1.本实用新型涉及剪力墙技术领域,具体为一种装配式支撑埋入式剪力墙。

背景技术:

2.剪力墙又称抗风墙、抗震墙或结构墙。房屋或构筑物中主要承受风荷载或地震作用引起的水平荷载和竖向荷载(重力)的墙体,防止墙面结构出现剪切破坏,剪力墙主要承受水平荷载为主,其中作为底层的剪力墙需要使用到埋入式柱脚,将埋入式柱脚以及配合的剪力墙整体埋入混凝土基础内,随后在基层剪力墙上进行墙面延伸。

3.现今市场上的此类埋入式剪力墙种类繁多,基本可以满足人们的使用需求,但是依然存在一定的不足之处,现有的此类埋入式剪力墙在使用过程中,受制于墙体的体积以及重量限制,装配式过程费时费力,尤其是上下进行延伸,校准较为困难,为工作人员的装配带来了不便,并且现有剪力墙在浇筑混凝土后,混凝土多堆积在墙身内部,一方面混凝土在墙身内部分布不均,另一方面混凝土干透后墙身的拐角处容易开裂。

技术实现要素:

4.本实用新型的目的在于提供一种装配式支撑埋入式剪力墙,以解决上述背景技术中提出剪力墙的装配、校准较为困难以及混凝土在墙身内部分布不均的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种装配式支撑埋入式剪力墙,包括剪力墙主体,所述剪力墙主体表面的拐角位置处皆固定有定位导块,所述剪力墙主体的内部呈中空结构,所述剪力墙主体的表面开设有定位孔,且所述定位孔间隔设置于所述定位导块的一侧,所述剪力墙主体表面的一侧安装有连接板,且所述连接板表面的拐角位置处皆安装有定位销,定位销的底端与定位孔螺纹连接,所述连接板的表面固定有垫块,且所述垫块间隔设置于所述定位销的一侧,所述剪力墙主体的底端固定有导向板,且所述导向板设置于三组,所述剪力墙主体的内部设置有混凝土滞留区。

6.优选的,所述剪力墙主体一侧的外壁上开设有凹槽,且所述凹槽设置有四组。

7.优选的,所述剪力墙主体的顶端开设有浇筑口,浇筑口设置有三组,所述剪力墙主体的顶端开设有预制槽,且所述预制槽间隔设置于所述浇筑口的两侧,所述预制槽和导向板可相互配合。

8.优选的,所述剪力墙主体的内壁上固定有横板,且所述横板设置有两组,所述横板的表面开设有矩形槽。

9.优选的,所述导向板采用合金钢材质。

10.优选的,所述矩形槽的内部安装有隔断板,且所述隔断板的两端分别与剪力墙主体的顶部和底部固定连接,所述横板的顶端开设有导通口,导通口设有三组,所述横板顶端的两侧皆固定有立板,立板的外壁与剪力墙主体的内壁固定连接。

11.与现有技术相比,本实用新型的有益效果是:该一种装配式支撑埋入式剪力墙不仅便于工作人员前期进行调试校准,提升剪力墙的装配效率,满足不同使用环境的需求,还

提高剪力墙墙身的结构强度;

12.(1)通过两组剪力墙主体上下叠放,使得三组导向板插入另一组剪力墙主体顶端处的预制槽中,使得导向板完全没入剪力墙主体中,再次取出第三组剪力墙主体,使得该组剪力墙主体靠在其中一组剪力墙主体的外壁上,将连接板放置在二者的缝隙处,将定位销依次打入连接板以及定位孔的内部,从而完成墙体在水平面上的铺设工作,便于工作人员进行调试校准,提升剪力墙的装配效率;

13.(2)通过将两组剪力墙主体前后叠放,使得定位导块卡入凹槽的内部,即完成墙体增厚、扩张的处理,满足不同使用环境的需求;

14.(3)通过将混凝土通过浇筑口注入剪力墙主体的内部,使得混凝土充斥在不同的混凝土滞留区中,该过程中多组横板以及隔断板使得混凝土分隔,使得凝固后的混凝土与隔断板、横板提高剪力墙墙身的结构强度。

附图说明

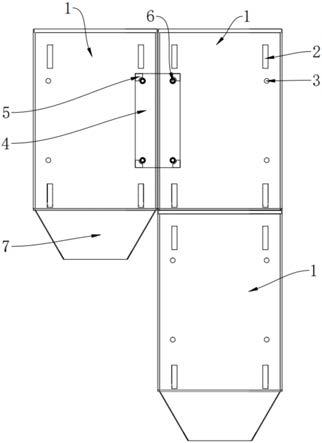

15.图1为本实用新型的主视结构示意图;

16.图2为本实用新型的俯视结构示意图;

17.图3为本实用新型的侧视试结构示意图;

18.图4为本实用新型的主视剖面试结构示意图;

19.图5为本实用新型的横板俯视结构示意图;

20.图中:1、剪力墙主体;2、定位导块;201、凹槽;3、定位孔;4、连接板;5、垫块;6、定位销;7、导向板;8、预制槽;9、浇筑口;10、横板;1001、矩形槽;11、隔断板;12、混凝土滞留区;13、导通口;14、立板。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.请参阅图1-5,本实用新型提供的一种实施例:一种装配式支撑埋入式剪力墙,包括剪力墙主体1,剪力墙主体1表面的拐角位置处皆固定有定位导块2,剪力墙主体1的内部呈中空结构,剪力墙主体1的表面开设有定位孔3,且定位孔3间隔设置于定位导块2的一侧,剪力墙主体1一侧的外壁上开设有凹槽201,且凹槽201设置有四组;

23.当需要提高墙体的厚度时,将两组剪力墙主体1前后叠放,使得定位导块2卡入凹槽201的内部,即完成墙体增厚的处理,满足不同使用环境的需求;

24.剪力墙主体1表面的一侧安装有连接板4,且连接板4表面的拐角位置处皆安装有定位销6,定位销6的底端与定位孔3螺纹连接,取出另一组剪力墙主体1,使得该组剪力墙主体1靠在其中一组剪力墙主体1的外壁上,将连接板4放置在二者的缝隙处,将定位销6依次打入连接板4以及定位孔3的内部,从而完成墙体在水平面上的铺设工作;

25.连接板4的表面固定有垫块5,且垫块5间隔设置于定位销6的一侧,剪力墙主体1的底端固定有导向板7,导向板7采用合金钢材质,且导向板7设置于三组;

26.取出两组剪力墙主体1,使得两组剪力墙主体1上下叠放,将剪力墙主体1底端的三

组导向板7插入另一组剪力墙主体1顶端的预制槽8中,使得导向板7完全没入另一组剪力墙主体1中,即完成墙体的上下铺设工作,工作人员在前期校准时方便,装配快速,提升剪力墙的装配效率;

27.剪力墙主体1的内部设置有混凝土滞留区12,剪力墙主体1的顶端开设有浇筑口9,浇筑口9设置有三组,将外部混凝土供应端通过浇筑口9注入剪力墙主体1的内部,此时混凝土通过导通口13流入不同的混凝土滞留区12处;

28.剪力墙主体1的顶端开设有预制槽8,且预制槽8间隔设置于浇筑口9的两侧,预制槽8和导向板7可相互配合;

29.剪力墙主体1的内壁上固定有横板10,且横板10设置有两组,横板10的表面开设有矩形槽1001,矩形槽1001的内部安装有隔断板11,且隔断板11的两端分别与剪力墙主体1的顶部和底部固定连接,横板10的顶端开设有导通口13,导通口13设有三组,横板10顶端的两侧皆固定有立板14,立板14的外壁与剪力墙主体1的内壁固定连接,多组横板10以及隔断板11使得混凝土分隔,避免混凝土堆积,并且利用隔断板11、横板10可防止混凝土凝固后造成墙身碎裂,提高剪力墙的结构强度;

30.本技术实施例在使用时,首先取出两组剪力墙主体1,使得两组剪力墙主体1上下叠放,将剪力墙主体1底端的三组导向板7插入另一组剪力墙主体1顶端的预制槽8中,使得导向板7完全没入另一组剪力墙主体1中,即完成墙体的上下铺设工作,随后取出另一组剪力墙主体1,使得该组剪力墙主体1靠在其中一组剪力墙主体1的外壁上,将连接板4放置在二者的缝隙处,将定位销6依次打入连接板4以及定位孔3的内部,从而完成墙体在水平面上的铺设工作,前期校准方便,装配快速,提升剪力墙的装配效率,当需要提高墙体的厚度时,将两组剪力墙主体1前后叠放,使得定位导块2卡入凹槽201的内部,即完成墙体增厚的处理,满足不同使用环境的需求,当水平面上的墙体铺设完毕后,将外部混凝土供应端通过浇筑口9注入剪力墙主体1的内部,此时混凝土通过导通口13流入不同的混凝土滞留区12处,该过程中多组横板10以及隔断板11使得混凝土分隔,避免混凝土堆积,并且利用隔断板11、横板10可防止混凝土凝固后造成墙身碎裂,提高剪力墙的结构强度。