1.本实用新型涉及预制建筑构件加工的技术领域,具体地说,涉及一种预制楼梯模具。

背景技术:

2.近年来,随着建筑行业的发展,越来越多的人在修建房屋时选用pc(precast concrete-混凝土预制件)构件,与传统的现浇混凝土相比,pc构件的施工环境为pc工厂中,相比于现场施工更安全;并且通过预制尺寸能够显著提高安装速度和施工进度;同时,采用pc构件的工地现场作业量明显减小少,能够有效降低粉尘污染以及噪声污染。其中,预制楼梯是一种常见的pc构件。为加强预制楼梯的标准化,批量化生产,一般采用预制楼梯模具生产预制楼梯。

3.现有的预制楼梯模具主要包括:呈阶梯状设置的底模,沿长度方向设置在底模两侧的边模,以及设置在底模两端的端模,通过现场勘查后,确定模具尺寸并进行浇筑,混凝土成型后,将预制楼梯吊装至工地进行安装。

4.然而,在制造预制楼梯的过程中,由于楼梯的踏步数、楼梯宽度、上平台、下平台等尺寸因素,导致楼梯模具类型很多。过去,对一些体量小的预制楼梯,都是采用开专用模具的方式进行生产。但是,上述生产方式至少存在两个问题:1、模板用量大,成本高;2、使用寿命短,重复利用率低。

技术实现要素:

5.本实用新型的目的在于提供一种能够生产不同踏步数、不同楼梯宽度、不同上平台、不同下平台的组合预制楼梯模具,旨在解决背景技术中所述阐述的技术问题。

6.为实现上述目的,本实用新型所采用的具体技术方案如下:

7.一种预制楼梯模具,包括底模、两块侧模和两块端模,其关键在于,沿所述底模的长度方向设置有n个台阶,在所述侧模的下端开设有m个第一台阶卡槽,使用状态下,所述侧模通过m个第一台阶卡槽卡接在所述底模的1-m个台阶上,所述端模分别卡接在所述侧模的前后两端,从而按预定宽度形成预制楼梯的成型模腔,其中:n≥m≥1,且n、m为正整数。

8.更进一步地,所述底模、所述侧模和所述端模均为钢模。

9.更进一步地,所述第一台阶卡槽的槽壁外凸形成裙边。

10.更进一步地,在所述侧模与所述端模间还设置有磁吸固定机构。

11.更进一步地,所述磁吸固定机构包括l形连接板,所述l形连接板的竖板通过螺钉与所述侧模连接固定,在所述l形连接板的横板上形成有磁盒。

12.更进一步地,在所述磁盒上设置有开关压头,所述开关压头延伸至所述磁盒内并在其末端连接有磁铁,当按压所述开关压头时,所述磁铁能够吸附在所述端模上。

13.更进一步地,在所述磁铁两侧的磁盒上分别螺纹连接有用于抵接所述端模的抵接螺栓。

14.更进一步地,在所述磁铁与所述抵接螺栓之间还设置有隔磁板。

15.更进一步地,在两块所述侧模之间设置有i块隔断板,所述成型模腔通过i块所述隔断板隔断成i+1个混凝土浇筑腔,其中,i≥1,且i为正整数。

16.更进一步地,所述隔断板的前后两端分别开设有与所述端模配合的端模卡槽,所述隔断板的下端开设有m个第二台阶开槽。

17.本实用新型的显著效果是:

18.1、本实用新型中底模和端模均为通用模具,只需选择不同的侧模,即可实现不同踏步数、不同楼梯宽度、不同上平台、不同下平台的楼梯组合,从而满足多种类型的预制楼梯生产需求,通用性更好提高了模具的利用率,降低了生产成本;

19.2、本实用新型利用磁吸固定机构加固端模和侧模间的连接强度,不仅有利于预制楼梯成型,而且能够方便工人快速拆装,同时磁吸固定机构无需遭端模或/和侧模上开孔开槽,能够避免混凝土漏出,从而确保预制楼梯的成品质量;

20.3、本实用新型利用在侧模间加设隔断板的方式,可以将一个预制楼梯的成型模腔快速隔断为多个可同步浇筑的混凝土浇筑腔,使得该预制楼梯的成型模腔一次可生产多个楼梯,提高了预制楼梯的生产效率和模具的利用率。

附图说明

21.下面将结合附图及实施例对本实用新型作进一步说明,附图中:

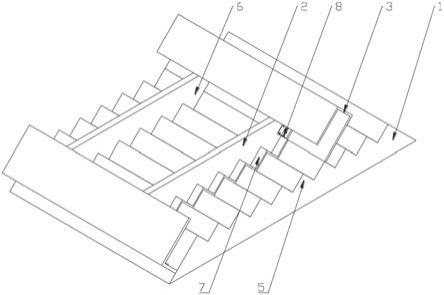

22.图1为实施例一整体结构示意图;

23.图2为实施例二整体结构示意图;

24.图3为实施例二的装配图;

25.图4为图3中a部的局部放大图;

26.图中标注:1-底模、2-侧模、3-端模、4-台阶、5-第一台阶卡槽、6-成型模腔、7-裙边、8-磁吸固定机构、9-l形连接板、10-螺钉、11-磁盒、12-开关压头、13-磁铁、14-抵接螺栓、15-隔磁板、16-隔断板、17-混凝土浇筑腔、18-端模卡槽、19-第二台阶卡槽。

具体实施方式

27.为了使本实用新型要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述,应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

28.在本实用新型的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

29.图1公开了本实用新型的第一种实施例,具体为:一种预制楼梯模具,包括底模1、两块侧模2和两块端模3,其特征在于,沿所述底模1的长度方向设置有10个台阶4,在所述侧模2的下端开设有6个第一台阶卡槽5,使用状态下,所述侧模2通过6个第一台阶卡槽5卡接

在所述底模1的1-6个台阶4上,所述端模3分别卡接在所述侧模2的前后两端,从而按预定宽度形成预制楼梯的成型模腔6。

30.为了提高模具的使用寿命,提高预制楼梯的成型效果,所述底模1、所述侧模2和所述端模3均为钢模。

31.为了增大使用状态下侧模2与底模1的接触面积,确保侧模2稳定安装,所述第一台阶卡槽5的槽壁外凸形成裙边7。优选地,为了提高模具密封性能,在侧模2的下表面还设置有密封垫(图中未示出)。

32.如图4所示,具体实施时,所述磁吸固定机构8包括l形连接板9,所述l形连接板9的竖板通过螺钉10与所述侧模2连接固定,在所述l形连接板9的横板上形成有磁盒11。在所述磁盒11上设置有开关压头12,所述开关压头12延伸至所述磁盒11内并在其末端连接有磁铁13,当按压所述开关压头12时,所述磁铁13能够吸附在所述端模3上。在所述磁铁13两侧的磁盒11上分别螺纹连接有用于抵接所述端模3的抵接螺栓14。在所述磁铁13与所述抵接螺栓14之间还设置有隔磁板15。当按压开关压头12时即可使磁铁13稳定吸附在端模3上,从而实现端模3与侧模2之间的连接加固,当需要拆除端模3时,转动抵接螺栓14抵接端模3即可使磁盒11脱落。

33.图2和图3示出了本实用新型的第二种实施例,其与实施例一的区别在于,在两块所述侧模2之间设置有一块隔断板16,所述成型模腔6通过一块所述隔断板16隔断成二个混凝土浇筑腔17。

34.实际运用时,所述隔断板16的前后两端分别开设有与所述端模3配合的端模卡槽18,所述隔断板16的下端开设有6个第二台阶卡槽19。利用端模卡槽18卡接端模3的方式不仅能对隔断板16形成稳定支撑,而且也不会影响预制楼梯成型。

35.本实用新型的原理如下:

36.使用时,通过第一台阶卡槽5将两块侧模2卡接在底模1的对应台阶4上,沿底模1的宽度方向滑动其中的一块或两块侧模2,使得两块侧模2的间距与生产楼梯的预定宽度一致,再将通用的端模3卡接在侧模2的两端,使得底模1、侧模2和端模3之间形成预定宽度的成型模腔6,然后在成型模腔6中铺设钢筋骨架,待钢筋骨架铺设完毕后在成型模腔6中浇筑混凝土,并在混凝土初凝后终凝前进行收光作业,待混凝土终凝后拆除侧模2和端模3,取下成型的预制楼梯即可。

37.综上所述,本实用新型中底模1和端模3均为通用模具,只需选择不同的侧模2,即可实现不同踏步数、不同楼梯宽度、不同上平台、不同下平台的楼梯组合,从而满足多种类型的预制楼梯生产需求,通用性更好提高了模具的利用率,降低了生产成本;本实用新型利用磁吸固定机构8加固端模3和侧模2间的连接强度,不仅有利于预制楼梯成型,而且能够方便工人快速拆装,同时磁吸固定机构8无需遭端模3或/和侧模2上开孔开槽,能够避免混凝土漏出,从而确保预制楼梯的成品质量;本实用新型利用在侧模2间加设隔断板16的方式,可以将一个预制楼梯的成型模腔6快速隔断为多个可同步浇筑的混凝土浇筑腔17,使得该预制楼梯的成型模腔6一次可生产多个楼梯,提高了预制楼梯的生产效率和模具的利用率。

38.最后需要说明的是,以上所揭露的技术方案仅为本实用新型一种较佳实施例而已,当然不能以此来限定本实用新型之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本实用新型权利要求所作的等同变化,仍属于实用新型所

涵盖的范围。