1.本发明涉及建筑钢结构领域,更具体涉及一种喇叭状空间曲面节点及其制作方法。

背景技术:

2.在建筑钢结构领域,为了追求美观凸出个性,而设计出了许多新颖奇特的风格建筑,同时为了满足结构安全,形成了许多复杂的结构和节点。在众多的钢结构复杂节点中以框架杆件相交的连接节点居多,以传力为主,外形其次。

3.为体现建筑与结构的统一,本技术人基于生物形态的仿生设计,提供一种喇叭状空间曲面节点及其制作方法。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种喇叭状空间曲面节点及其制作方法,叭状空间曲面节点结构巧妙平衡,线条流畅、形式多样,满足结构的力学性能要求的同时还符合建筑的美学要求和视觉效果。

5.为实现上述目的,本发明提供了如下技术方案:一种喇叭状空间曲面节点,包括对称设置的两个支撑管,所述支撑管之间连接有两端呈喇叭状的连接结构,所述连接结构由对称分布的两个喇叭口结构组成,所述两个喇叭口结构之间设置有锁紧件。

6.喇叭口结构的一端与支撑管通过相贯焊缝进行连接,另一端的中间部位通过锁紧件进行紧密连接,形成一个整体,两端的喇叭口结构部分可直接作为横向传力构件,作为一种高效受力的形态更容易达到建筑与结构的巧妙平衡。喇叭状空间曲面线条流畅、形式多样,满足结构的力学性能要求的同时还符合建筑的美学要求和视觉效果。

7.进一步,所述支撑管采用两端为直段中间位置为弧段的支撑管,所述喇叭口结构为异形曲面结构,两端口为椭圆形状,且两端口之间的大小呈渐变式增加。从小端口到大端口逐渐变大,大端口与支撑管相贯,形成弧形的喇叭形流线结构。

8.进一步,所述支撑管的内部设置有若干个内隔板,所述内隔板上开设有灌浆孔,所述支撑管的内侧亦开设有灌浆孔若干。内隔板间隔设置在支撑管的内部,起到支撑作用,增加强度及稳定性,开设在内隔板中心和支撑管内侧的灌浆孔,满足灌浆需要。

9.进一步,所述喇叭口结构的内部设置有横向加强板,所述横向加强板与所述支撑管之间设置有纵向劲板,所述喇叭口结构远离所述支撑管的一端设置有封板。

10.封板安装在喇叭口结构的小端口处,用于两个喇叭口结构之间的连接固定;横向加强板安装在喇叭口结构内部作为结构上的加强板,进一步加强喇叭口结构的强度,另外还作为堵浆板,防止灌浆时混凝土灌入横向加强板与封板之间的空隙中;纵向劲板伸出喇叭口结构与支撑管焊接固定,增加强度及稳定性。

11.进一步,所述封板上开设有若干螺栓孔,用于两个所述喇叭口结构之间的所述锁紧件的安装。锁紧件采用螺栓,通过螺栓孔将两侧的封板进行紧密连接,实现两侧喇叭口结

构的连接固定。

12.上述喇叭状空间曲面节点的制作方法包括如下具体步骤,1)支撑管先采取热弯进行成型,然后装焊内部的内隔板,2)采用分片成型然后对接的方式件制作喇叭口结构,然后将喇叭口结构与支撑管进行预拼;3)装焊纵向劲板,纵向劲板与支撑管采取焊缝进行连接;4)装配喇叭口结构,喇叭口结构与支撑管采取焊缝连接,焊缝形式为衬垫单面焊接,焊缝要求圆弧形状,以保证外观要求,纵向劲板伸出椭圆的喇叭口结构,并进行焊接;5)装配喇叭口结构的横向加强板,并进行焊接,横向加强板作为结构上的加强板,进一步加强喇叭口结构的强度,另外还作为堵浆板,防止灌浆时混凝土灌入横向加强板与封板之间的空隙中;6)对喇叭口结构端部的封板进行装焊,封板上的高强螺栓孔先进行钻制,并根据孔中心线尺寸定位十字轴线,然后对封板进行焊接;7)外形检测,后对封板进行端面铣加工,保证封板的平面度,实现其与对侧同样位置封板的完全连接。

13.整根构件的端口尺寸采用地样进行检测,外形尺寸采用激光扫描仪进行成型检测。最后对封板进行端面铣加工,保证封板的平面度,实现其与对侧同样位置封板的完全连接。

14.进一步,所述步骤2)中喇叭口结构制作时,将喇叭口结构分成四片,两两相互对称为分片一和分片二,分片一形状为弧形的渐变的半个椭圆,制作工艺为,钢板下料、椭圆成型、弯曲成型、成型矫正;分片二为弧形的三角型,采用折弯的工艺进行制作,分片制作完成后进行合拢对接。

15.进一步,喇叭口结构与支撑管预拼,通过模拟预拼的方式并结合放样尺寸对相贯口进行修整,画好切割线后通过火焰割枪进行下料,从而保证相贯焊缝严丝合缝,模拟预拼后拆除。

16.综上所述,发明所述的喇叭状空间曲面节点,喇叭的两端部分可直接作为横向传力构件,作为一种高效受力的形态更容易达到建筑与结构的巧妙平衡。喇叭状空间曲面线条流畅、形式多样,满足结构的力学性能要求的同时还符合建筑的美学要求和视觉效果。同时,本发明提供的相应的制作方法,保证了本发明的制作可行性,制作方法相对成熟,成本相对较低,易于生产。

附图说明

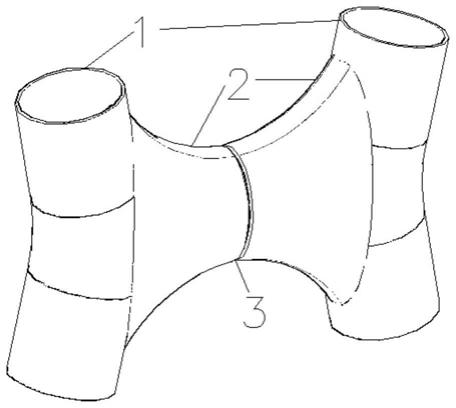

17.图1为本发明整体结构立体图;图2为本发明的整体结构主视图;图3为本发明内部结构示意图;图4为本发明喇叭口结构示意图;图5为本发明喇叭口结构成型的分片图;图6为本发明喇叭口结构分片后的制作示意图;图7为本发明单侧结构的主视图和侧视图;

图8为本发明实施例中喇叭口结构与支撑管之间焊缝的坡口形式示意图;图9为实施例中纵向劲板处焊缝的坡口形式示意图。

18.标注说明:1、支撑管;2、喇叭口结构;3、连接结构;4、内隔板;7、封板;8、横向加强板;9、纵向劲板。

具体实施方式

19.参照图1至图9对本发明一种喇叭状空间曲面节点及其制作方法的具体实施方式的进一步说明。

20.一种喇叭状空间曲面节点,包括对称设置的两个支撑管,所述支撑管之间连接有两端呈喇叭状的连接结构3,所述连接结构3由对称分布的两个喇叭口结构2组成,所述两个喇叭口结构2之间设置有锁紧件。如图1、图2所示,喇叭状空间曲面节点,包括支撑管1和喇叭口结构2,两者外部通过相贯焊缝进行连接。

21.本实施例优选地,所述支撑管1采用两端为直段中间位置为弧段的支撑管,所述喇叭口结构为异形曲面结构,两端口为椭圆形状,且两端口之间的大小呈渐变式增加。从小端口到大端口逐渐变大,大端口与支撑管1相贯,形成弧形的喇叭形流线结构。

22.本实施例优选地,所述支撑管1的内部设置有若干个内隔板4,所述内隔板4上开设有灌浆孔,所述支撑管1的内侧亦开设有灌浆孔若干。内隔板4间隔设置在支撑管的内部,起到支撑作用,增加强度及稳定性,开设在内隔板中心和支撑管内侧的灌浆孔,满足灌浆需要。如图3所示,支撑管1内部在中间部位设置有三块内隔板,分别为内隔板4、内隔板5、内隔板6,内隔板中心开设灌浆孔。支撑管1与喇叭口结构2相贯连接,支撑管1上还设置3个灌浆孔。

23.本实施例优选地,所述喇叭口结构2的内部设置有横向加强板8,所述横向加强板8与所述支撑管1之间设置有纵向劲板9,所述喇叭口结构2远离所述支撑管1的一端设置有封板7。

24.封板7安装在喇叭口结构2的小端口处,用于两个喇叭口结构2之间的连接固定;横向加强板8安装在喇叭口结构2内部作为结构上的加强板,进一步加强喇叭口结构2的强度,另外还作为堵浆板,防止灌浆时混凝土灌入横向加强板8与封板之间7的空隙中;纵向隔劲板9伸出喇叭口结构2与支撑管1焊接固定,增加强度及稳定性。

25.本实施例优选地,所述封板7上开设有若干螺栓孔,用于两个所述喇叭口结构2之间的所述锁紧件的安装。锁紧件采用螺栓,通过螺栓孔将两侧的封板7进行紧密连接,实现两侧喇叭口结构2的连接固定。

26.如图4所示,所述的喇叭口结构2为异型曲面,两端口为椭圆形状,且从小端口到大端口逐渐变大,大端口与支撑管1相贯,小端口与对侧结构通过螺栓进行连接。

27.上述节点整体制作方法如下:1)支撑管1直径大,壁厚,弯曲半径小,采取热弯成型制作,然后首先装配内隔板5,焊接完成后,分别装配内隔板4和内隔板6;2)将喇叭口结构2与支撑管1进行预拼,两者之间连接部位为相贯口,此相贯口无法在下料阶段开设,现通过模拟预拼的方式并结合放样尺寸进行修整,画好切割线后通过火焰割枪进行下料,从而保证相贯焊缝严丝合缝。模拟预拼后暂时拆除;

3)装焊纵向劲板9,纵向劲板9与支撑管1采取k型坡口焊缝连接;4)装配喇叭口结构2,喇叭口结构2与支撑管采取焊缝连接,焊缝形式为衬垫单面焊接,如图8所示,焊缝要求圆弧形状,以保证外观要求,纵向劲板9伸出喇叭口结构2,采取图9所示的坡口形式,纵向劲板9板厚两侧消尖并缩进去3mm,预防纵向劲板9在板厚方向产生中心裂纹;5)装配横向加强板8,并进行焊接,横向加强板8作为结构上的加强板,进一步加强椭圆喇叭口的结构强度,另外还作为堵浆板,防止灌浆时混凝土灌入横向加强板8与封板7之间的空隙中;6)对封板7进行装焊,封板7上的高强螺栓孔先进行钻制,并根据孔中心线尺寸定位十字轴线,然后对封板7进行焊接;7)整根构件的端口尺寸采用地样进行检测,外形尺寸采用激光扫描仪进行成型检测,最后对封板7进行端面铣加工,保证封板的平面度,实现其与对侧同样位置封板的完全连接。

28.本实施例优选地,所述的喇叭口结构2采用分片成型然后对接的方式,具体的制作方法如下:1)喇叭口结构2分成4片,2片分片一21、2片分片二22,如图5所示;2)分片一21形状为弧形的渐变的半个椭圆,制作工艺思路为:钢板下料、椭圆成型、弯曲成型、成型矫正;图6所示为椭圆成型图,从剖面a-a至剖面b-b,椭圆的曲率不断的变化,采用折弯或者模压的成型方式进行制作,制作完成后采用放样模进行弯曲成型,弯曲成型根据板厚采取冷弯或热弯成型。分片21一在椭圆成型后,在胎膜上进行弯曲后,开口尺寸会发生变形,通过放样尺寸在液设备上进行成型矫正,并对精度进行检测。

29.3)分片二22为弧形的三角型,采用折弯的工艺进行制作。

30.4)分片一21和分片二22在拼装平台上进行合拢,合拢过程中调整各片之间的错边量,要求不大于2mm,合拢后整体根据放样尺寸进行检测。

31.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。