1.本发明涉及一种一体化装置,具体涉及一种空间用均温隔热承载一体化装置,属于航天热控制技术领域。

背景技术:

2.空间生命科学是全球各航天大国的战略研究热点,也是在轨开展实验研究最多的领域之一。为确保实验样品品质,需将之存储于特定的低温环境中,控温精度及温度均匀性要求很高。

3.地面低温冰箱采用成熟的复叠式压缩制冷技术,通过蒸发器盘管对箱体进行直冷或采用风冷方式,温度均匀性指标易于实现。由于压缩机无法适应空间微重力环境,在轨常用斯特林制冷机、半导体制冷器等作为冷源,相应的冷头部位尺寸较小,一般不大于100mm

ꢀ×

100mm,只能与装置局部接触。

4.同时在轨微重力环境下,装置内空气无法实现自然对流,风机一般耐受低温不低于

ꢀ‑

40℃,低温下风机的防结露和结冰难度很大,且当装置温度水平更低时无法安装风机。因此空间用存储装置的温度均匀性指标较难实现。

5.上海理工大学刘业凤等提出的一种航天低温冰箱(cn201711287001.9),在箱内设置专门的导热系统,采用背板和隔板等结构板,以及多个热管和石墨膜等相结合的措施实现箱体温度均匀性要求。该方案组成复杂,抗力学设计难度大,同时会降低存储空间利用效率。

6.庄禾等在低温工程(2017年第5期)发表论文《-80℃斯特林低温冰箱研制》,采用两块铜制散热板扩大冷量传输面积,并且采用紫铜翅片板增强自然对流换热,但箱体仍存在较大温差,而且重量代价大,不利于空间应用。

7.地面冰箱一般在内胆及外壳间采用聚氨酯发泡进行隔热,泡沫力学性能较差,一般仅适用于地面运输载荷下的力学环境,而火箭发射时各方向的振动加速度可达10g以上,冲击可达数百g,常规的隔热、结构设计无法适应,需进行专门的隔振考虑,设计约束和资源需求较多。

8.国际空间站melfi-80℃低温存储装置,采用逆布雷顿制冷机,制作超长冷指(约600mm) 深入存储区中以解决存储区温度均匀性问题,采用不锈钢杜瓦实现存储区隔热。系统复杂、重量代价大。

技术实现要素:

9.有鉴于此,本发明提供一种空间用均温隔热承载一体化装置,将样品装载与均温功能一体集成,结构紧凑,空间利用率高,可适应空间环境及单点冷源。

10.所述的空间用均温隔热承载一体化装置包括:箱体以及设在所述箱体开口处的门板;

11.所述箱体包括:内胆、门板口框、箱体外壳、冷源安装框和箱体复合隔热层;

12.所述内胆安装在箱体外壳内部,所述内胆由平板热管拼接而成;

13.所述门板口框设置在所述内胆以及所述箱体外壳的开口处,用于连接所述内胆与箱体外壳,从而使所述箱体外壳与内胆之间形成封闭腔体;

14.所述箱体复合隔热层设置在所述箱体外壳与内胆之间的封闭腔体内;

15.所述冷源安装框安装在所述箱体上,用于安装冷源;

16.所述门板包括:门板外壳和门板复合隔热层;

17.所述门板外壳内部具有中空的封闭腔体,所述门板复合隔热层设置在所述门板外壳的封闭腔体内。

18.作为本发明的一种优选方式:所述箱体复合隔热层由真空绝热板和硬质聚氨酯泡沫组成;所述真空绝热板粘贴在所述箱体外壳的内表面,然后通过所述箱体外壳上的发泡注料口向所述内胆与箱体外壳间的封闭腔体内充注聚氨酯发泡液,所述聚氨酯发泡液固化后,将所述内胆、箱体外壳、门板口框以及箱体复合隔热层粘接为一体。

19.作为本发明的一种优选方式:所述门板复合隔热层由真空绝热板和硬质聚氨酯泡沫组成;所述真空绝热板粘贴在所述门板外壳中外板的内表面,然后通过所述外板上的发泡注料口向所述门板外壳的封闭腔体内充注聚氨酯发泡液,所述聚氨酯发泡液固化后,将所述门板外壳以及门板复合隔热层粘接为一体。

20.作为本发明的一种优选方式:在所述箱体外壳和所述箱体复合隔热层上设置有开口作为冷源安装口,在内胆设置用于和冷源相连的接口;冷源安装框一端依次穿过箱体外壳和箱体复合隔热层上的冷源安装口后与内胆固接,另一端直接与箱体外壳固接。

21.作为本发明的一种优选方式:还包括箱体加强柱;所述箱体加强柱采用聚酰亚胺一体加工成型;设置在所述内胆和箱体外壳之间,两端分别与内胆和箱体外壳外壳固接。

22.作为本发明的一种优选方式:所述箱体外壳各面均设置四个以上箱体加强柱;四个以上所述箱体加强柱环绕所述箱体复合隔热层设置。

23.作为本发明的一种优选方式:还包括门板加强结构;所述门板加强结构采用聚酰亚胺一体加工成型,两端分别与所述门板外壳的内板和外板连接。

24.作为本发明的一种优选方式:还包括设置在所述门板外壳内侧面四周的密封条。

25.作为本发明的一种优选方式:用于组成所述内胆的各平板热管在拼接时,相邻各平板热管间面接触。

26.作为本发明的一种优选方式:所述箱体外壳采用铝合金板;所述门板口框采用聚酰亚胺一体加工成型;所述门板外壳为聚酰亚胺材质。

27.有益效果:

28.(1)该装置将样品装载与均温功能一体集成,具体为将平板热管、复合隔热层、外壳紧凑集成,并采用聚酰亚胺进行结构加强,本体可实现均温、隔热、承载的一体化,无需导热系统、隔热装置等外部设备,结构紧凑,空间利用率高。

29.(2)直接用平板热管组成装置内胆,平板热管利用相变高效传热原理,可以实现二维平面内的均温导热(冷);可实现内胆规格≯300mm

×

300mm

×

300mm制冷温度最低-80℃、制冷量不小于60w的情况下,满足装置整体≯

±

5℃的均温性要求。根据制冷温度、制冷量要求可以对平板热管的工质、结构形式等进行适应性设计。

30.(2)箱体复合隔热层由真空绝热板与硬质聚氨酯发泡材料组成,在常温常压环境

下当量导热系数可≯0.15w/(m

·

k),隔热层当量密度≯200kg/m3,隔热层拉伸压缩强度≮0.2mpa,同时预埋空心聚酰亚胺支撑柱增强(即箱体加强柱),可适应发射力学环境。箱体外壳的五个内表面均覆盖一体化隔热层,以60mm隔热厚度可实现25l箱体整体漏热≯25w。根据隔热厚度、重量、漏热量要求,可通过优化二种材料的覆盖面积、厚度配比对隔热层进行适应性设计。

31.(3)提供独立于装置的冷源安装开口,可调整开口适应不同冷源,同时便于在轨维修维护。

附图说明

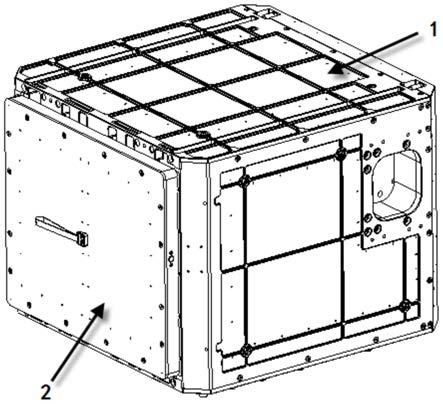

32.图1为本发明均温隔热承载一体化装置结构示意图;

33.图2为该一体化装置中箱体结构示意图;

34.图3为该一体化装置中平板热管内胆结构示意图;

35.图4为该一体化装置中复合隔热层与箱体加强柱示意图;

36.图5为该一体化装置中门板结构示意图;

37.图6为该一体化装置中门板复合隔热层与门板加强结构示意图。

38.其中:1-箱体,2-门板,3-箱体内胆,4-门板口框,5-箱体外壳,6-冷源安装框,7

‑ꢀ

箱体复合隔热层,8-箱体加强柱,9-门板外壳,10-密封条,11-门板复合隔热层,12-门板加强结构。

具体实施方式

39.下面结合附图并举实施例,对本发明进行详细描述。

40.本实施例提供一种基于平板热管均温,真空绝热板与硬质聚氨酯一体化发泡隔热,聚酰亚胺局部结构增强,可适应空间环境及单点冷源的均温隔热承载一体化装置。

41.如图1所示,该空间用均温隔热承载一体化装置包括箱体1和门板2两部分;其中箱体1整体为一侧端面开口的立方体结构,门板2可打开的安装在箱体1端面开口处。

42.如图2所示,箱体1包括:内胆3、门板口框4、箱体外壳5、冷源安装框6、箱体复合隔热层7和箱体加强柱8。冷源安装在箱体外壳5和箱体复合隔热层7上,基于此,在箱体外壳5和箱体复合隔热层7上设置有对应的开口作为冷源安装口,在内胆3上设置用于和冷源相连的接口。

43.如图3所示,内胆3安装在箱体外壳5内部,内胆3为由五块平板热管拼接组成的一侧端面开口的立方体结构,平板热管厚度为5.5mm。采用平板热管作为该装置内胆,能够实现均温功能。平板热管的外壳材质为铝合金。在拼接时,相邻各平板热管间面接触。本例中,在内胆3上板的左右两端分别向上延伸有用于和左板和右板上端对接的条形接触块,内胆3下板的左右两端分别向上延伸有用于和左板和右板下端对接的条形接触块;上下板通过条形接触块与左右板对接,以实现对接时的面接触。根据板间传热温差要求接触面宽度(对应即为条形接触块的高度)不小于20mm,接触面涂导热硅橡胶后采用螺接方式压紧。在内胆3右板外表面设置有用于和冷源相连的冷源安装接口。

44.如图2所示,箱体外壳5为由五块铝合金板相互螺接组成的一侧端面开口的立方体结构,整体壁厚为1mm;箱体外壳5外表面设置有多条纵横分布的高4mm厚3mm的加强筋;在箱

12设置不少于1处。

53.综上,以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。