1.本发明涉及石膏板包装的技术领域,尤其涉及一种生产石膏板包装过程中所用垫块的全自动垫块生产线。

背景技术:

2.建材行业所用石膏板,其生产中的包装环节是将生产线产出的石膏板堆垛后经过机械搬运、人工垫块等环节完成打包,自动化程度低,打包效率差。尤其是石膏板包装所用的垫块,垫块加工生产所耗工时长,生产的效率差,是制约石膏板包装速度的重要因素,随着石膏板生产的大型化发展,石膏板最终包装已经成为业内亟待解决的问题。

3.垫块一般使用的是石膏板垫块或者板材垫块,垫块是经人工切割、粘合、码放、搬运等环节生产的,各个生产环节均由人工操作完成,不仅生产效率低,占用厂房空间大,各个环节的衔接也费时费力,尤其是将沉重的垫块生产材料在各个生产环节之间搬运转移是十分麻烦的;垫块材料的切割过程中会产生大量的粉尘碎屑等污染,在放置有大量生产设备和原材料的厂房空间内难以清理,且给操作工人带来很大的健康危害;另外,虽然生产包装垫块的精度要求并不高,但是,人工生产垫块的成品尺寸偏差过大,垫块码放、搬运都会不稳,会给操作工人带来安全隐患,而且使用尺寸偏差小的垫块的话,石膏板包装、堆垛的效果更好,更加整齐,不易倾斜、倒塌,更有益于石膏板的存放和运输。

技术实现要素:

4.为了解决上述问题,本发明提供了一种全自动垫块生产线,实现包装垫块的自动化生产,节约人工,提高生产效率。

5.本发明采用的技术方案是:一种全自动垫块生产线,其特征在于:包括机架和安装于机架上、并依次连接的板料存储平台、粘合平台、切割进给平台、切割装置、成品输送平台、堆垛平台。

6.所述板料存储平台、粘合平台、切割进给平台、成品输送平台和堆垛平台分别设置有独立的传输机构。

7.所述板料存储平台和粘合平台的上方设置有第一吊装平台,所述第一吊装平台包括抓取板料的抓取机构,和调节抓取机构竖向位移的升降机构,以及调节抓取机构横向位移的平移机构。

8.所述粘合平台设置有喷涂装置,喷涂装置用于在板料表面喷洒粘合剂,所述喷涂装置通过水平的滑动连接机构与粘合平台滑动连接,滑动连接机构位于粘合平台的输送通道两侧。

9.所述切割进给平台设置有推动板料分段进行切割的切割进给装置,所述切割进给装置通过水平的滑动连接机构与切割进给平台滑动连接,滑动连接机构位于切割进给平台的输送通道中间。

10.所述切割装置为双向往复切割设备,并且切割方向与板料的进给方向垂直交叉。

11.所述成品输送平台和堆垛平台的上方设置有第二吊装平台,所述第二吊装平台包括抓取垫块的抓取机构,和调节抓取机构水平转动角度的转向机构,以及调节抓取机构竖向位移的升降机构,还包括调节抓取机构横向位移的平移机构。

12.所述堆垛平台上放置有托盘,所述垫块码放于便于铲运的托盘上。

13.作为对上述技术方案的进一步限定,所述喷涂装置包括安装于粘合平台两侧滑轨上的滑动支架,滑动支架上方安装有跨越粘合平台的长条形粘合剂喷头,粘合剂喷头与粘合剂泵连通,并且粘合剂喷头的喷洒口方向朝下。

14.在粘合平台的下方还设置有溢流粘合剂的收集盘。

15.所述粘合平台还设置有对齐装置,对齐装置包括固定于机架上的气缸和固定于气缸伸缩连杆上的竖板,对齐装置共设置有四组,分别位于粘合平台的四个角的侧边位置。

16.作为对上述技术方案的进一步限定,所述切割进给装置包括可上下移动的推板,推板下端连接有可升降的连杆,连杆与气缸的输出端相连接。

17.作为对上述技术方案的进一步限定,所述切割装置包括机箱,所述机箱顶部设置有切割台,切割台上设置有位于石膏板进给通道两侧的竖直挡板,所述机箱内部分隔为设备箱和刀具箱,所述设备箱内安装有高速电机,高速电机通过设备箱底部的滑动连接机构与设备箱滑动连接,滑动连接机构的滑动方向与所述切割进给平台的输送方向垂直交叉,高速电机的输出轴横向延伸至刀具箱内,并于输出轴末端安装有圆盘形刀片,刀片的顶点高度高于切割台的高度。

18.所述刀具箱的底部通过抽风机及管道连通有空气净化装置,所述空气净化装置安装于机架一侧的空间位置。

19.作为对上述技术方案的进一步限定,所述机箱顶部还设置有将垫块余料、废料沿切割方向抛离生产线的抛废机构,抛废机构位于切割台沿板料进给方向的后侧。

20.所述高速电机设置有两台,两台高速电机沿切割方向并排布置,两台高速电机通过翘板式升降机构安装于设备箱内,翘板式升降机构具有两个交替升降的升降端,两台高速电机分别固定于两个升降端上,其中一个升降端固定连接有可伸缩的连杆,连杆与气缸的输出端相连接,两个高速电机的输出轴转向相反,两组刀片的刀齿方向也相反。

21.作为对上述技术方案的进一步限定,所述堆垛平台的传输方向与成品输送平台的传输方向垂直相交,堆垛平台具有沿成品输送平台两侧方向的延伸部分,其中一侧延伸出的堆垛平台上设置有垒放托盘的托盘暂存架,托盘暂存架所在的堆垛平台一侧为传输方向的起始端。

22.所述托盘暂存架为方形立体框架,在框架的两侧设置有自动向下放置托盘的拨叉下料机构,所述拨叉下料机构包括通过转轴与侧边框架转动连接的气缸,所述气缸输出端连接有可伸缩的连杆,连杆末端通过转轴与拨叉杆的一端转动连接,拨叉杆的中间贯穿连接有横向的转动轴,转动轴通过轴承座安装于托盘暂存架的侧边框架上。

23.作为对上述技术方案的进一步限定,所述板料存储平台和堆垛平台的传输机构分别包括沿其输送方向设置的输送链条,输送链条通过传动轴和传动链轮与驱动设备的输出轴连接。

24.所述粘合平台、切割进给平台、成品输送平台的传输机构分别包括沿输送方向并排布置的多个辊筒和套设于辊筒上的传送带,每个辊筒均通过轴承座安装于机架上,每个

传输机构中均设置有与驱动设备输出轴相连接的主动辊筒。

25.所有传输机构的驱动设备均为减速电机。

26.所述第一吊装平台和第二吊装平台的平移机构、升降机构,以及粘合平台、切割进给平台和切割装置的滑动连接机构,均采用滑轨滑块和齿条齿轮相配合的滑动连接方式,所述平移机构、升降机构和滑动连接机构中的齿轮均与驱动设备的输出轴连接。

27.所述第二吊装平台的转向机构的中心转轴通过传动齿轮与驱动设备的输出轴相连接。

28.所有平移机构、升降机构、滑动连接机构和转向机构连接的驱动设备均采用可正反转调节的伺服电机。

29.作为对上述技术方案的进一步限定,所述成品输送平台的传输机构共设置有五个等间距的辊筒,每相邻的两个辊筒之间均套设有一组传送带,每相邻的两个辊筒中输送前端的一个辊筒为从动辊筒,输送后端一个辊筒为主动辊筒。

30.作为对上述技术方案的进一步限定,所述第一吊装平台的抓取机构为吸盘装置,所述吸盘装置包括水平设置的吸盘架,吸盘架底部安装有多个同一水平高度的吸盘,并且吸盘连通有真空泵。

31.所述第二吊装平台的抓取机构为双爪夹具,所述双爪夹具包括两个可相向移动的夹爪和两夹爪之间的连接部,两个夹爪分别与安装于连接部上的气缸伸缩连杆固定连接。

32.作为对上述技术方案的进一步限定,所述全自动垫块生产线还包括控制柜,各平台、装置和机构所连接的所有减速电机、伺服电机、气缸、粘合剂泵、真空泵、抽风机均与控制柜内的控制器电连接。

33.采用上述技术,本发明的优点在于:将包装垫块的生产过程实现全程自动化,设计了板材自动输送、粘合、切割、垫块码放和输出的自动化生产线,改变了人工生产垫块劳动强度大,耗费工时长的缺点,全自动垫块生产线所生产的垫块,最后通过叉车运送到指定位置存放,生产过程中无需人力配合,节省人工。且生产线设备结构简单,空间利用率高,提高了生产效率,降低了生产成本。

附图说明

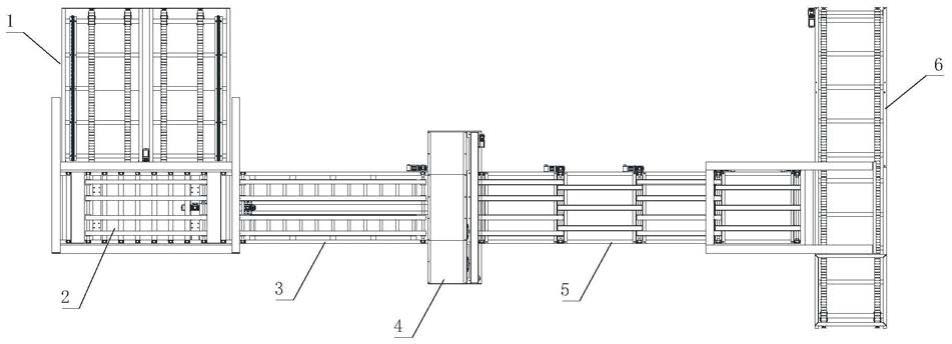

34.图1为本发明全自动垫块生产线的平面布置图;

35.图2为本发明全自动垫块生产线中板料存储平台的立体结构示意图;

36.图3为本发明全自动垫块生产线中粘合平台上传输机构的结构示意图;

37.图4为本发明全自动垫块生产线中第一吊装平台的立体结构示意图;

38.图5为本发明全自动垫块生产线中切割进给平台的结构示意图;

39.图6为本发明全自动垫块生产线中切割装置内部的结构示意图;

40.图7为本发明全自动垫块生产线中成品输送平台的结构示意图;

41.图8为本发明全自动垫块生产线中托盘暂存架的结构示意图;

42.图9为本发明全自动垫块生产线中第二吊装平台的结构示意图;

43.图中:1-板料存储平台;101-输送滚轮;102-输送链条;103-第一减速电机;2-粘合平台;201-传送带;202-第二减速电机;203-对齐装置;204-喷涂装置;205-第一伺服电机;206-收集盘;3-切割进给平台;301-第三减速电机;302-推板;303-切割进给装置;4-切割装

置;401-挡板;402-切割台;403-高速电机;404-第五伺服电机;405-齿条;406-刀片,407-滑轨;408-翘板式升降机构;409-抛废机构;5-成品输送平台;501-第四减速电机;6-堆垛平台;601-托盘暂存架;602-拨叉下料机构;7-机架;8-第一吊装平台;801-第二伺服电机;802-吸盘;803-吸盘架;804-第三伺服电机;9-第二吊装平台;901-第六伺服电机;902-第七伺服电机;902-第八伺服电机;904-双爪夹具。

具体实施方式

44.下面结合附图及具体实施例对本发明作进一步的详细说明。

45.如图1-8所示,该全自动垫块生产线,包括控制柜、机架7和安装于机架7上、并依次连接的板料存储平台1、粘合平台2、切割进给平台3、切割装置4、成品输送平台5、堆垛平台6。

46.板料存储平台1、粘合平台2、切割进给平台3、成品输送平台5和堆垛平台6均设置有传输机构,各传输机构和切割装置4的电气设备和感应装置均与控制柜内的控制器电连接,控制柜作为控制中心对各平台和装置统一进行自动化控制。

47.板料存储平台1的传输机构包括安装在机架上的输送链条102及输送滚轮101,由于大多所需切割的石膏板尺寸较大,常规大尺寸的石膏板为1.2m*2.4m或1.2m*3m规格,为了便于平稳传送平面面积较大的石膏板,在本发明的板料存储平台1上安装有四条输送链条102和两组输送滚轮101,输送滚轮101位于四条输送链条102的两侧。输送链条102通过传动链轮和传动轴与第一减速电机103的输出轴连接,第一减速电机103驱动输送链条102将所需加工的石膏板从板料存储平台的靠外一侧输送至紧邻粘合平台2的一侧。

48.粘合平台2的传输机构包括安装于机架7上的一排辊筒和套设于辊筒上的传送带201,每个辊筒均通过轴承座安装于机架7上,最前端或最末端的辊筒设置为主动辊筒,主动辊筒通过辊轴和传动链轮与第二减速电机202的输出轴连接。

49.粘合平台2通过水平的滑动连接机构安装有喷涂装置204,喷涂装置204用于向石膏板表面喷洒粘合剂。滑动连接机构包括安装于粘合平台两侧的齿条和滑轨,滑轨上安装有滑动支架,滑动支架上安装有可正反转调节的第一伺服电机205和粘合剂泵,第一伺服电机205的输出轴通过传动齿轮与齿条联接。两侧的滑动支架上方安装有跨越粘合平台的粘合剂喷头,粘合剂喷头与粘合剂泵连通,并且粘合剂喷头的喷洒口方向朝下。通过第一伺服电机205的正反转调节,可以控制滑动支架带动粘合剂喷头在粘合平台的上方做往复运动,并在运动过程中,将粘合剂均匀喷洒在粘合平台2上的石膏板表面。另外,在粘合平台2的下方还设置有收集盘206,用于收集石膏板上溢流的粘合剂,减少石膏板表面过多喷洒的粘合剂对整体设备和生产车间环境的污染,降低工人对生产设备的清理难度,减少工人工作量。

50.粘合平台2的机架两侧还安装有对齐装置203,对齐装置203包括固定于机架上的气缸和固定于气缸伸缩连杆上的竖板,对齐装置203共设置有四组,分别位于粘合平台的四个角的侧边位置。对齐装置203用于调整放置在粘合平台2上的石膏板,使其处于指定的位置,还将多层的石膏板对齐,并且调整对齐的石膏板与平台输送方向一致,使石膏板向切割进给平台3输送的过程中,方向不会有偏差。

51.粘合平台2的上方设置有第一吊装平台8,第一吊装平台8通过平移机构安装于机架7上,平移机构包括固定安装于机架上的横向滑轨和齿条,横向滑轨和齿条的长度横跨板

料存储平台1和粘合平台2。第一吊装平台8与横向滑轨滑动连接,第一吊装平台8上安装有可正反转调节的第二伺服电机801,第二伺服电机801的输出轴通过传动齿轮与横向的齿条联接。第一吊装平台8的中间位置通过升降机构连接有抓取机构,升降机构包括可相对于第一吊装平台8上下滑动的升降轨道,升降轨道内固定有竖向的齿条,竖向的齿条通过传动齿轮与可正反转调节的第三伺服电机804输出轴相联接,第三伺服电机804固定安装于第一吊装平台8上。抓取机构固定于升降轨道的下端,且第一吊装平台8的抓取机构为吸盘装置,吸盘装置包括水平设置的吸盘架803,吸盘架底部安装有多个同一水平高度的吸盘802,并且吸盘802连通有真空泵。

52.通过第二伺服电机801的正反转调节,可以控制第一吊装平台8沿横向滑轨往复运动,在板料存储平台1和粘合平台2之间运送石膏板;当第一吊装平台8移动至板料存储平台1上方时,吸盘装置在第三伺服电机804的正反转调节作用下随升降轨道上下移动,将石膏板提起;当吸盘802与板料存储平台上的石膏板接触时,在真空泵的作用下,吸盘802与石膏板之间形成负压,可以抓取石膏板;当第一吊装平台8移动至粘合平台2上方时,吸盘装置在第三伺服电机804的正反转调节作用下随升降轨道上下移动,将石膏板放置在粘合平台2上;当真空泵停止工作时,吸盘802与石膏板之间的负压消失,石膏板脱离吸盘802。粘合平台2上每放置一张石膏板,粘合剂喷头就要沿石膏板长度方向喷洒一遍粘合剂,一般5~10张石膏板粘合成一组,用于切割为成品的垫块。

53.切割进给平台3的传输机构包括安装于机架7上的两排辊筒和套设于辊筒上的传送带,最前端或最末端的辊筒设置为主动辊筒,主动辊筒通过辊轴与第三减速电机301的输出轴联接。

54.切割进给平台3中间还设置有切割进给装置303,切割进给装置303通过水平的滑动连接机构安装于切割进给平台3上,滑动连接机构包括沿输送方向设置的滑轨和齿条,以及与滑轨滑动连接的滑块组件,滑块组件包括可上下移动的推板302,推板下端连接有气缸,气缸控制推板302的上下移动,使推板的顶端高于传输平面或者低于传输平面。滑块组件还连接有第四伺服电机,第四伺服电机的输出轴通过传动齿轮与齿条联接。当石膏板从粘合平台2传送至切割进给平台3的过程中,推板302位于传送带的下方,第二、第三减速电机控制石膏板沿传输方向移动,直至整块石膏板完全位于切割进给平台3上;然后气缸控制推板302向上移动至高于传送带的位置;而后第四伺服电机控制推板302推动石膏板沿输送方向进给移动,每移动一个垫块的宽度尺寸后,等待切割装置4切割下一个垫块,再进给一个同样的距离。

55.本发明的全自动垫块生产线所生产的垫块宽度为100mm,相应的推板的单次移动距离为100mm。也可以根据石膏板的包装需求生产其它宽度尺寸的垫块,相应的推板的单次移动距离与所需生产的垫块宽度尺寸相同。

56.切割装置4包括机箱,机箱顶部设置有切割台402,切割台上设置有位于石膏板进给通道两侧的竖直挡板401,石膏板从两个挡板401中间穿过。机箱顶部还设置有抛废机构409,抛废机构409位于切割台402沿板料进给方向的后侧,抛废机构409包括沿切割方向设置的传送带和用于套设传送带的多个辊筒,其中最前端或最末端的辊筒设置为主动辊筒,主动辊筒通过辊轴与第六减速电机的输出轴联接。当切割后的成品垫块尺寸不合格,或者有损坏时,还有切割剩余有余料、废料时,控制系统会根据识别的相关信息,通过控制抛废

机构409的第六减速电机及其连接的传动带,将切割下的垫块、余料等沿切割方向抛离生产线,保证推送至成品输送平台5上的垫块规格统一,且没有明显破损,不仅保证了垫块的生产质量,也保证垫块堆垛平整,不易倾倒而发生生产事故。

57.机箱内部分隔为设备箱和刀具箱。设备箱内设置有滑动连接机构,滑动连接机构的移动方向与石膏板进给的方向垂直相交。滑动连接机构包括固定安装于设备箱底部的滑轨407、齿条405,还包括与滑轨滑动连接的滑动座,滑动座下方安装有可正反转调节的第五伺服电机404,第五伺服电机的输出轴通过传动齿轮与齿条405联接。

58.滑动座上方通过翘板式升降机构408安装有两台并排的高速电机403,翘板式升降机构408包括具有两个升降端的活动翘板,两台高速电机403分别固定于活动翘板的两个升降端。活动翘板底部的中间位置通过转轴与下方的滑动座转动连接。活动翘板的一个升降端固定连接有可升降的连杆,连杆连接于气缸的输出端,气缸与滑动座固定连接。通过气缸驱动连杆的升降运动,连杆升降的同时,带动与其相连的活动翘板的一个升降端做同样的升降运动,由于活动翘板的翘板式连接结构,所以,活动翘板的一个升降端升降运动的同时,其两个升降端呈交替升降运动的状态。活动翘板两升降端所安装的高速电机403也在气缸的驱动作用下,交替处于相对升高的位置上。

59.高速电机403的输出轴横向延伸至刀具箱内,并于输出轴末端安装有圆盘形刀片406。当高速电机403处于升高的位置时,其刀片的顶点高度高于切割台402的高度,用于切割垫块。在第五伺服电机404的正反转调节作用下,两组高速电机403和刀片406随滑动座一起沿滑轨407往复滑动。滑动座每改变一次运动方向,两组高速电机403即在气缸的作用下,改变一次相对的高低位置。处于升高位置的高速电机403驱动其连接的刀片406进行高速旋转。如此,就形成高速电机与刀片在滑轨407所设定的方向的上往复运动的同时,可以从相反的方向将粘合的石膏板切割成成品的垫块。两个高速电机403的输出轴转向相反,两组刀片406的刀齿方向也相反,两组高速电机403和刀片406可以分别与其所需切割的方向配合,保证在一次往复运动中,可以实现两次切割,且每个方向上的切割效率和质量都同样高,整体上提高了对石膏板的切割速度,提升了生产效率。

60.另外,刀具箱的底部通过抽风机及管道连通有空气净化装置,空气净化装置安装于机架一侧的空间位置。在切割过程中产生的大量粉尘和碎屑大多都会落入刀片所在的刀具箱内,在抽风机的作用下,将刀具箱内的粉尘、碎屑等输送至空气净化装置,通过空气净化装置进行收集和净化处理,减少对生产车间的空气污染,保护生产工人的健康安全。

61.垫块切割成型后,随着推板302的推动进入成品输送平台5,成品输送平台5的传输机构包括安装于机架7上的一排辊筒,每个辊筒均通过轴承座安装于机架7上,每相邻的两个辊筒之间均设置有一组套设于辊筒上的传送带,每相邻的两个辊筒中的前一个辊筒为从动辊筒、后一个辊筒为主动辊筒,每个主动辊筒均通过辊轴与第四减速电机501的输出轴连接。

62.本发明的成品输送平台5所设置的辊筒数量为五个,每两个辊筒之间设置的传送带将成品输送平台分为四段相等距离的传送区域。每个传送区域的输送距离,大于石膏板整板的宽度尺寸,即大于1200mm。传送带的单次输送距离与单个传送区域的长度距离相等,并且在成品的垫块宽度为100mm的情况下,推板每推进11次后,成品输送平台的传输机构才输送一次垫块,即每切割11个垫块后,将11个垫块做为一组进行输送,即在垫块切割成型

后,四段传送区域将分开的每组垫块按生产顺序依次输送至与堆垛平台6相邻的最后一段传送区域。

63.堆垛平台6位于机架7的输送末端,堆垛平台6的传输机构包括安装在机架7上的输送链条。为保证垫块堆垛平稳,在本发明的堆垛平台上安装有两条输送链条。输送链条通过传动轴与第五减速电机的输出轴连接,输送链条的输送方向垂直于成品输送平台5的输送方向,并且堆垛平台6及其安装的链条向成品输送平台的两侧延伸,其中一侧延伸出的堆垛平台上设置有托盘暂存架601。托盘暂存架601所在的堆垛平台一侧为链条输送方向的首端。托盘暂存架601用于垒放木质的托盘,并将托盘逐个放置在堆垛平台6的输送首端。减速电机控制输送链条将托盘从堆垛平台的首端输送至堆垛平台的中间,即紧邻成品输送平台5输送末端的位置。待垫块在托盘上堆垛完成后,再将托盘及堆垛的垫块输送至堆垛平台的末端。而后由工人操作叉车将托盘及垫块铲送至其他存放区域。

64.其中的托盘暂存架601为方形立体框架,在框架的两侧设置有拨叉下料机构602,拨叉下料机构602通过气动联接的拨叉杆将托盘逐个放置于堆垛平台6上。拨叉杆所在的的托盘暂存架侧边通过转轴与带有连杆的气缸活动连接,气缸连杆末端通过转轴与拨叉杆的一端活动连接,拨叉杆的中间贯穿有横向的转动轴,转动轴通过轴承座安装于托盘暂存架的侧边。生产过程中,工人将托盘垒放在托盘暂存架601内,托盘暂存架底部的拨叉杆承托托盘暂存架内的所有托盘。通过控制气缸的连杆伸缩,带动拨叉杆绕转动轴实现一定角度的往复转动,两侧的拨叉杆每转动一个周期,托盘暂存架601内的托盘便有一个下放至堆垛平台6上,从而实现托盘的自动上料过程。

65.成品输送平台5最后一段传送区域上方设置有第二吊装平台9,第二吊装平台9通过平移机构安装于机架7上,平移机构包括固定安装于机架上的横向滑轨和齿条,横向滑轨的长度横跨成品输送平台最后一段传送区域和堆垛平台6。第二吊装平台9与横向滑轨滑动连接,第二吊装平台9上安装有可正反转调节的第六伺服电机901,第六伺服电机的输出轴通过传动齿轮与横向齿条联接。

66.第二吊装平台9的中间位置通过升降机构连接有抓取机构,升降机构包括可相对于第二吊装平台9上下滑动的升降导轨,升降导轨内固定有竖向的齿条,竖向齿条通过传动齿轮与可正反转调节的第七伺服电机902输出轴相联接,第七伺服电机902固定安装于第二吊装平台9上。抓取机构通过水平转向机构安装于升降导轨的下端。水平转向机构包括固定于升降导轨下端的安装盘,安装盘底部通过竖轴与抓取机构转动连接,竖轴固定于抓取机构的中间,竖轴通过传动齿轮与可正反转调节的第八伺服电机903传动连接,第八伺服电机903安装于安装盘上。

67.第二吊装平台9的抓取机构为双爪夹具904,双爪夹具904包括两个可相向移动的夹爪和两夹爪之间的连接部,两个夹爪分别通过安装于连接部上的气缸和连杆实现开合,用于夹紧或松开一组垫块。

68.通过第六伺服电机901的正反转调节,第二吊装平台9可以沿横向滑轨往复运动,将成品输送平台5上的垫块转移到堆垛平台6上;通过第七伺服电机902的正反转调节,双爪夹具904可以随升降导轨一起上下移动,可以将成品输送平台5上的垫块向上提起,或者将垫块向下放置于堆垛平台6上;通过第八伺服电机903的正反转调节,双爪夹具904可以绕竖轴正反向旋转90

°

,可以将每组垫块以90

°

的夹角形成交错状态多层码放于托盘上,垫块码

放得更加整齐牢固,不易倾倒。

69.本实施例中的所有电机、气缸、泵等驱动装置均与控制柜内的控制器电连接,并且由控制柜进行统一的自动化控制。通过控制柜对每个驱动部件的自动化控制,实现整条生产线全自动化的生产过程。

70.本发明的全自动垫块生产线,由控制柜控制其整个工作流程,具体的工作步骤如下:

71.第一步:工人通过铲车将堆叠多层的石膏板铲送至板料存储平台1上、靠外的一侧;

72.第二步:第一减速电机启动,驱动输送链条将多层堆叠的石膏板从板料存储平台1的靠外一侧传送至紧邻粘合平台2的一侧;

73.第三步:第二伺服电机启动,驱动第一吊装平台8移动至板料存储平台1的上方,然后第三伺服电机启动,驱动吸盘装置向下移动至吸盘与石膏板接触,然后真空泵启动,吸盘与石膏板之间形成真空,并紧密吸附在一起;

74.第四步:第三伺服电机反转启动,驱动吸盘装置向上移动,将石膏板水平提起,然后第二伺服电机反转启动,驱动第一吊装平台8移动至粘合平台2的上方;

75.第五步:第三伺服电机启动,驱动吸盘装置向下移动,将石膏板放置于粘合平台2上,然后真空泵关闭,吸盘与石膏板之间吸附力消失;

76.第六步:第三伺服电机反转启动,驱动吸盘装置向上移动至第三步的起始位置;

77.第七步:对齐装置的气缸启动,驱动竖板将粘合平台2上的石膏板调整对齐在合适的位置;然后气缸和竖板恢复至原状;

78.第八步:第一伺服电机启动,驱动喷涂装置从粘合平台2的一端移动至另一端,在石膏板上方扫过的同时,粘合剂喷头将粘合剂喷洒在石膏板表面;

79.第九步:循环进行第三至八步若干次,将若干层石膏板粘合在一起;

80.第十步:粘合平台与切割进给平台传输机构的减速电机同时启动;将粘合的石膏板输送至切割进给平台上;

81.第十一步:推板的气缸启动,控制推板向上移动;

82.第十二步:然后第四伺服电机启动,驱动推板水平移动并推送石膏板沿输送方向进给;

83.第十三步:切割装置4内的高速电机启动,圆盘形刀片开始高速旋转,然后第五伺服电机启动,驱动高速电机和刀片从切割装置的一端移动到另一端,移动过程中切下一个成品的垫块;

84.第十四步:循环进行第十二、十三步若干次,将一整板的石膏板切割成若干个垫块,成品垫块随着石膏板的不断进给移动,被推送至成品输送平台上,然后气缸和推板恢复至原状,并且第四伺服电机反转启动,驱动推板沿输送方向逆向返回;

85.第十五步:循环进行第一至十四步,不断切割、生产出成品的垫块;

86.第十六步:第四伺服电机每进给若干次,第四减速电机启动进给一次,两个电机的进给次数形成固定关联,成品垫块在成品输送平台5上被分组输送;

87.第十七步:第六伺服电机启动,驱动第二吊装平台9移动至成品输送平台5的上方,然后第七伺服电机启动,驱动夹具向下移动至与垫块组接触的位置,然后夹具气缸启动,驱

动夹具将垫块组夹紧;

88.第十八步:第七伺服电机反转启动,驱动夹具向上移动,将垫块组水平提起,然后第六伺服电机反转启动,驱动第二吊装平台9移动至堆垛平台6的上方;

89.第十九步:第七伺服电机启动,驱动夹具向下移动,然后夹具气缸驱动夹具将垫块组松开,垫块组码放在堆垛平台上的托盘上;

90.第二十步:第七伺服电机反转启动,驱动夹具向上移动至第十七步的起始位置;

91.第二十一步:重复第十七、十八步的动作;

92.第二十二步:第八伺服电机启动,驱动夹具绕竖直轴向旋转90

°

,然后第七伺服电机启动,驱动夹具向下移动,然后夹具气缸驱动夹具将垫块组松开,垫块组与上一组垫块呈交错状码放在托盘上;

93.第二十三步:第七伺服电机反转启动,驱动夹具向上移动,然后第八伺服电机启动,驱动夹具绕竖直轴向旋转90

°

,夹具恢复至第二十一步的起始位置和状态;

94.第二十四步:循环进行第十七至二十三步,将垫块组交错码放在托盘上;

95.第二十五步:托盘上的垫块组码放一定层数后,第五减速电机启动,驱动输送链条将堆垛的垫块和托盘从堆垛平台的中间输送至平台的一侧,同时堆垛平台另一侧的空托盘随链条输送至平台的中间位置,同时托盘暂存架的气缸启动,驱动气缸连杆伸缩一次,从托盘暂存架底部下放一个空托盘至堆垛平台上;

96.第二十六步:工人通过铲车将堆垛平台上堆垛的垫块和托盘铲送至其它存放区域,至此为整个控制过程的工作流程。

97.以上所述仅为本发明较佳实施方式,但本发明的保护范围并不局限于此,任何熟悉本领域的技术人员在本发明揭露的技术范围内,根据本发明的技术构思加以等同替换或改变所得的技术方案,都应涵盖于本发明的保护范围内。