1.本技术涉及一种水泥基泡沫吸波材料的制备方法、吸波材料及吸波板。

背景技术:

2.电磁辐射对人体健康、信息传播以及精密仪器设备等会造成严重影响,一般主要通过电磁屏蔽和电磁吸收两种手段解决电磁污染。电磁屏蔽会造成电磁波的反射形成二次电磁污染,而电磁吸收能通过能量转换或相消干涉显著降低或完全消除电磁辐射是解决电磁污染最为理想的手段。常用的电磁吸收材料分为填充型、结构型和复合型。现存建筑吸波材料方面,主要是在密实无机胶凝材料中掺入具有高电磁参数的吸波剂,从而增强吸波性能,但其仅在特定的频带具有良好的吸波性能并且存在吸波剂成本相对较高,密度大,功能性单一等缺点。理想的吸波材料需要具备良好的阻抗匹配和较大的电磁损耗能力,良好的阻抗匹配是确保大量的电磁波能够进入材料内部,高电磁损耗能力则是确保传入基材内部的电磁波能有效被损耗和衰减。然而,良好的阻抗匹配会导致损耗性能降低,从而使得吸波性能下降,因此,需要平衡阻抗匹配和损耗能力。通过结构的设计和调控使吸波材料形成匹配层和损耗层,调控匹配层与空气和损耗层之间的阻抗匹配,从而显著改善吸波材料整体的阻抗匹配性能,并结合良好的吸波剂使吸波材料的吸波性能增强。

3.建筑吸波材料不仅要求材料具有质量轻,吸收能力强,吸收范围广的特性,而且还要具有良好的热稳定性、抗氧化能力以及耐久性等特点。

4.cn201910164292.5公开了一种基于金属涂层的耐高温结构吸波材料及其制备方法,该双层结构吸波材料,底层为石英纤维增强氧化硅气凝胶复合材料,面层为镍铬钕合金涂敷的碳化硅纤维布,虽然反射率小于-10db的吸收带宽能达到12ghz的吸波性能,但其制备工艺复杂,且金属材料的耐久性和对建筑材料的相容性较差。

5.cn201911154151.1公开了一种由纳米氧化铝孔为增强散射吸收层,石墨烯用作高效吸收层以及金属基板为强反射层所组成的三层结构,获得了对可见光、近红外波段的高效吸收性能,但其制备工艺复杂,不宜用于无线电通讯等相关领域。

6.cn201811000908.7公开了一种由透射层、损耗层、反射层组成的三层结构和碱激发矿渣胶凝材料与聚苯乙烯颗粒组成的复合材料所组成的吸波复合板,在8-18ghz中具有良好的吸波性能,但没有体现出低频的吸波性能。

7.cn201811298027.8及公开了一种多层结构吸波材料及其制备方法,运用不同三维网络架构结构与多层结构相结合,从而获得具有强吸收的多层结构吸波材料,但其制备工艺复杂,不适用于建筑吸波材料的现场制备,且吸收带宽窄。

技术实现要素:

8.针对上述传统建筑吸波材料的密度大,吸收带宽窄,造价高等问题,本技术提供一种水泥基泡沫吸波材料,其具有宽频带、高吸收效能、成本低廉、防火不燃、耐久性好等优点。

5份,膨胀玻璃微珠2-8份,石墨烯2-4份。

29.可选地,所述多壁碳纳米管的长度为5-15μm。

30.可选地,所述速凝剂为硫酸铝类液体速凝,稳泡剂为硬脂酸类稳泡剂,减水剂为聚羧酸减水剂。

31.本技术还提供一种吸波板。

32.一种吸波板,该吸波板包含上述的吸波材料。

33.发明历程、原理及有益效果:

34.一方面,本技术发明人采用的原材料为水泥,多壁碳纳米管和过氧化氢等,其制造成本低;另一方面,本技术发明人通过双层结构,其中表层为阻抗匹配层,底层为吸收层,调节孔隙结构,以改善材料阻抗匹配特性,并与具有良好电磁参数的吸波剂相结合,形成在2-18ghz范围内的电磁波反射率低于-10db的有效带宽最宽可达14ghz,最小反射率可达到-47.30db的水泥基泡沫吸波材料。

附图说明

35.图1为本技术实施例1-3的泡沫水泥基建筑吸波材料的试样的微观图;

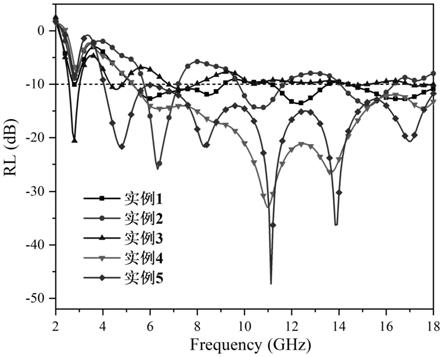

36.图2为本技术实施例1-5的泡沫水泥基吸波材料的反射损耗图;

37.图3为本技术实施例4-5的泡沫水泥基建筑吸波材料的试样的微观图。

具体实施方式

38.下面将结合附图对本技术作进一步说明。

39.本发明中,重量份的意思是以重量为计量单位,如1重量份的意思是:当重量为kg时,1重量份的意思是1kg;当重量为g时,1重量份的意思是1g,依次类推,不局限于某一具体的kg或g。

40.一种普通硅酸盐水泥基泡沫吸波材料制备方法,包括以下步骤:

41.s1:底层水泥基泡沫浆体制备步骤如下:

42.(1)将多壁碳纳米管用减水剂分散在水中,形成分散均匀的多壁碳纳米管溶液。

43.(2)将聚丙烯纤维、膨胀玻璃微珠、石墨烯加入水泥材料中,并加入稳泡剂进行拌和均匀获得混合物。

44.(3)将步骤(2)制备的混合物置于搅拌器中,并加入步骤(1)的多壁碳纳米管溶液和速凝剂,先低速(1000-7000rad/min)搅拌至均匀的浆体;加入过氧化氢并高速(15000-20000rad/min)搅拌,得到底层水泥基泡沫浆体。

45.底层水泥基泡沫浆体制备中,水泥900-1100份,去离子水500-600份,过氧化氢20-100份,硫酸铝类液体速凝剂5-20份,硬脂酸类稳泡剂0-10份,聚羧酸减水剂0-10份,多壁碳纳米管0-5份,聚丙烯纤维0-5份,膨胀玻璃微珠2-10份,石墨烯2-5份。

46.s2:表层水泥基泡沫浆体制备步骤如下:

47.(1)将多壁碳纳米管用减水剂分散在水中,形成分散均匀的多壁碳纳米管溶液。

48.(2)将聚丙烯纤维、膨胀玻璃微珠、石墨烯加入水泥材料中,并加入稳泡剂进行拌和均匀获得混合物。

49.(3)将步骤(2)制备的混合物置于搅拌器中,并加入步骤(1)的多壁碳纳米管溶液

和液体速凝剂,先低速(1000-7000rad/min)搅拌至均匀的浆体;加入过氧化氢并高速(15000-20000rad/min)搅拌10秒,得到表层水泥基泡沫浆体。

50.表层水泥基泡沫浆体制备中,水泥900-1100份,去离子水500-600份,过氧化氢20-100份,硫酸铝类液体速凝剂5-20份,硬脂酸类稳泡剂0-10份,聚羧酸减水剂0-10份,多壁碳纳米管0-5份,聚丙烯纤维0-5份,膨胀玻璃微珠2-10份,石墨烯2-5份。

51.s3:将s1制备的底层水泥基泡沫浆体及s2制备的表层水泥基泡沫浆体在模具中发泡,自然养护,标准养护,干燥,形成普通硅酸盐水泥基泡沫吸波材料,其中,表层厚度为10-30mm,密度为250-1000kg/m3,底层厚度为0-25mm,密度为250-1000kg/m3。

52.基于上述的普通硅酸盐水泥基泡沫吸波材料制备方法,本技术还提供一种普通硅酸盐水泥基泡沫吸波材料。

53.一种普通硅酸盐水泥基泡沫吸波材料,该普通硅酸盐水泥基泡沫吸波材料由表层和底层组成,该普通硅酸盐水泥基泡沫吸波材料由上述的普通硅酸盐水泥基泡沫吸波材料制备方法制备而成,其中,该普通硅酸盐水泥基泡沫吸波材料的表层为阻抗匹配层,底层为吸收层。

54.表层孔隙率80%-85%,底层孔隙率45%-65%,所述表层孔隙率》底层孔隙率,形成在2-18ghz范围内的电磁波反射率低于-10db的有效带宽最宽可达14ghz,最小反射率可达到-47.30db。

55.表层厚度为10-30mm,密度为250-1000kg/m3,底层厚度为0-25mm,密度为250-1000kg/m3。,底层厚度》0,表层密度《底层密度。

56.基于上述的普通硅酸盐水泥基泡沫吸波材料,本技术还提供一种吸波板。

57.一种吸波板,该吸波板包含上述的普通硅酸盐水泥基泡沫吸波材料。

58.实施例1:

59.本实施例中按各原料重量份数计如下:水泥1000份,去离子水550份,过氧化氢50份,硫酸铝类液体速凝剂6份,硬脂酸类稳泡剂6份,聚羧酸减水剂2.5份,多壁碳纳米管3份,膨胀玻璃微珠5份,石墨烯2份,聚丙烯纤维2份。

60.具体步骤如下:

61.(1)将多壁碳纳米管用聚羧酸减水剂分散在去离子水中,形成分散均匀的多壁碳纳米管溶液。

62.(2)将聚丙烯纤维、膨胀玻璃微珠、石墨烯加入水泥材料中,并加入硬脂酸类稳泡剂进行拌和均匀获得混合物。

63.(3)将步骤(2)制备的混合物置于搅拌器中,并加入步骤(1)制备的多壁碳纳米管溶液和硫酸铝类液体速凝剂,先低速(1000-7000rad/min)搅拌至均匀的浆体;称取加入过氧化氢并高速(15000-20000rad/min)搅拌10秒,得到水泥基泡沫浆体。

64.(4)将步骤(3)制备的水泥基泡沫浆体倒入180mm

×

180mm

×

50mm模具中,静置发泡30分钟,随后自然养护24小时后硬化拆模。标准养护28天。

65.(5)到达龄期后,将试样切成180mm

×

180mm

×

20mm的标准测试试样,并用防爆干燥箱60℃烘干至恒重,得烘干后标准测试试样。

66.检测(5)制备的烘干后标准测试试样密度和孔隙率,密度为650kg/m3,孔隙率17%,厚度20mm。

67.烘干后标准测试试样微观图如图1。

68.应用弓形法测试烘干后标准测试试样,结果如图2,在2-18ghz范围内的吸波性能:最佳反射率值为-13.59db,反射率小于-10db的有效频带宽度为9.76ghz。

69.实施例2:

70.本实施例中按各原料重量份数计如下:水泥1000份,去离子水550份,过氧化氢48份,硫酸铝类液体速凝剂3份,硬脂酸类稳泡剂6份,聚羧酸减水剂2份,多壁碳纳米管3份,膨胀玻璃微珠5份,石墨烯2份,聚丙烯纤维0份。

71.具体步骤如下:

72.(1)将多壁碳纳米管用聚羧酸减水剂分散在去离子水中,形成分散均匀的多壁碳纳米管溶液。

73.(2)将聚丙烯纤维、膨胀玻璃微珠、石墨烯加入水泥中,并加入硬脂酸类稳泡剂进行拌和均匀获得混合物。

74.(3)将步骤(2)制备的混合物置于搅拌器中,并加入步骤(1)制备的多壁碳纳米管溶液和硫酸铝类液体速凝剂,先低速(1000-7000rad/min)搅拌至均匀的浆体;加入过氧化氢并高速(15000-20000rad/min)搅拌10秒,得到水泥基泡沫浆体。

75.(4)将步骤(3)制备的水泥基泡沫浆体倒入180mm

×

180mm

×

50mm模具中,静置发泡30分钟,随后自然养护24小时后硬化拆模。标准养护28天。

76.(5)到达龄期后,将试样切成180mm

×

180mm

×

20mm的标准测试试样,并用防爆干燥箱60℃烘干至恒重,得烘干后标准测试试样。

77.检测(5)制备的烘干后标准测试试样密度和孔隙率,密度为750kg/m3,孔隙率57%,厚度20mm。

78.烘干后标准测试试样微观图如图1。

79.应用弓形法测试烘干后标准测试试样,结果如图2,在2-18ghz范围内的吸波性能:最佳反射率值为-25.90db,反射率小于-10db的有效频带宽度为5.44ghz。

80.实施例3:

81.本实施例中按各原料重量份数计如下:水泥1000份,去离子水550份,过氧化氢38份,硫酸铝类液体速凝剂5份,硬脂酸类稳泡剂6份,聚羧酸减水剂2.5份,多壁碳纳米管2.4份,膨胀玻璃微珠10份,石墨烯5份,聚丙烯纤维2份。

82.具体步骤如下:

83.(1)将多壁碳纳米管用聚羧酸减水剂分散在去离子水中,形成分散均匀的多壁碳纳米管溶液。

84.(2)将聚丙烯纤维、膨胀玻璃微珠、石墨烯加入水泥材料中,并加入硬脂酸类稳泡剂进行拌和均匀获得混合物。

85.(3)将步骤(2)制备的混合物置于搅拌器中,并加入步骤(1)制备的的多壁碳纳米管溶液和硫酸铝类液体速凝剂,先低速(1000-7000rad/min)搅拌至均匀的浆体;加入过氧化氢并高速(15000-20000rad/min)搅拌10秒,得到水泥基泡沫浆体。

86.(4)将步骤(3)制备的水泥基泡沫浆体倒入180mm

×

180mm

×

50mm模具中,静置发泡30分钟,随后自然养护24小时后硬化拆模。标准养护28天。

87.(5)到达龄期后,将试样切成180mm

×

180mm

×

20mm的标准测试试样,并用防爆干燥

箱60℃烘干至恒重,得烘干后标准测试试样。

88.检测(5)制备的烘干后标准测试试样密度和孔隙率,密度为900kg/m3,孔隙率48%,厚度20mm。

89.烘干后标准测试试样微观图如图1。

90.应用弓形法测试烘干后标准测试试样密度,结果如图2,在2-18ghz范围内的吸波性能:最佳反射率值为-20.62db,反射率小于-10db的有效频带宽度为3.76ghz。

91.实施例4:

92.本实施例中按各原料重量份数计如下:

93.表层:水泥1000份,去离子水550份,过氧化氢80份,硫酸铝类液体速凝剂12份,硬脂酸类稳泡剂2份,聚羧酸减水剂1份,多壁碳纳米管0份,膨胀玻璃微珠10份,石墨烯2份,聚丙烯纤维2份。

94.底层:水泥1000份,去离子水550份,过氧化氢38份,硫酸铝类液体速凝剂5份,硬脂酸类稳泡剂6份,聚羧酸减水剂2.5份,多壁碳纳米管2.4份,膨胀玻璃微珠5份,石墨烯2份,聚丙烯纤维0份。

95.具体步骤如下:

96.s1:底层水泥基泡沫浆体制备步骤如下:

97.(1)将多壁碳纳米管用聚羧酸减水剂分散在去离子水中,形成分散均匀的多壁碳纳米管溶液。

98.(2)将聚丙烯纤维、膨胀玻璃微珠、石墨烯加入水泥材料中,并加入硬脂酸类稳泡剂进行拌和均匀获得混合物。

99.(3)将步骤(2)制备的混合物置于搅拌器中,并加入步骤(1)的多壁碳纳米管溶液和硫酸铝类液体速凝剂,先低速(1000-7000rad/min)搅拌至均匀的浆体;加入过氧化氢并高速(15000-20000rad/min)搅拌10秒,得到底层水泥基泡沫浆体。

100.s2:表层水泥基泡沫浆体制备步骤如下:

101.(1)将聚羧酸减水剂分散在去离子水中,形成分散均匀的减水剂溶液。

102.(2)将聚丙烯纤维、膨胀玻璃微珠、石墨烯加入水泥材料中,并加入硬脂酸类稳泡剂进行拌和均匀获得混合物。

103.(3)将步骤(2)制备的混合物置于搅拌器中,并加入步骤(1)的减水剂溶液和硫酸铝类液体速凝剂,先低速(1000-7000rad/min)搅拌至均匀的浆体;加入过氧化氢并高速(15000-20000rad/min)搅拌10秒,得到表层水泥基泡沫浆体。

104.s3:将s1制备的水泥基泡沫浆体倒入180mm

×

180mm

×

50mm模具中,静置发泡30分钟,随后自然养护24小时硬化拆模,将所得的试样切成180mm

×

180mm

×

15mm的标准测试试样。

105.s4:将s3制取的180mm

×

180mm

×

15mm的标准测试试样放入180mm

×

180mm

×

50mm模具中的底部,并在该180mm

×

180mm

×

15mm的标准测试试样的上面倒入s2制备的表层水泥基泡沫浆体,静置发泡30分钟,随后自然养护24小时硬化拆模。

106.s5:将s4硬化拆模后的试样切成180mm

×

180mm

×

20mm,其中表层厚度为5mm,标准养护28天,达到龄期后用防爆干燥箱60℃烘干至恒重,得烘干后标准测试试样。

107.烘干后标准测试试样检测密度和孔隙率,其中表层密度为350kg/m3,孔隙率81%,

表层厚度为5mm。底层密度为900kg/m3,孔隙率48%,厚度为20mm。

108.烘干后标准测试试样微观图如图3。

109.应用弓形法测试烘干后标准测试试样,结果如图2,在2-18ghz范围内的吸波性能:最佳反射率值为-32.90db,反射率小于-10db的有效频带宽度为12.70ghz。

110.实施例5:

111.表层:水泥1000份,去离子水550份,过氧化氢80份,硫酸铝类液体速凝剂12份,硬脂酸类稳泡剂2份,聚羧酸减水剂1份,多壁碳纳米管0份,膨胀玻璃微珠10份,石墨烯2份,聚丙烯纤维2份。

112.底层:水泥1000份,去离子水550份,过氧化氢38份,硫酸铝类液体速凝剂5份,硬脂酸类稳泡剂6份,聚羧酸减水剂2.5份,多壁碳纳米管2.4份,膨胀玻璃微珠5份,石墨烯2份,聚丙烯纤维0份。

113.具体步骤如下:

114.s1:底层水泥基泡沫浆体制备步骤如下:

115.(1)将多壁碳纳米管用聚羧酸减水剂分散在去离子水中,形成分散均匀的多壁碳纳米管溶液。

116.(2)将聚丙烯纤维、膨胀玻璃微珠、石墨烯加入水泥材料中,并加入硬脂酸类稳泡剂进行拌和均匀获得混合物。

117.(3)将步骤(2)制备的混合物置于搅拌器中,并加入步骤(1)的多壁碳纳米管溶液和硫酸铝类液体速凝剂,先低速(1000-7000rad/min)搅拌至均匀的浆体;加入过氧化氢并高速(15000-20000rad/min)搅拌10秒,得到底层水泥基泡沫浆体。

118.s2:表层水泥基泡沫浆体制备步骤如下:

119.(1)将聚羧酸减水剂分散在去离子水中,形成分散均匀的减水剂溶液。

120.(2)将聚丙烯纤维、膨胀玻璃微珠、石墨烯加入水泥材料中,并加入硬脂酸类稳泡剂进行拌和均匀获得混合物。

121.(3)将步骤(2)制备的混合物置于搅拌器中,并加入步骤(1)的减水剂溶液和硫酸铝类液体速凝剂,先低速(1000-7000rad/min)搅拌至均匀的浆体;加入过氧化氢并高速(15000-20000rad/min)搅拌10秒,得到表层水泥基泡沫浆体。

122.s3:将s1制备的水泥基泡沫浆体倒入180mm

×

180mm

×

50mm模具中,静置发泡30分钟,随后自然养护24小时硬化拆模,将所得的试样切成180mm

×

180mm

×

25mm的标准测试试样。

123.s4:将s3制取的180mm

×

180mm

×

25mm的标准测试试样放入180mm

×

180mm

×

50mm模具中的底部,并在该180mm

×

180mm

×

25mm的标准测试试样的上面倒入s2制备的表层水泥基泡沫浆体,静置发泡30分钟,随后自然养护24小时硬化拆模。

124.s5:将s4硬化拆模后的试样切成180mm

×

180mm

×

30mm,其中表层厚度为5mm,标准养护28天,达到龄期后用防爆干燥箱60℃烘干至恒重,得烘干后标准测试试样。

125.烘干后标准测试试样检测密度和孔隙率,其中表层密度为350kg/m3,孔隙率81%,厚度为5mm。底层密度为900kg/m3,孔隙率48%,厚度为25mm。

126.烘干后标准测试试样微观图如图3。

127.应用弓形法测试烘干后标准测试试样,结果如图2,在2-18ghz范围内的吸波性能:

最佳反射率值为-47.30db,反射率小于-10db的有效频带宽度为14.00ghz。

128.本技术中,如无特别说明,均为现有技术。

129.以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。