1.本发明涉及盘扣式脚手架的技术领域,特别是涉及一种应用微凸点技术的可调标高组合式盘扣架支模体系。

背景技术:

2.近年来,随着脚手架技术的发展,不同形式的脚手架在工程施工过程得到推广应用,在这些脚手架中,盘扣式脚手架由于结构受力合理、安全可靠、稳定性好,得到大力推广。

3.盘扣式脚手架其模数较固定,难以匹配多变得建筑结构,盘扣架受到模数的限制,当工程结构长度不符合模数要求以及在一些特殊部位,盘扣式脚手架的应用受到限制。例如,当使用双c钢支承梁时,由于模数不匹配,在双c钢基础上需要立顶托,顶托上放置主龙骨,会造成双主龙骨+顶托的情况,浪费材料。

技术实现要素:

4.本发明提供一种应用微凸点技术的可调标高组合式盘扣架支模体系,具有可调标高、适用性强、节省材料、可匹配不同建筑结构的优点。

5.解决的技术问题是:盘扣式脚手架其模数较固定,难以匹配多变得建筑结构,盘扣架受到模数的限制,当工程结构长度不符合模数要求以及在一些特殊部位,盘扣式脚手架的应用受到限制。

6.为解决上述技术问题,本发明采用如下技术方案:本发明一种应用微凸点技术的可调标高组合式盘扣架支模体系,包括多排间隔设置的立杆、连接相邻两排立杆的横杆、连接每排相邻立杆的纵杆以及连接在立杆和横杆形成的框架内的斜杆,所述横杆、纵杆以及斜杆分别与固设在立杆上的普通圆盘通过插销连接固定;相邻所述立杆之间于结构梁底设有用于支撑结构梁底模的双c型钢,两根所述c型钢夹持在立杆两侧并通过螺栓连接固定;所述立杆上固设有多组沿其长度方向间隔设置的凸点,每组凸点沿着立杆圆周方向间隔设置多个;所述立杆上于c型钢安装处设有盘扣架圆盘,所述盘扣架圆盘支撑在c型钢底部;所述盘扣架圆盘包括上半盘和下半盘,所述上半盘和下半盘一端铰接,另一端通过连接组件可拆卸连接;所述上半盘和下半盘内口处成型有筒壁,所述筒壁上设有与立杆上凸点配合的凹点,所述凸点卡入凹点内将盘扣架圆盘与立杆固定。

7.本发明一种应用微凸点技术的可调标高组合式盘扣架支模体系,进一步的,采用盘扣架圆盘替代普通圆盘。

8.本发明一种应用微凸点技术的可调标高组合式盘扣架支模体系,进一步的,靠近结构梁的立杆与结构梁之间增设有短立杆,所述短立杆安装在双c型钢上。

9.本发明一种应用微凸点技术的可调标高组合式盘扣架支模体系,进一步的,所述靠近结构梁的立杆与结构梁之间增设有用于支撑模板的支撑架,所述支撑架包括短立杆、连接短立杆和立杆的水平杆、固设在短立杆下端并抵接在立杆侧面的斜撑以及固设在斜撑和水平杆之间的竖杆。

10.本发明一种应用微凸点技术的可调标高组合式盘扣架支模体系,进一步的,相邻所述立杆之间于结构梁底设有用于支撑结构梁底模的单根c型钢,所述c型钢通过u型固定卡与立杆连接固定。

11.本发明一种应用微凸点技术的可调标高组合式盘扣架支模体系,进一步的,相邻每组凸点间距10-490mm。

12.本发明一种应用微凸点技术的可调标高组合式盘扣架支模体系,进一步的,所述凸点的厚度1-5mm、高度4-10mm、弧长10-20mm。

13.本发明一种应用微凸点技术的可调标高组合式盘扣架支模体系,进一步的,所述连接组件包括分别固设在上半盘和下半盘背离铰接端的小横杆,所述小横杆上开设有螺栓孔,两根所述小横杆通过螺栓连接。

14.本发明一种应用微凸点技术的可调标高组合式盘扣架支模体系,进一步的,所述筒壁上沿其高度方向设有多组凹点,相邻两组凹点之间间距10mm。

15.本发明一种应用微凸点技术的可调标高组合式盘扣架支模体系,进一步的,利用凹点代替立杆上的凸点,利用凸点代替筒壁上的凹点。

16.本发明与现有技术相比,具有如下有益效果:1、本技术将微凸点技术的立杆和盘扣架圆盘配合,将盘扣架圆盘上的凹点卡入对应高度的凸点上,使盘扣架圆盘固定在立杆上,实现圆盘在立杆上高度可调,能够直接将c型钢的位置设置在结构梁底,解决了当使用双c钢支承结构梁时,由于模数不匹配,双c钢基础上需要立顶托,顶托上放置主龙骨,会造成双主龙骨+顶托的情况,浪费材料的问题,并且将支承体系由摩擦力支承转换为端承力加摩擦力支承,提高承载力,解决了传统盘扣架模数固定,适应性差的问题;2、本技术根据梁高情况在结构梁底增设短立杆或者支撑架,保证了模板支撑的稳定性;3、将每组凸点间距选择为50mm,匹配市场上50mm倍数梁的尺寸,增加调节的便利性和精确度;4、将凸点规格选为厚度1mm、高度6mm、弧长18mm,保证凸点对圆盘的支承力和稳定性;5、通过活节螺栓将两个半盘连接,操作方便,防止螺栓丢失;6、通过在豁口处设置止推面,对螺栓端头进行限位;7、在筒壁上增设10mm间距的凹点,起到微调整高度的作用,精确度更高。

17.下面结合附图对本发明作进一步说明。

附图说明

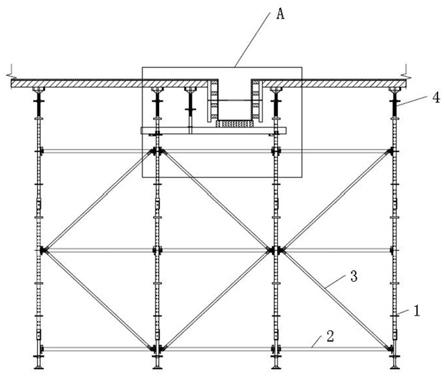

18.图1为本发明结构梁梁高较低,结构梁两侧的立杆离梁侧较远时支模体系正视图;图2为图1中a部分的放大示意图;

图3为本发明结构梁梁高较高,结构梁两侧的立杆离梁侧较远时支模体系正视图;图4为图3中b部分的放大示意图;图5为本发明结构梁截面较小时支模体系正视图;图6为图5中c部分的放大示意图;图7为单槽钢设置的俯视图;图8为本发明立杆的正视图;图9为本发明立杆的俯视图;图10为本发明盘扣架圆盘的俯视图;图11为本发明上半盘的正视图;图12为本发明下半盘的正视图。

19.附图标记:1、立杆;2、横杆;3、斜杆;4、顶托;5、普通圆盘;6、结构梁;7、c型钢;8、龙骨;9、凸点;10、盘扣架圆盘;11、上半盘;12、下半盘;13、转轴;14、筒壁;15、凹点;16、短立杆;17、水平杆;18、斜撑;19、竖杆;20、弧面;21、u型固定卡;22、小横杆;23、螺栓;24、豁口;25、止推面;26、斜面;26、缺口。

具体实施方式

20.如图1和图2所示,本发明一种应用微凸点技术的可调标高组合式盘扣架支模体系包括多排间隔均匀设置的立杆1、连接相邻两排立杆1的横杆2、连接每排相邻立杆1的纵杆以及连接在立杆1和横杆2形成的框架内的斜杆3,每排立杆1间隔均匀设置多根,立杆1的上端分别螺纹连接有顶托4,顶托4用于安装龙骨8支撑模板;横杆2和纵杆分别沿着立杆1的高度方向间隔设置多根,横杆2、纵杆以及斜杆3分别与固设在立杆1上的普通圆盘5通过插销连接固定。

21.相邻立杆1之间于结构梁6底设有用于支撑结构梁6底模的双c型钢7,两根c型钢7夹持在立杆1两侧并通过螺栓23连接固定,双c型钢7上放置龙骨8用于支撑结构梁6底模。

22.结合图8和图10,立杆1上固设有多组沿其长度方向间隔设置的凸点9,每组凸点9沿着立杆1的圆周方向间隔均匀设置四个。立杆1上于c型钢7安装处设有盘扣架圆盘10,盘扣架圆盘10支撑在c型钢7底部;盘扣架圆盘10包括上半盘11和下半盘12,上半盘11和下半盘12一端通过转轴13铰接,另一端通过连接组件可拆卸连接,上半盘11和下半盘12内口处成型有筒壁14,筒壁14上设有一圈四个凹点15,与立杆1上的凸点9匹配;使用时,将盘扣架圆盘10上的凹点15卡入对应高度的凸点9上,将盘扣架圆盘10固定在立杆1上,实现圆盘在立杆1上高度可调,能够直接将c型钢7的位置设置在结构梁6底,解决了当使用双c钢支承结构梁6时,由于模数不匹配,在双c型钢7基础上需要立顶托4,顶托4上放置主龙骨8,会造成双主龙骨8+顶托4的情况,浪费材料的问题,并且将支承体系由摩擦力支承转换为端承力加摩擦力支承,提高承载力,解决了传统盘扣架模数固定,适应性差的问题。

23.结合图1和图2,进一步的,当结构梁6梁高较低,结构梁6两侧的立杆1离梁侧较远时,靠近结构梁6的立杆1与结构梁6之间增设有短立杆16,短立杆16直接插设在双c型钢7之间利用其上的普通圆盘5支撑在c型钢7上,短立杆16上端安装顶托4,用于安装龙骨8支撑结构梁6底模,增加对模板的支撑稳定性。

24.结合图3和图4,当结构梁6梁高较高,结构梁6两侧的立杆1离梁侧较远时,在靠近结构梁6的立杆1与结构梁6之间增设有用于支撑模板的支撑架,支撑架包括短立杆16、连接短立杆16和立杆1的水平杆17、固设在短立杆16下端并抵接在立杆1侧面的斜撑18以及固设在斜撑18和水平杆17之间的竖杆19,短立杆16上安装顶托4用于支撑模板,斜撑18靠近立杆1的一端固设有与立杆1配合的弧面20,弧面20抵接在立杆1上,保证斜撑18与立杆1的接触和受力。

25.结合图5-图7,当结构梁6截面较小时,相邻立杆1之间于结构梁6底设有用于支撑结构梁6底模的单根c型钢7, c型钢7通过u型固定卡21与立杆1连接固定,在保证支撑稳定性的情况下,减少材料用量,降低施工成本。

26.结合图8和图9,进一步的,相邻每组凸点9间距为10-490mm,优选50mm,匹配市场上50mm倍数梁尺寸,增加调节便利性和精确度。

27.凸点9的厚度1-5mm、高度4-10mm、弧长10-20mm,优选凸点9厚度1mm、高度6mm、弧长18mm,保证凸点9对圆盘的支承力和稳定性。

28.立杆1上下两端分别开设有用于连接相邻立杆1的螺栓孔,连接时,将连接套筒分别通过螺栓23与两立杆1连接即可,连接更加方便。

29.结合图10-图12,进一步的,连接组件包括分别固设在上半盘11和下半盘12背离铰接端的小横杆22,小横杆22上开设有螺栓孔,两根小横杆22通过螺栓23连接。

30.进一步的,螺栓23选用活节螺栓,其与其中一根小横杆22连接,另一根小横杆22上开设有供活节螺栓穿过的豁口24,豁口24处沿其轮廓方向成型有止推面25,对螺栓23端头进行限位;通过设置活节螺栓将螺栓23连接在小横杆22上,避免不使用时螺栓23丢失,并且安装方便。

31.上半盘11或者下半盘12的铰接端设有斜面26,便于两个半盘绕着转动轴进行转动。

32.筒壁14的厚度为1-5mm、高度20-70mm,优选的筒壁14厚度2mm、高度50mm。

33.筒壁14上沿其高度方向设有多组凹点15,相邻两组凹点15之间的间距为10mm,能够起到微调整的作用,增加调整精准性。

34.进一步的,盘扣架圆盘10上开设有用于连接盘扣架横、纵杆和斜杆3的缺口26,采用盘扣架圆盘10替代普通圆盘5与横杆2、纵杆和斜杆3连接。

35.此外,利用凹点15代替立杆1上的凸点9,利用凸点9代替筒壁14上的凹点15。

36.以上所述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。