1.本技术涉及楼梯施工的技术领域,尤其是涉及一种预制楼梯模具。

背景技术:

2.预制楼梯模具是工业化装配式建筑上用来浇注预制楼梯使用的一种钢制模具,相对于现浇的楼梯,这种预制楼梯的好处是施工快,造价较低。相关技术中使用的预制楼梯模具只能预制宽度固定的预制楼梯,相关技术中的预制楼梯模具的产品使用范围较小。

技术实现要素:

3.为了使模具能够制作不同宽度的预制楼梯,本技术提供一种预制楼梯模具。

4.本技术提供的一种预制楼梯模具,采用如下的技术方案:

5.一种预制楼梯模具,包括底座、可拆卸连接在底座侧面上的前模和后模以及可拆卸连接在前模和后模端部的侧板;所述前模和后模相对设置,所述底座上固定连接有驱动件和固定连接在驱动件上的升降板,所述升降板的侧面抵接在前模、后模和侧板的侧面上。

6.通过采用上述技术方案,工作人员在浇筑预制楼梯时,将混凝土浇筑在前模、后模和侧板之间,当混凝土凝固之后,工作人员将模具拆除。工作人员可以根据设计要求通过驱动件驱动升降板上下移动来调节预制楼梯的宽度,从而增加了预制楼梯模具的产品使用范围。

7.可选的,所述驱动件为液压缸,所述驱动件的底座固定连接在底座的上表面上,所述驱动件的活塞杆固定连接在升降板的下表面上。

8.通过采用上述技术方案,当需要工作人员调节预制楼梯的宽度时,工作人员启动液压缸,通过液压缸的活塞杆调节升降板的位置。

9.可选的,所述底座上铰接有用于使升降板保持垂直于前模、后模和侧板的保持机构,所述保持机构包括铰接在底座上的第一连接杆和第二连接杆,所述第一连接杆和第二连接杆长度相同并且两者平行设置,所述第一连接杆和第二连接杆的顶部均铰接有滑动座,所述滑动座滑动连接在升降板的下表面上。

10.通过采用上述技术方案,在工作人员调节升降板的高度时,由于第一连接杆和第二连接杆的长度相同并且两者平行,底座、第一连接杆、第二连接杆和升降板之间形成一个平行四边形,所以在第一连接杆和第二连接杆的约束下,升降板在移动过程中保持平行于底座的状态。

11.可选的,所述第一连接杆和第二连接杆分别设置在驱动件的两侧,所述第一连接杆和第二连接杆的底端距离驱动件的距离小于第一连接杆和第二连接杆的长度。

12.通过采用上述技术方案,由于第一连接杆和第二连接杆的底端距离驱动件的距离小于第一连接杆和第二连接杆的长度,在升降板升降的过程中,第一连接杆和第二连接杆不会与驱动件发生干涉,从而扩大升降板的移动范围。

13.可选的,所述侧板与前模和后模接触位置的顶部设置有第一分离槽,所述分离槽

的纵截面形状为三角形。

14.通过采用上述技术方案,当混凝土硬化之后,工作人员可以将一个三角形的楔子钉进第一分离槽的内部,通过楔子的挤压使硬化的预制楼梯与侧板分离。

15.可选的,所述前模板顶部靠近后模的侧面上设置有第二分离槽,所述分离槽的纵截面为三角形。

16.可选的,所述前模顶部靠近后模的侧面上设置有第一安装槽,所述第一安装槽内壁设置有第一分离板,所述第一分离板覆盖第二分离槽。

17.通过采用上述技术方案,在浇筑混凝土之前,工作人员将第一分离板安装在第二分离槽的内部,避免混凝土流进第二分离槽的内部,从而方便工作人员分离前模和预制楼梯。

18.可选的,所述后模顶部靠近前模的侧面上设置有第三分离槽和第二安装槽,所述第三分离槽与第二分离槽的纵截面形状相同,所述第二安装槽的内部设置有第二分离板,所述第二分离板将第三分离槽覆盖。

19.综上所述,本技术包括以下至少一种有益技术效果:

20.1.工作人员在浇筑预制楼梯时,将混凝土浇筑在前模、后模和侧板之间,当混凝土凝固之后,工作人员将模具拆除。工作人员可以根据设计要求通过驱动件驱动升降板上下移动来调节预制楼梯的宽度,从而增加了预制楼梯模具的产品使用范围;

21.2.在工作人员调节升降板的高度时,由于第一连接杆和第二连接杆的长度相同并且两者平行,底座、第一连接杆、第二连接杆和升降板之间形成一个平行四边形,所以在第一连接杆和第二连接杆的约束下,升降板在移动过程中保持平行于底座的状态;

22.3.当混凝土硬化之后,工作人员可以将一个三角形的楔子钉进第一分离槽的内部,通过楔子的挤压使硬化的预制楼梯与本技术模具分离。

附图说明

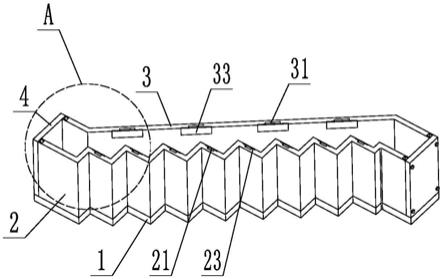

23.图1是本技术实施例整体结构示意图。

24.图2是本技术实施例中底座的结构示意图。

25.图3是图1中a处结构放大示意图。

26.附图标记说明:1、底座;11、驱动件;12、升降板;13、保持机构;131、第一连接杆;132、第二连接杆;133、滑动座;2、前模;21、第二分离槽;22、第一安装槽;23、第一分离板;3、后模;31、第三分离槽;32、第二安装槽;33、第二分离板;4、侧板;41、第一分离槽。

具体实施方式

27.以下结合附图1-3对本技术作进一步详细说明。

28.本技术实施例公开一种预制楼梯模具。参照图1,一种预制楼梯模具包括底座1以及安装在底座1上的前模2、后模3和侧板4。底座1、前模2、后模3和侧板4之间形成一个浇筑空腔,前模2靠近后模3的侧面形状为楼梯的台阶的形状,工作人员将搅拌好的混凝土浇筑在底座1、前模2、后模3和侧板4之间,当混凝土硬化之后行成预制楼梯。

29.参照图2,升降座上安装有驱动件11,在驱动件11的顶部安装有升降板12,在升降板12和底座1之间铰接有保持机构13。驱动件11为液压缸,驱动件11的底座1使用螺栓安装

在底座1的上表面上,升降板12的侧面抵接在前模2、后模3和侧板4的侧面上。保持机构13包括底端铰接在底座1上表面上的第一连接杆131和第二连接杆132,在第一连接杆131和第二连接杆132的顶端铰接有滑动座133。在升降板12的上表面上焊接有导轨,在滑动座133上开设有滑槽,滑动座133通过滑槽与导轨的配合滑动安装在升降板12的下表面上。

30.第一连接杆131和第二连接杆132的长度相同并且两者平行,第一连接杆131、第二连接杆132、底座1和升降板12之间形成一个平行四边形,在第一连接杆131和第二连接杆132的作用下,在升降板12移动的过程中,升降板12可以保持平行于底座1的状态。第一连接杆131和第二连接杆132分别设置在驱动件11的两侧,第一连接杆131和第二连接杆132的底端到驱动件11的距离小于第一连接杆131的长度。

31.参照图1和3,前模2和后模3通过螺栓安装在底座1的侧面上,侧面设有两块,侧板4通过螺栓安装在前模2和后模3的侧面上,前模2、后模3和两块侧板4形成一个无顶的模具。在侧板4顶部靠近前模2和后模3的侧面上开设有第一分离槽41,第一分离槽41的纵截面形状为三角形。第一分离槽41位于侧板4与前模2和后模3接触的位置处。

32.在前模2靠近后模3的侧面顶部开设有第二分离槽21和第一安装槽22,第二分离槽21开设在第一安装槽22的内壁上,在第一安装槽22的内部安装有第一分离板23,第一分离板23将第二分离槽21覆盖。当工作人员在浇筑混凝土时,第一分离板23可以避免混凝土流进第二分离槽21的内部。在后模3靠近前模2的侧面顶部设置有第三分离槽31和第二安装槽32,在第二安装槽32的内部安装有第二分离板33,第三分离槽31和第二分离槽21相同,第二安装槽32和第一安装槽22相同,第二分离板33和第一分离板23的作用相同。

33.工作人员组装好本技术模具之后,在浇筑混凝土之前,将第一分离板23和第二分离板33安装好,之后工作人员在本技术模具内部浇筑混凝土,当混凝土凝固之后,工作人员将用于固定前模2、后模3和侧板4的螺栓拆掉,将三角形的楔子依次钉进第一分离槽41、第二分离槽21和第三分离槽31的内部,从而将前模2、后模3和侧板4从预制楼梯上拆下。

34.本技术实施例一种预制楼梯模具的实施原理为:工作人员在组装本技术模具之前,先根据楼梯的宽度调整升降板12的高度,之后工作人员使用螺栓将前模2、后模3和侧板4固定好,之后工作人员把第一分离板23和第二分离板33安装好。当模具组装好之后,工作人员在模具内部浇筑混凝土,当混凝土硬化之后,工作人员将模具上的螺栓拆除,之后使用楔子将前模2、后模3和侧板4分离即可。

35.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。