1.本实用新型属于臂架辅助支撑结构技术领域,具体涉及一种可调臂架支撑装置及混凝土泵车。

背景技术:

2.泵车行驶过程中,臂架处于完全收回状态。为了避免行驶过程中臂架上下抖动或左右晃动,造成碰撞,泵车转台上往往布置有支撑装置。说明书附图1和附图2所示为现有技术中常见的臂架支撑装置,包括支架a、弹性垫板c,支架a由两块支撑立板d、一个弯板e以及中间隔板f焊接成一个小箱体组件,组件整体焊接于转台的围板上,其中,弯板上开设有螺栓孔用于安装弹性垫板。臂架折叠后,弹性垫板与臂架接触起到支撑作用。这种结构的臂架支撑装置高度方向、横向完全固定,由于支架的焊接高度可能有误差、臂架制造误差、臂架自身变形等原因,臂架折叠时,臂架和支撑装置的相对位置与理论设计存在偏差,常出现如下问题:(1)支架太高造成臂架变形;(2)支架太矮造成臂架与支撑装置之间有间隙;(3)臂架与支撑装置有间隙或者一侧贴合,另一侧有间隙;(4)臂架横向偏斜,只有部分落到支撑结构上,甚至完全落不到支撑结构上。采用现有的支撑装置,臂架不能得到有效的支撑,在行驶过程中会出现晃动或左右摆动,长此以往,会造成臂架结构的损伤。

技术实现要素:

3.为解决现有技术的不足,本实用新型提供一种可调臂架支撑装置及混凝土泵车,解决了臂架支撑装置因高度方向、横向完全固定造成的臂架支撑装置不能有效的支撑臂架的问题。

4.为解决现有技术的不足,本实用新型提供的技术方案为:

5.本实用新型提供一种可调臂架支撑装置,包括底架、连接座、支撑螺栓、限位弯板和弹性垫板一;

6.所述底架包括下底板、支撑柱和上底板;所述下底板固定在车体上,所述下底板能够沿臂架宽度方向进行水平位置的调整;所述支撑柱竖直固定在下底板上;所述上底板位于支撑柱上方;所述上底板设有螺纹孔二;

7.所述连接座包括顶板和两块平行的立板;所述立板竖直设立,与顶板的下方固定连接;所述立板与支撑柱的侧面固定连接,所述立板能够沿竖直方向进行位置调整;

8.所述支撑螺栓穿过螺纹孔二并支撑顶板;

9.所述限位弯板包括底面和固定于底面两侧的两个侧面,所述限位弯板的侧面用于限制臂架的侧向晃动;所述限位弯板位于顶板上方;

10.所述弹性垫板一位于限位弯板的底面上,与限位弯板、顶板固定连接。

11.优选的,所述支撑柱为矩形空心柱体。

12.优选的,所述下底板设有沿臂架宽度方向的横向长圆孔,用于调整下底板相对于臂架的水平位置。

13.优选的,所述支撑柱相对的两侧面在竖直方向上设有两组同高度的螺纹孔一,所述立板通过贯穿螺纹孔一的螺栓与支撑柱的侧面固定连接。

14.优选的,所述立板在竖直方向上设有两组同高度的竖直长圆孔,用于调整立板在竖直方向上的位置;所述立板通过贯穿竖直长圆孔的螺栓与支撑柱的侧面固定连接。

15.优选的,所述限位弯板侧面设有折弯,折弯角度不小于90

°

。

16.优选的,所述限位弯板的底面与侧面连接处的折弯角度为90

°

。

17.优选的,所述限位弯板的侧面上固定有弹性垫板二。

18.优选的,所述弹性垫板二的横截面呈l型。

19.本实用新型另一方面提供一种混凝土泵车,包括臂架和前述的可调臂架支撑装置;所述可调臂架支撑装置用于支撑臂架。

20.本实用新型的有益效果:

21.1)本实用新型提供的可调臂架支撑装置,通过调节下底板的水平位置能够解决臂架横向偏斜、臂架横向方向与支撑装置不能完全贴合的问题;通过调节立板的竖直位置能够解决臂架在竖直方向不能与可调臂架支撑装置完全贴合的问题;通过限位弯板的侧面避免臂架在车辆行驶过程中脱离可调臂架支撑装置;通过弹性垫板一避免在车辆行驶过程中臂架的损伤;

22.2)本实用新型提供的连接座的立板上设有竖直长圆孔,可沿底架上下滑动,实现可调臂架支撑装置在高度方向上的自由调节,保证臂架与可调臂架支撑装置在竖直方向上完全贴合;

23.3)本实用新型设置了支撑螺栓,可根据需要独立调节弹性垫板一两侧的高度,能够有效解决臂架与弹性垫板一仅一侧贴合的问题;

24.4)本实用新型提供的下底板设有横向长圆孔,可实现可调臂架支撑装置的横向调节,解决了臂架横向偏斜不能落到可调臂架支撑装置上的问题;

25.5)本实用新型设有弹性垫板二,能够避免臂架收回过程中由于晃动而与限位弯板直接接触造成臂架损伤的问题;

26.6)本实用新型在使用时只需松动螺栓即可,不涉及元件的拆卸及装配,通用性好,提高了装配效率和臂架的可维护性。

附图说明

27.图1为现有技术中的臂架支撑装置的结构示意图;

28.图2为现有技术中的臂架支撑装置的安装示意图;

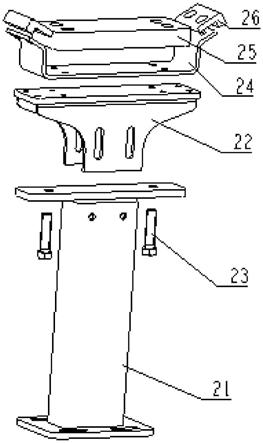

29.图3为本实用新型提供的可调臂架支撑装置的结构示意图;

30.图4为本实用新型提供的可调臂架支撑装置的安装示意图;

31.图5为本实用新型提供的可调臂架支撑装置中的底架的结构示意图;

32.图6为本实用新型提供的可调臂架支撑装置中的连接座的结构示意图;

33.图7为本实用新型提供的可调臂架支撑装置中的限位弯板的主视图;

34.图8为本实用新型提供的可调臂架支撑装置中的限位弯板的斜视图;

35.其中:

36.a、支架;b、螺栓;c、弹性垫板;d、支撑立板;e、弯板;f、中间隔板;

37.21、底架;22、连接座;23、支撑螺栓;24、限位弯板;25、弹性垫板一;26、弹性垫板二;211、下底板;212、支撑柱;213、上底板;214、横向长圆孔;215、螺纹孔一;216、螺纹孔二;221、立板一;222、立板二;223、顶板;224、竖向长圆孔;225、螺纹孔三;241、折弯一;242、折弯二;243、折弯三;244、折弯四;245、通孔。

具体实施方式

38.下面结合实施方式对本实用新型作进一步描述。以下实施方式仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

39.本实用新型实施例提供一种可调臂架支撑装置,参见图3,包括底架21、连接座22、支撑螺栓23、限位弯板24和弹性垫板一25。参见图4及图5,底架包括下底板211、支撑柱212和上底板213;下底板211固定在车体上,下底板211能够沿臂架宽度方向进行水平位置的调整;支撑柱212竖直固定在下底板211上;上底板213位于支撑柱212上方,上底板213设有螺纹孔二216。参见图4和图6,连接座包括顶板223和两块平行的立板一221、立板二222;立板一221和立板二222竖直设立,与顶板223的下方固定连接;立板一221和立板二222与支撑柱212的侧面固定连接,立板一221和立板二222能够沿竖直方向进行位置调整。参见图4、图5和图6,支撑螺栓23穿过螺纹孔二216并支撑顶板223。参见图3、图7和图8,限位弯板24包括底面和固定于底面两侧的两个侧面,限位弯板的侧面用于限制臂架的侧向晃动;限位弯板24位于顶板223上方。参见图3及图4,弹性垫板一25位于限位弯板24的底面上,与限位弯板、顶板固定连接。

40.具体的,参见图4,本实用新型提供的可调臂架支撑装置可以固定在转台的底板上,下底板能够沿臂架宽度方向进行水平位置的调整,解决了臂架横向偏斜不能落到支撑装置上的问题。

41.支撑螺栓穿过螺纹孔二并支撑顶板,用于增强底架的支撑刚度。

42.在本实用新型的可选实施例中,参见图5,底架由下底板211、支撑柱212、上底板213组成,其中支撑柱212相对的两侧面在竖直方向上设有两组同高度的螺纹孔一215,螺纹孔一215用于安装立板一221和立板二222;上底板213上开设有螺纹孔二216,螺纹孔二216位于支撑柱212外侧,用于安装支撑螺栓。

43.在本实用新型的可选实施例中,参见图5,下底板211设有沿臂架宽度方向的横向长圆孔215,便于调节下底板相对于臂架的水平位置。

44.在本实用新型的其他实施例中,转台的底板上设置长圆孔,便于调节下底板的水平位置。

45.在本实用新型的可选实施例中,参见图5,支撑柱212为矩形空心柱体,可以采用矩形钢管,也可以用两块弯板或四块立板焊接而成。

46.具体的,参见图6,连接座由立板一221、立板二222和顶板223焊接而成,顶板223上设置有螺纹孔三225,用于固定限位弯板和弹性垫板一。螺纹孔三可设置多组,以便适应不同产品,增加可调臂架支撑装置的通用性及互换性。

47.在本实用新型的可选实施例中,参见图6,立板一221和立板二222在竖直方向上设有两组同高度的竖向长圆孔224,立板通过贯穿竖直长圆孔的螺栓与支撑柱的侧面固定连接;用于与螺纹孔一配合使用调整立板在竖直方向上的位置。竖向长圆孔便于调节连接座

的竖直位置,实现了可调臂架支撑装置在高度方向的自由调节,保证臂架与可调臂架支撑装置完全贴合。

48.在本实用新型的可选实施例中,参见图7,限位弯板呈倒几字型,一体成型,包括底面和对称设置的两侧面,侧面设有折弯。限位弯板具体包括折弯一241、折弯二242、折弯三243和折弯四244,其中折弯一241和折弯二242为底面与侧面连接处的折弯,折弯三243和折弯四244为侧面的折弯。参见图3及图6,限位弯板24底面与连接座22的顶板223接触。参见图8,限位弯板底面上设有通孔245,通孔与顶板上设置的螺纹孔三配合使用将限位弯板固定在顶板上。折弯一和折弯二用于限制车辆行驶时臂架的侧向晃动。折弯三和折弯四用于增大臂架横向活动空间,即臂架收回过程中,只要其晃动量在在折弯板尺寸w之间,都可以滑入可调臂架支撑装置内。

49.在本实用新型的可选实施例中,参见图7,限位弯板侧面的折弯角度不小于90

°

,即折弯三243和折弯四244的角度不小于90

°

。

50.在本实用新型的可选实施例中,参见图7,限位弯板的底面与侧面连接处的折弯角度为90

°

,即折弯一241和折弯二242的角度为90

°

。

51.在本实用新型的可选实施例中,参见图3,限位弯板24上固定有弹性垫板二26,用于避免臂架在落入可调臂架支撑装置的过程中,臂架与限位弯板直接摩擦而造成臂架结构损伤。

52.在本实用新型的可选实施例中,参见图3,弹性垫板二26的横截面呈l型。

53.在本实用新型的可选实施例中,弹性垫板二通过螺栓固定在限位弯板上。

54.在本实用新型的可选实施例中,弹性垫板一和弹性垫板二的材质为聚氨酯、橡胶、尼龙等非金属弹性材料。臂架折叠状态下,弹性垫板一与臂架贴合起到支撑作用。

55.装配时,先将支撑螺栓从下方穿入底架的上底板的螺纹孔二上,然后将连接座放置在上底板上,连接座顶板的下平面与支撑螺栓接触后,将螺栓穿过立板上的竖向长圆孔和支撑柱上的螺纹孔一,通过螺栓将连接座固定在底架上。之后在连接座顶板上通过螺栓固定限位弯板和弹性垫板一,在限位弯板上通过螺栓固定弹性垫板二,完成可调臂架支撑装置的组装。

56.使用时,通过下底板上开设的横向长圆孔,根据臂架与转台的横向距离,灵活调节可调臂架支撑装置在转台底板上的水平位置。通过调节支撑螺栓、螺纹孔一与竖向长圆孔的相对位置,可以灵活调节弹性垫板一的竖直高度,使其上平面完全与臂架贴合。

57.即使臂架偏斜,通过调节两个支撑螺栓的高度,即可将连接座调节到与臂架完全贴合。

58.本实用新型实施例还提供一种混凝土泵车,包括臂架和前述的可调臂架支撑装置,可调臂架支撑装置用于支撑臂架。

59.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本实用新型的保护范围。