1.本实用新型涉及建筑内装领域,具体涉及一种架空式地面调平支撑架。

背景技术:

2.随着建筑行业的不断的发展与进步,传统方法中以混凝土填充地面的湿法作业逐渐被装配式的架空地面结构所取代。虽然装配式地面具有作业周期短、可拆卸更换、楼层负重小、铺设管路时无需挖槽以及安装效率较高等的优势,但是装配式地面由于架空特性,支撑结构无法对地板板块结构进行全面的支撑,使用时容易产生空鼓感,从而影响使用体验;另一方面,现有技术中支撑结构与原始地面之间的多采用膨胀螺栓连接,安装过程中需对原始地面的结构进行破坏,并且现场作业钻孔安装效率不高,且容易产生粉尘和噪音污染。

3.综上所述,提供一种可以提高安装效率、降低安装过程中污染、安装于其自身上的地板板块的稳定性好抗冲击性能较好且不易产生空鼓感的架空式地面调平支撑架是极为重要的。

技术实现要素:

4.本实用新型的目的是解决上述技术问题,提供一种安装效率高、产生污染较少、稳定性较佳、使得安装于自身上的地板板块的稳定性较好不易产生空鼓感的架空式地面调平支撑架。

5.为了实现上述目的,本实用新型采用的技术方案如下:

6.一种架空式地面调平支撑架,包括地板卡槽和设置于所述的地板卡槽上的调节脚;所述的调节脚包括卡槽连接部和底座,所述的底座包括设置于自身下部的结构胶槽,所述的卡槽连接部的中心区域设置有与所述的结构胶槽连通的施胶通孔;所述的地板卡槽包括与所述的调节脚连接的槽底和对称设置于所述的槽底两侧的侧板,所述的侧板的顶部向内倾斜,所述的内为侧板相对的方向;地板卡槽与所述的调节脚对应的位置上设置有安装通孔。

7.所述的调平支撑架包括地板卡槽和调节脚,所述的调节脚和地板卡槽通过螺纹连接;所述的地板卡槽的槽底的厚度与卡槽连接部的长度相同;保证了所述的调节脚与所述槽底的螺接长度最大时,所述的调节脚的底端平面与所述的槽底的平面在同一水平面上,对调节脚起到了限位的作用,避免了所述的调节脚凸起影响后续板块的安装。

8.优选地,所述的施胶通孔的上部设置有调节孔。

9.优选地,所述的调节脚与所述的地板卡槽螺纹连接,所述的卡槽连接部与安装通孔相邻的位置上设置有相互啮合的螺纹,所述的卡槽连接部的高度等于所述的槽底的厚度。

10.优选地,所述的卡槽连接部和底座均为圆柱型,所述的卡槽连接部的外径小于底座的外径。

11.优选地,所述的侧板上部设置有与槽底平行并用于支撑地面板块的支撑平台,所

述的支撑平台远离所述的侧板的一侧设置有与支撑平台自身垂直的竖直侧板。

12.进一步优选地,所述的竖直侧板朝向靠近所述的槽底的一侧,所述的竖直侧板的外侧表面与所述的槽底的外侧面齐平。

13.优选地,所述施胶通孔内设置有与自身轴向垂直的支撑架。

14.优选地,所述的结构胶槽上方设置有拱形的溢胶槽,所述的结构胶槽靠近地面的底边区域设置有排气口。

15.所述的调节脚还包括设置于底部的溢胶槽,在调节找平作业结束后,由所述的调节孔的上方灌入结构胶,结构胶由调节孔流向底部溢胶槽内,使得所述的调节脚与原始地面进行粘接固定,保证了所述的地面调平支撑架的稳定性,为后续的地面板的安装提供保障。

16.本实用新型带来的有益效果,如下所述:

17.1. 本实用新型提供了一种架空式地面调平支撑架,主要包括地板卡槽和设置于所述的地板卡槽上的调节脚,使用时将地板板块设置于所述的地板卡槽内,地板卡槽与地板板块之间相互卡接,保证了地板板块与地板卡槽之间的安装的稳固性;所述地面调平支撑架设置于相邻的两块地板板块的拼接缝处,通过地板卡槽将两块地板板块进紧密地安装,保证了拼接缝处的牢固性,使得地面在受到较大的冲击力时不会发生较大程度的起伏,减弱地面的空鼓感,使得地面具有更加舒适的脚感,提高使用的舒适性。

18.2. 本实用新型所述的架空式地面调平支撑架,在实际安装使用时仅需将地板卡槽平行设置,无需设置与所述的地板卡槽垂直的龙骨骨架结构,减少了材料的使用,降低了生产成本,缩短了施工工期。

19.3. 所述的调节脚上设置有施胶通孔,可以通过施加结构胶将所述的调节脚固定于原始地面上,保证了调节脚与原始地面稳固连接,保证了所述的地面调平支撑架与原始地面间的稳固连接,从而保证了装配式地面整体的安装稳定性;此外,通过施加结构胶对所述的地面调平支撑架进行稳固安装,避免了施工构成中现场打孔安装固定,避免了粉尘及噪音污染的发生保证了施工效率。

附图说明

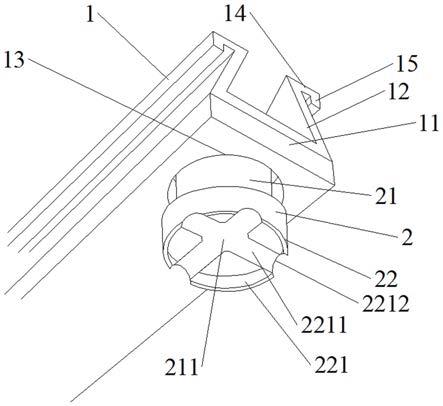

20.图1为一种架空式地面调平支撑架的示意图,

21.图2为调节脚的截面图,

22.图3为地板卡槽的示意图,

23.图4为架空式地面调平支撑架与地面板材安装示意图,

24.图5为支撑架的示意图;

25.其中,1为地板卡槽、11为槽底、12为侧板、13为安装通孔、14为支撑平台、15为竖直侧板、2为调节脚、21为卡槽连接部、211为施胶通孔、212为调节孔、213为支撑架、22为底座、221为结构胶槽、2211为溢胶槽。

具体实施方式

26.图1为一种架空式地面调平支撑架的示意图,图2为调节脚的截面图,图3为地板卡槽的示意图,如图1、图2和图3所示,所述的地面调平支撑架包括地板卡槽1和设置于所述的

地板卡槽1上的用于底部支撑的调节脚2;所述的调节脚2包括卡槽连接部21和底座22,所述的底座22包括设置于自身下部的结构胶槽221,所述的卡槽连接部21的中心区域设置有与所述的结构胶槽221连通的施胶通孔211;所述的地板卡槽1包括与所述的调节脚2连接的槽底11和对称设置于所述的槽底11两侧的侧板12,所述的侧板12的顶部向内倾斜,所述的内为侧板12相对的方向;地板卡槽1与所述的调节脚2对应的位置上设置有安装通孔13。

27.如图2所示,所述的施胶通孔211的上部设置有调节孔212。所述的调节孔212的孔径小于所述的施胶通孔211的最大直径。

28.所述的调节脚2与所述的地板卡槽1螺纹连接,所述的卡槽连接部21与安装通孔13相邻的位置上设置有相互啮合的螺纹,所述的卡槽连接部21的高度等于所述的槽底11的厚度。所述的“等于”包括所述的卡槽连接部21与所述的槽底11厚度相匹配的情况;即所述的等于包括所述的卡槽连接部21与所述的槽底11厚度完全相等至卡槽连接部21的高度为槽底11厚度的3/4的范围。使得所述的卡槽连接部21与所述的槽底11啮合长度最大时,所述的调节脚2的顶面不超过槽底11的上表面,保证基板设置于地板卡槽1内后连接缝处的两基板面能够保持平齐。

29.所述的卡槽连接部21和底座22均为圆柱型,所述的卡槽连接部21的外径小于底座22的外径。在卡槽连接部21和槽底11啮合长度最长时,所述的底座22可用于承接槽底11保持地板卡槽1的稳定性的同时,使得地板卡槽1与地面之间仍然设置有架空距离。

30.图3为地板卡槽的示意图,如图3所示,所述的侧板12上部设置有与槽底11平行并用于支撑地面板块的支撑平台14,所述的支撑平台14远离所述的侧板12的一侧设置有与支撑平台14自身垂直的竖直侧板15。所述的上部指的是远离所述槽底11的一侧。

31.所述的竖直侧板15朝向靠近所述的槽底11的一侧,所述的竖直侧板15的外侧表面与所述的槽底11的外侧面齐平。所述的外侧表面为远离所述的侧板12一侧的表面,也就是说,所述的地板卡槽1上、下宽度相等,槽底11外侧表面和垂直侧板12的外侧表面均与安装在地板卡槽1上的地面板块安装槽的内壁垂直抵接。

32.如图2所示,所述施胶通孔211内设置有与自身轴向垂直的支撑架213。所述的支撑架213可以防止施胶通孔211在施加结构胶及使用过程中孔道形状发生变化,进而保证了调节脚2整体的形状不会发生变化,使得所述的调节脚2具有较好的形状稳定性。图5为支撑架的示意图,如图5所示,所述的支撑架213包括以所述的施胶通孔211的轴心为中心平均设置的三个支撑杆,所述的支撑杆的长度与所述的施胶通孔211的半径相匹配。

33.如图1所示,所述的结构胶槽221上方设置有拱形的溢胶槽2211,所述的结构胶槽221靠近地面的底边区域设置有排气口2212。所述的拱形开口朝向地面;当将结构胶施加到施胶通孔211内后,结构胶顺着施胶通孔211向结构胶槽221内流动,在结构胶槽221内充分铺展,所述的溢胶槽2211增加了结构胶与结构胶槽221的接触面积,结构胶在所述的结构胶槽221内铺展过程中,结构胶槽221内贮存的空气,经排气口2212被排出,使得结构胶与调节脚2能够充分粘合,避免气泡的存在降低结构胶与地面的粘接性能。所述的调节脚2可以一次成型,制造方法较为简便,适于工业化的生产。

34.本实用新型所述的为架空式地面调平支撑架安装操作方法,如下所述:

35.将多个所述的架空式地面调平支撑架设置于原始地面上,通过调节孔212对调节脚2的高度进行调节,使得支撑平台14的上表面齐平;调节完毕后,将结构胶由施胶通孔211

上的调节孔一端注入,结构胶注入结构胶槽221后通过溢胶槽2211部分流出,所述的调节脚2与原始地面间粘接。然后将两块地板板块的边缘分别设置于所述的地板卡槽1内,图4为架空式地面调平支撑架与地面板材安装示意图,如图4所示,所述的地板板块的边缘区域上设置有安装槽,使得所述的支撑平台14支撑与所述的安装槽的槽底,两块相邻的地板板块卡接于所述的地板卡槽内,由于侧板12是向内侧倾斜设置的,使得相邻两块地板板块不易从地板卡槽内脱出。所述的相邻的两地板板块的拼接缝处,可设置能够使得二者更加紧密拼接的连接条。

36.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型权利要求的保护范围之内。