1.本发明涉及一种芯片固定夹具及研磨抛光方法,特别是一种用于半导体芯片端面研磨抛光用固定夹具。

背景技术:

2.在半导体光通讯芯片的加工处理过程中,需要对芯片的端面进行研磨和抛光处理。研磨是去除掉一定量的材料,使芯片露出需要的部分或角度,以方便后续的加工处理(如耦合,封装等)。抛光的过程是对研磨产生的表面损伤层进行处理,提高表面光洁度,达到合符要求的表面质量(粗糙度,洁净度,损伤层厚度)等。

3.某种硅光通讯芯片端面加工:要求研磨抛光最终终止到芯片上指定刻度位置,离刻度线的位置精度《=10微米,不能超过刻度线或去除掉刻度线。但具体的每片芯片初始端面到刻度位置的距离都不同,因此每片芯片端面需要去除的材料量不同。在研磨和抛光过程中,芯片端面加工要求多片芯片被固定夹具夹持在研磨抛光机上进行精密加工,并能同时控制多片芯片的加工精度。

4.当前传统的端面固定夹具都是以去除相同量或达到某一个角度为目的。比如多片芯片样品进行堆叠粘结对齐,然后对芯片堆叠块的端面同时进行研磨抛光;或是多方位(正三角,正方形,正六边型等固定夹具)位置进行样品固定加工,相对来说每个芯片端面突出固定夹具表面都是相同的量,被研磨抛光的量也都是相同的,而且去除量的精度要求不高。目前这些加工方式都不能满足当前硅光通讯芯片的端面加工要求。如果按此方法进行加工,有的芯片可能磨到刻度位置,有的还没有磨到,有的可能已经磨过刻度线,而且其加工的效率,便利性,操作性及加工精度都不可行,也不利于芯片产品后续的标准化生产。

技术实现要素:

5.针对上述现有技术缺陷,本发明的目的在于提供一种用于半导体芯片端面研磨抛光用固定夹具,解决批量研磨抛光芯片端面时,针对单个芯片进行测量及定位调整问题,以实现多芯片的同时加工。本发明的另一目的在于提供一种半导体芯片端面研磨抛光方法,以提高研磨抛光加工效率。

6.本发明技术方案如下:一种用于半导体芯片端面研磨抛光用固定夹具,包括夹具本体、芯片盖板和测微装置,所述夹具本体设有相对的前端面、后端面以及若干侧面,所述侧面与所述前端面和后端面相邻,所述侧面设有芯片固定槽,所述芯片固定槽于所述前端面形成开口,所述侧面上位于所述芯片固定槽的两侧设有若干固定孔,所述芯片盖板的两侧设有腰型孔,螺钉穿过所述腰型孔并配合所述固定孔将所述芯片盖板固定于所述夹具本体的侧面,所述芯片盖板的后侧弯折形成伸入所述芯片固定槽的下垂尾部,所述下垂尾部用于推动所述芯片在所述芯片固定槽内移动,所述芯片固定槽的底部设有用于吸附芯片的真空吸附槽孔,所述测微装置包括测微基座和测微器,所述测微基座可拆卸连接于所述夹具本体的前端面,所述测微器固定于所述测微基座,所述测微器的测微顶杆与所述夹具本

体的前端面垂直,所述测微器测定所述夹具本体的前端面与所述测微顶杆的间距。

7.进一步地,所述夹具本体的前端面与所述测微基座的底面设有若干对匹配的定位销和定位孔,所述定位孔以中心对称方式布置。通过这些中心对称布置的定位销可以方便地调整测微基座的固定角度,使测微器对夹具本体的各个侧面的芯片进行测量。

8.进一步地,所述芯片盖板的下表面设有保护垫,通过保护垫保护芯片的顶面不被损坏。

9.进一步地,所述芯片固定槽呈矩形,所述芯片固定槽的长度方向垂直于所述夹具本体的前端面。

10.进一步地,为了方便调整夹具本体的各个侧面的芯片位置,所述固定夹具包括夹具基座,所述夹具基座设有靠背和支撑凹台,所述靠背抵靠所述夹具本体的后端面,所述支撑凹台对称设置在所述靠背的两侧,所述支撑凹台用于支撑所述夹具本体的相邻侧面的交界棱。

11.进一步,所述靠背设有真空抽气通道,所述真空抽气通道连通与所述夹具本体的真空吸附槽孔。

12.一种半导体芯片端面研磨抛光方法,包括以下步骤:

13.s1、测量:测量待加工芯片边沿至划线位置距离记为dx,x为芯片自然编号,x=1,2,3.....,在dx基础上增加一固定值l得到各芯片夹持位置计算值记为tx,tx=dx+l;

14.s2、芯片固定:在本发明的夹具本体的前端面固定所述测微装置,将芯片置于所述芯片固定槽,所述芯片的待加工一端从所述芯片固定槽的开口推出,调整所述测微器至芯片对应的夹持位置计算值tx,由所述芯片盖板推动所述芯片使芯片的待加工一端抵触所述测微器的测微顶杆的端面,所述真空吸附槽孔抽真空所述芯片,所述芯片盖板两侧通过螺钉固定于所述夹具本体的侧面并压紧所述芯片,断开所述真空吸附槽孔真空并卸下所述测微装置使所述测微装置相对于所述夹具本体转动一个角度后固定并重复本步骤依次在所述夹具本体的各侧面固定所述芯片;

15.s3、拆除所述测微装置将固定有芯片的所述夹具本体安装至研磨抛光夹具头进行研磨抛光。

16.本发明与现有技术相比的优点在于:

17.通过测微器的调整设定,由芯片盖板推动芯片至测微器的测微顶杆使芯片从夹具本体的端面露出距离可以根据各芯片具体情况而快速调整,进而完成多芯片的个性化夹持,再统一进行研磨抛光,操作简单,加工过程不需人工干预,大大提高了加工效率,重复性及加工后的一致性都很好。使用本发明的固定夹具及加工方法控制精度高,使芯片加工精度达到5微米,优于加工要求的10微米的要求精度,多次重复进行,均达到10微米的要求精度内。

附图说明

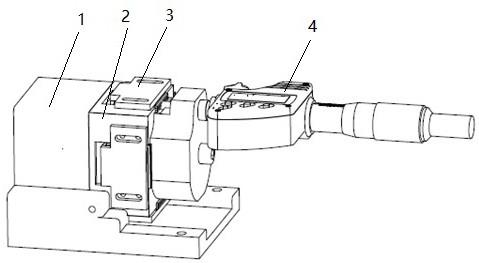

18.图1为用于半导体芯片端面研磨抛光用固定夹具结构示意图。

19.图2为用于半导体芯片端面研磨抛光用固定夹具的剖面结构示意图。

20.图3为夹具基座结构示意图。

21.图4为夹具本体结构示意图。

22.图5为芯片盖板结构示意图。

23.图6为芯片示意图。

24.图7为夹具本体夹持芯片时示意图。

25.图8为测微装置结构示意图。

26.图9为夹具本体、芯片端面以及测微装置端面间距示意图。

27.图10为夹具本体由研磨抛光夹具头固定结构示意图。

28.图11为夹具本体由研磨抛光夹具头固定的剖面结构示意图。

具体实施方式

29.下面结合实施例对本发明作进一步说明,但不作为对本发明的限定。

30.请结合图1及图2所示,本实施例涉及的用于半导体芯片端面研磨抛光用固定夹具包括夹具基座1、夹具本体2、芯片盖板3和测微装置4,夹具本体2设有相对的前端面201、后端面202以及若干侧面203,侧面203与前端面201和后端面202相邻。本实施例中,夹具本体2为长方体,包括四个侧面203,一次夹装可以加工四个芯片5,夹具本体2的后端面202抵靠在夹具基座1,芯片盖板3设有四块,分别固定于夹具本体2的四个侧面203,测微装置4固定在夹具本体2的前端面201。其中夹具基座1以及测微装置4是在固定芯片5时使用,在研磨抛光时则仅使用夹具本体2和芯片盖板3。

31.请结合图3至图7所示,夹具本体2的每个侧面203设有一个矩形的芯片固定槽204,芯片固定槽204的长度方向与夹具本体2的前端面201垂直。芯片固定槽204于前端面201形成开口,芯片固定槽204用于放置芯片5,芯片5待加工的一端可以从芯片固定槽204的开口伸出,从而突出于夹具本体2的前端面201。侧面203上位于芯片固定槽204的两侧分别开设两个固定孔205用于固定芯片盖板3,芯片盖板3的两侧设有腰型孔301,螺钉(图上未示出)穿过腰型孔301并配合固定孔205将芯片盖板3固定于夹具本体2的侧面203,因此,当拧松螺钉时,芯片盖板3可以在螺钉及腰型孔301的配型导向下沿夹具本体2的前后方向移动。芯片盖板3的后侧弯折形成伸入芯片固定槽204的下垂尾部302,芯片盖板3的下表面设有保护垫303,芯片5放入芯片固定槽204的后,芯片盖板3具有保护垫303的一面下合在芯片5上,移动芯片盖板3可以使下垂尾部302推动芯片5在芯片固定槽204内移动,从而改变芯片5突出夹具本体2的前端面201的距离。

32.夹具基座1设有靠背101和支撑凹台102,靠背101抵靠夹具本体2的后端面202,支撑凹台102对称设置在靠背101的两侧,支撑凹台102用于支撑夹具本体2的相邻侧面203的交界棱。靠背101上设有真空抽气通道103,芯片固定槽204的底部设有用于吸附芯片5的真空吸附槽孔206,真空吸附槽孔206的另一端开口设置在夹具本体2的后端面202。当夹具本体2由支撑凹台102支撑时,处于顶部的侧面203的真空吸附槽孔206与靠背101的真空抽气通道103连通,通过真空抽气通道103对真空吸附槽孔206抽气从而将芯片5吸附在芯片固定槽204内。

33.请结合图8所示,测微装置4包括测微基座401和测微器402,测微装置4的作用是用于控制芯片5突出夹具本体2的前端面201的程度。夹具本体2的前端面201的中央设置基座固定孔207,测微基座401的中央设置固定通孔403,由螺钉将测微基座401固定在夹具本体2的前端面201,卸除螺钉即可拆除测微基座401。为了便于定位测微基座401,在夹具本体2的

前端面201围绕中心位置以中心对称方式设置四个定位孔208,在测微基座401上围绕固定通孔403设置三个定位销404,定位销404的位置与定位孔208位置相对应。固定测微基座401时,将定位销404插入定位孔208即可,为了方便后续夹具本体2在研磨抛光夹具头的安装,定位孔208设置为台阶通孔。测微器402固定于测微基座401,测微器402的测微顶杆405与夹具本体2的前端面201垂直,测微顶杆405可将对于夹具本体2的前端面201进行移动以远离或靠近夹具本体2的前端面201,测微器402测定夹具本体2的前端面201与测微顶杆405的间距。

34.采用本实施例的用于半导体芯片端面研磨抛光用固定夹具进行芯片研磨抛光的具体方法如下:

35.第一步:设定和测量芯片5的数据:

36.设定:每个芯片位置刻度线501突出于夹具本体2的前端面201的距离l为1mm。

37.测量:用带测量功能的数字显微镜(精度1微米)测量芯片被加工端面到刻度线501的距离d,则芯片端面整体突出夹具本体2的前端面201的计算值t=1mm+d。

38.4个样品芯片5的测量值及计算值如下:

39.芯片一:d1a=0.365mm,t1a=1.365mm

40.芯片二:d2a=0.386mm,t2a=1.386mm

41.芯片三:d3a=0.374mm,t3a=1.374mm

42.芯片四:d4a=0.382mm,t4a=1.382mm

43.研磨抛光后目标:0≦d≦10um(0.01mm)

44.第二步:芯片突出量调节整体工装的组装。

45.将夹具本体2固定在夹具基座1上,测微装置4固定在夹具本体2的前端面201,测微器402用于测量此时处于顶部的芯片固定槽204内的芯片。

46.芯片一的固定:先调节测微器402的测微顶杆405到夹具本体2的前端面201,按清零按钮将测微器402清零,往后调节测微顶杆405使测微器402到读数1.365mm,锁紧测微顶杆405上的固定钮。接着将芯片一放入芯片固定槽204内,芯片盖板3通过螺钉预固定在夹具本体2上,移动芯片盖板3,通过下垂尾部302顶推芯片,使芯片端面与测微器402顶杆的表面贴紧。接着通过夹具基座1的真空抽气通道103打开真空吸附槽孔206的真空,吸住芯片。用扭力扳手将芯片盖板37上的四个螺丝拧紧,压紧芯片,关闭真空吸附槽孔206的真空。在显微镜下进行检查,测量芯片一固定后的实际整体突出量t1b=1.368mm,与t1进行对比,控制误差在+3微米。拆开夹具基座1、夹具本体2以及测微装置4,180度转动固定有芯片一的夹具本体2,重新组装夹具基座1和测微装置4。

47.芯片二的固定:重复与芯片一固定相同的步骤,将芯片二固定在芯片固定槽204内,芯片二位于芯片一的对面。在显微镜下进行检查,测量芯片二固定后的实际整体突出量t2b=1.382mm,与t2进行对比,误差为-4微米。拆开夹具基座1、夹具本体2以及测微装置4,顺时针90度转动固定有芯片一和芯片二的夹具本体2,重新组装夹具基座1和测微装置4。

48.芯片三的固定:重复与芯片一固定相同的步骤,将芯片三固定在芯片固定槽204内,芯片三位于芯片一的相邻面。在显微镜下进行检查,测量芯片三固定后的实际整体突出量t3b=1.372mm,与t3进行对比,误差为-2微米。拆开夹具基座1、夹具本体2以及测微装置4,180度转动固定有芯片一,芯片二,芯片三的夹具本体2,重新组装夹具基座1和测微装置

4。

49.芯片四的固定:重复与芯片一固定相同的步骤,将芯片四固定在芯片固定槽204内,芯片四位于芯片三的对面。在显微镜下进行检查,测量芯片四固定后的实际整体突出量t4b=1.385mm,与t4进行对比,误差为+3微米。

50.四个芯片平均整体突出量(t1b~t4b)=1.377mm。

51.第三步:细磨

52.请结合图10及图11所示,拆开夹具基座1、夹具本体2以及测微装置4,采用螺钉通过夹具本体2的定位孔208将夹具本体2固定在精密研磨抛光夹具头6上,再利用磨盘等进行精细研磨去除330微米左右后,测量芯片被研磨端面到刻度线501的距离d

53.d1c=0.040mm,d2c=0.043mm,d3c=0.041mm,d4c=0.044mm。

54.第四步:抛光

55.采利用抛光盘等进行抛光去除40微米左右后,测量芯片被研磨端面到刻度线501的距离d

56.d1d=0.002mm,d2d=0.004mm,d3d=0.003mm,d4d=0.005mm。

57.经过实验验证,本发明的固定夹具及加工方法,使芯片加工精度达到+5微米以内,优于加工要求的+10微米以内的要求精度,多次重复进行实验,均达到+5微米的精度内,达到并优于应用设计要求。