1.本发明涉及合金化学热处理技术领域,特别涉及一种合金生产用热处理设备。

背景技术:

2.合金在加工时需要使用到化学热处理设备对合金表面的热处理;中国实用新型专利申请号为cn201921089423.x,专利名称为一种可对合金表面均匀热处理的化学热处理设备,包括热处理箱体,所述热处理箱体的顶部固定连接有活动箱,所述活动箱的内腔设有移动板,所述移动板的表面通过转轴与活动箱活动连接,所述活动箱内腔顶部的右侧设有气缸,所述气缸的输出端与移动板活动连接,所述移动板的底部设有半齿,所述半齿的底部啮合有齿板,所述齿板底部的两侧均设有滑杆,所述活动箱内箱的底部开设有与滑杆相适配的滑槽,所述齿板的底部固定连接有移动杆,所述移动杆的底部贯穿活动箱和热处理箱体并延伸至热处理箱体的内腔,所述移动杆的底部固定连接有化学热处理器;化学热处理进行合金表面处理时,化学废液和烟气中的有害气体不易直接排放,现有的排放方式造成环境的污染,使用效果不佳。

技术实现要素:

3.(一)要解决的技术问题本发明的主要目的是提供一种合金生产用热处理设备,解决背景技术的问题。

4.(二)技术方案为了解决上述技术问题,本发明提供了一种合金生产用热处理设备,包括热处理箱体、回转式工件放置台、隔热板、气缸、化学热处理器和浓度检测头,所述热处理箱体的内腔上部设置有隔热板,且隔热板和热处理箱体之间腔体内设置有气缸,且气缸下端伸缩头贯穿隔热板连接有化学热处理器,所述隔热板的下端边缘设置有浓度检测头,所述隔热板下端和热处理箱体形成操作仓,且化学热处理器置于操作仓仓内,所述化学热处理器正对回转式工件放置台,所述热处理箱体的一侧下部设置有多级排风管道,且热处理箱体的另一侧中间部位设置有进风管,所述进风管和多级排风管道与操作仓连通,所述浓度检测头的上端罩有隔热罩,且隔热罩一侧开口与热处理箱体一侧开口对齐,所述热处理箱体一侧上部设置有控制箱,所述控制箱通过耐热型导线与浓度检测头连接;所述热处理箱体的内腔底设置有防扬尘型废液收集结构,且防扬尘型废液收集结构包括第一底环和凸台,所述热处理箱体内底部设置有第一底环,且第一底环的上端设置有凸台,所述凸台与回转式工件放置台密封设置,且凸台、第一底环和热处理箱体之间放置有沙子,所述多级排风管道包括弧形沉沙管道、烟气取样管道和出风管,且热处理箱体的一侧下部连接有弧形沉沙管道,且弧形沉沙管道的另一端连接有烟气取样管道,所述烟气取样管道的另一端连接有出风管,进风管与多级排风管道相互配合,可以实现操作仓仓内烟气的排出,避免烟气中有害气体浓度过高,凸台的倾斜面可以实现化学废液的快速下滑,沙

子与化学废液混合后方便排出。

5.优选的,所述进风管的侧壁设置有电控阀门一,所述弧形沉沙管道与热处理箱体固定连接,且弧形沉沙管道与热处理箱体固定处密封,所述弧形沉沙管道和烟气取样管道之间设置电控阀门二,且烟气取样管道和出风管之间设置电控阀门三,所述控制箱与电控阀门一、电控阀门二和电控阀门三之间通过耐热型导线相连接;优选的,所述控制箱与热处理箱体固定连接,且控制箱的后端开孔与隔热罩一侧开孔对齐,所述热处理箱体和第一底环固定连接,且第一底环和凸台一体设置;优选的,所述弧形沉沙管道呈“y”字形设置,且弧形沉沙管道的下端支管设置密封堵头,所述烟气取样管道呈“t”字形设置,且烟气取样管道的上端支管通过法兰与烟气取样器相连接,当弧形沉沙管道呈“y”字形设置时,可以提高沙子的排出,沙子不断在弧形沉沙管道内沉降后,打开弧形沉沙管道下端支管的堵头,可以实现沙子的排出,当烟气取样管道呈“t”字形设置,方便烟气取样管道与烟气取样器连接,避免烟气中含有的颗粒进入烟气取样器内;优选的,所述防扬尘型废液收集结构还包括漏液网架、漏液孔、第二底环、倾斜框、支撑框、弯折框和弧形框,所述凸台的上端边缘设置有漏液网架,且漏液网架的侧壁开设有漏液孔,所述漏液网架的上端设置有倾斜框,且倾斜框的上端外边缘设置有第二底环,所述第一底环和凸台连接处设置有支撑框,且支撑框的上端设置有弯折框,所述弯折框的上端设置有弧形框,所述第一底环、支撑框、弯折框、第二底环和热处理箱体内壁之间形成沉降仓,且沙子置于支撑框和凸台形成的放置仓内,弯折框可以弯折一定的角度,进而调整弧形框下端边缘的角度,热风通过沙子放置仓时卷起沙子,弧形框可以实现沙子的阻挡,避免沙子飞扬,热风带着沙子进入沉降仓时,部分沙子在沉降仓处沉降,热风在进入弧形沉沙管道,实现烟气中沙子的多次沉降,进一步提升烟气取样器取样的质量;优选的,所述支撑框和弯折框之间焊接固定,且弯折框和弧形框之间焊接固定,所述弧形框的内弧面正对支撑框和凸台形成的放置仓,所述弧形框和弯折框与第二底环和倾斜框之间有缝隙;优选的,所述倾斜框下端开口的边缘处接触漏液网架,且倾斜框和漏液网架焊接固定,所述弧形沉沙管道的开口对准沉降仓的上腔体,所述回转式工件放置台从倾斜框开口伸出;优选的,所述进风管与热风机相连接,且进风管通入地热风依次流过操作仓、凸台、弧形沉沙管道和烟气取样管道从出风管排出。

6.(三)有益效果本发明的上述技术方案具有如下优点:本发明提供的合金生产用热处理设备,1、进风管与多级排风管道相互配合,可以实现操作仓仓内烟气的排出,避免烟气中有害气体浓度过高,凸台的倾斜面可以实现化学废液的快速下滑,沙子与化学废液混合后方便排出;2、当弧形沉沙管道呈“y”字形设置时,可以提高沙子的排出,沙子不断在弧形沉沙管道内沉降后,打开弧形沉沙管道下端支管的堵头,可以实现沙子的排出,当烟气取样管道呈“t”字形设置,方便烟气取样管道与烟气取样器连接,避免烟气中含有的颗粒进入烟气取

样器内;3、弯折框可以弯折一定的角度,进而调整弧形框下端边缘的角度,热风通过沙子放置仓时卷起沙子,弧形框可以实现沙子的阻挡,避免沙子飞扬,热风带着沙子进入沉降仓时,部分沙子在沉降仓处沉降,热风在进入弧形沉沙管道,实现烟气中沙子的多次沉降,进一步提升烟气取样器取样的质量。

附图说明

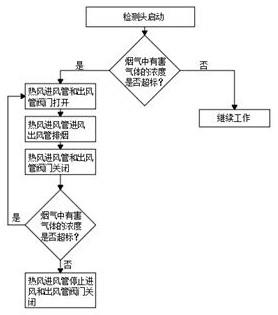

7.图1为本发明的整体结构示意图;图2为本发明的整体结构分解示意图;图3为本发明的整体结构剖视图;图4为本发明的防扬尘型废液收集结构分解示意图;图5为本发明的弯折框和弧形框分解示意图;图6为本发明的图3中a处放大示意图;图7为本发明的热风流向示意图;图8为本发明的烟气有害气体浓度流程图;图9为本发明的控制系统图。

8.图中:1、热处理箱体;2、回转式工件放置台;3、防扬尘型废液收集结构;301、第一底环;302、凸台;303、漏液网架;304、漏液孔;305、第二底环;306、倾斜框;307、支撑框;308、弯折框;309、弧形框;4、多级排风管道;401、弧形沉沙管道;402、烟气取样管道;403、出风管;5、进风管;6、隔热板;7、操作仓;8、气缸;9、化学热处理器;10、隔热罩;11、浓度检测头;12、控制箱;13、沉降仓;14、沙子。

具体实施方式

9.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

10.实施例一:如图1、2、3、4、7、8、9所示,一种合金生产用热处理设备,包括热处理箱体1、回转式工件放置台2、隔热板6、气缸8、化学热处理器9和浓度检测头11,热处理箱体1的内腔上部设置有隔热板6,且隔热板6和热处理箱体1之间腔体内设置有气缸8,且气缸8下端伸缩头贯穿隔热板6连接有化学热处理器9,隔热板6的下端边缘设置有浓度检测头11,隔热板6下端和热处理箱体1形成操作仓7,且化学热处理器9置于操作仓7仓内,化学热处理器9正对回转式工件放置台2,热处理箱体1的一侧下部设置有多级排风管道4,且热处理箱体1的另一侧中间部位设置有进风管5,进风管5和多级排风管道4与操作仓7连通,浓度检测头11的上端罩有隔热罩10,且隔热罩10一侧开口与热处理箱体1一侧开口对齐,热处理箱体1一侧上部设置有控制箱12,控制箱12通过耐热型导线与浓度检测头11连接;热处理箱体1的内腔底设置有防扬尘型废液收集结构3,且防扬尘型废液收集结构3包括第一底环301和凸台302,热处理箱体1内底部设置有第一底环301,且第一底环301的上端设置有凸台302,凸台302与回转式工件放置台2密封设置,且凸台302、第一底环301和热处理箱体1之间放置有沙子14,多级排风管道4包括弧形沉沙管道401、烟气取样管道402

和出风管403,且热处理箱体1的一侧下部连接有弧形沉沙管道401,且弧形沉沙管道401的另一端连接有烟气取样管道402,烟气取样管道402的另一端连接有出风管403,进风管5与热风机相连接,且进风管5通入的热风依次流过操作仓7、凸台302、弧形沉沙管道401和烟气取样管道402从出风管403排出,进风管5的侧壁设置有电控阀门一,弧形沉沙管道401与热处理箱体1固定连接,且弧形沉沙管道401与热处理箱体1固定处密封,弧形沉沙管道401和烟气取样管道402之间设置电控阀门二,且烟气取样管道402和出风管403之间设置电控阀门三,控制箱12与电控阀门一、电控阀门二和电控阀门三之间通过耐热型导线相连接,控制箱12与热处理箱体1固定连接,且控制箱12的后端开孔与隔热罩10一侧开孔对齐,热处理箱体1和第一底环301固定连接,且第一底环301和凸台302一体设置,回转式工件放置台2下端圆杆对准凸台302上端中间开孔,回转式工件放置台2与凸台302之间密封处理,热处理箱体1的底部安装第一底环301和凸台302,对第一底环301和热处理箱体1之间进行密封处理,第一底环301和凸台302的上端放置沙子14,进风管5与热处理箱体1密封固定,多级排风管道4设置的弧形沉沙管道401接触热处理箱体1一侧下部开孔处,热处理箱体1和弧形沉沙管道401之间焊接固定,且热处理箱体1和弧形沉沙管道401的接触端密封处理,弧形沉沙管道401和烟气取样管道402之间安装电控阀门二,烟气取样管道402和出风管403之间安装电控阀门三,进风管5侧壁安装电控阀门一,控制箱12通过耐热型导线与浓度检测头11、电控阀门一、电控阀门二和电控阀门三连接,控制箱12通过传输信号至浓度检测头11、电控阀门一、电控阀门二和电控阀门三的控制模块,各个执行部件的控制模块控制执行器,化学热处理器9对回转式工件放置台2上端工件进行化学热处理时,化学废液滴落至凸台302处,化学废液沿着凸台302外壁倾斜面下滑,直至化学废液接触沙子14,凸台302的内壁开孔处设置堵头,实现凸台302开孔的密封,避免沙子14排出,多级排风管道4设置的弧形沉沙管道401可以实现沙子14的沉降,避免沙子14进入烟气取样管道402内,影响烟气取样管道402内烟气的取样,进风管5与多级排风管道4相互配合,可以实现操作仓7仓内烟气的排出,避免烟气中有害气体浓度过高,凸台302的倾斜面可以实现化学废液的快速下滑,沙子14与化学废液混合后方便排出,浓度检测头11对操作仓7仓内烟气进行有害气体浓度检测,检测结果通过信号传输至控制箱12处,控制箱12分析、对比数据后,控制箱12的数字化控制系统传输信号至电控阀门一和电控阀门二,打开电控阀门一和电控阀门二,进风管5通入热风和操作仓7内加入有害气体处理物质,进行有害气体的处理,烟气进入烟气取样管道402内,再关闭电控阀门二,烟气取样器取样后,取样数据显示烟气中有害气体符合排放标准后,再打开电控阀门二、电控阀门三,实现烟气的排出。

11.实施例二:如图6所示,一种合金生产用热处理设备的另一种多级排风管道,弧形沉沙管道401呈“y”字形设置,且弧形沉沙管道401的下端支管设置密封堵头,烟气取样管道402呈“t”字形设置,且烟气取样管道402的上端支管通过法兰与烟气取样器相连接,当弧形沉沙管道401呈“y”字形设置时,可以提高沙子14的排出,沙子14不断在弧形沉沙管道401内沉降后,打开弧形沉沙管道401下端支管的堵头,可以实现沙子14的排出,当烟气取样管道402呈“t”字形设置,方便烟气取样管道402与烟气取样器连接,避免烟气中含有的颗粒进入烟气取样器内。

12.实施例三:

如图2、3、4、5、7所示,一种合金生产用热处理设备的另一种防扬尘型废液收集结构,防扬尘型废液收集结构3还包括漏液网架303、漏液孔304、第二底环305、倾斜框306、支撑框307、弯折框308和弧形框309,凸台302的上端边缘设置有漏液网架303,且漏液网架303的侧壁开设有漏液孔304,漏液网架303的上端设置有倾斜框306,且倾斜框306的上端外边缘设置有第二底环305,第一底环301和凸台302连接处设置有支撑框307,且支撑框307的上端设置有弯折框308,弯折框308的上端设置有弧形框309,第一底环301、支撑框307、弯折框308、第二底环305和热处理箱体1内壁之间形成沉降仓13,且沙子14置于支撑框307和凸台302形成的放置仓内,支撑框307和弯折框308之间焊接固定,且弯折框308和弧形框309之间焊接固定,弧形框309的内弧面正对支撑框307和凸台302形成的放置仓,弧形框309和弯折框308与第二底环305和倾斜框306之间有缝隙,倾斜框306下端开口的边缘处接触漏液网架303,且倾斜框306和漏液网架303焊接固定,弧形沉沙管道401的开口对准沉降仓13的上腔体,回转式工件放置台2从倾斜框306开口伸出,弯折框308可以弯折一定的角度,进而调整弧形框309下端边缘的角度,热风通过沙子14放置仓时卷起沙子14,弧形框309可以实现沙子14的阻挡,避免沙子14飞扬,热风带着沙子14进入沉降仓13时,部分沙子14在沉降仓13处沉降,热风在进入弧形沉沙管道401,实现烟气中沙子14的多次沉降,进一步提升烟气取样器取样的质量。

13.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

14.在本发明的描述中,除非另有说明,“若干”的含义是一个或多个;“多个”的含义是两个或两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

15.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。