1.本发明涉及锂离子电池技术领域,尤其涉及一种用于锂离子电池负极的高熵合金、电池负极材料及其制备方法。

背景技术:

2.锂离子电池以其环境友好,能量转换率高,可快速充放电等优点在现有化学电源中脱颖而出,被认为是电动汽车的首选电源。然而,受限于传统石墨负极的低放电容量(372mah/g),当前锂离子动力电池在能量密度、功率密度上与内燃机相比还相差甚远,不能满足电动汽车续航里程的需求。作为核心组成部分之一,负极材料是提高锂离子电池能量密度并决定电池性能优劣的关键因素,因此,开发大容量、高性能的负极材料是目前学术界和工业界面临的首要任务和共同目标。

3.相比石墨而言,合金型负极材料可以与金属li进行多电子合金化反应,从而贡献出较大的理论容量,如si可以与li反应生成li

4.4

si合金,使其放电容量高达4200mah/g,是石墨的10倍之多;ge可以与li反应生成li

4.4

ge贡献出1600mah/g的理论容量;p可以与li反应生成li3p贡献出2596mah/g的理论容量;sn可以与li反应生成li

4.4

sn贡献出996mah/g的理论容量;sb可以与li反应生成li3sb贡献出760mah/g的理论容量。上述材料具有较高的储锂活性、良好的金属导电性和较大的放电容量,加上资源丰富,廉价环保的特点,有望成为大容量负极材料的候选者。

4.然而,尽管上述合金型负极材料具有高的储锂活性和较大的放电容量,其在充放电过程中会遭受到巨大的应力应变和体积膨胀,体积膨胀系数高达400%,使活性材料遭受严重的晶体结构坍塌,颗粒形貌破裂,电极粉化脱落,最终导致电池的循环寿命和快速充放电的倍率性能快速衰减。此外,由于电极材料表面固态电解质(sei)膜的持续破坏和重新生长,以及活性颗粒表界面的副反应,消耗了大量不可逆li

+

,使得合金型单质负极材料的首次库伦效率ice(充电容量/放电容量)极低《75%,远小于商业化的石墨负极材料(》90%)。因此,合金型负极材料较差的循环稳定性和较低的首次库伦效率极大地阻碍合金型负极材料的进一步发展和产业化,如何提高合金型负极材料的循环稳定性和可逆性成为科研学术界和工业界面临的共同难题。

技术实现要素:

5.本发明所要解决的技术问题在于,提供一种用于锂离子电池负极的高熵合金,具有比容量大、可逆性高、倍率性能好、循环性能优异等优点。

6.为了解决上述技术问题,本发明提供了一种用于锂离子电池负极的高熵合金,其包括以下组分:ge、sn、sb、si、cu、fe、p。

7.作为上述方案的改进,所述ge、sn、sb、si、cu、fe、p的摩尔比为0.1~0.3:0.05~0.2:0.01~0.06:0.01~0.06:0.01~0.06:0.01~0.06:0.8~1.2。

8.作为上述方案的改进,所述ge、sn、sb、si、cu、fe、p的摩尔比为0.2:0.1:0.05:0.05:0.05:0.05:1。

9.本发明还提供了一种用于锂离子电池负极的高熵合金的制备方法,包括以下步骤:

10.s1、将各种原料在惰性气氛下混合,得到混合料;

11.s2、将混合料球磨,得到粉料;

12.s3、将所述粉料压制,得到片材;

13.s4、将所述片材在400~500℃烧成,得到半成品;其中,烧成过程中,维持惰性气氛;

14.s5、将所述半成品破碎,即得到用于锂离子电池负极的高熵合金。

15.作为上述方案的改进,步骤s2中,料球比为20:1,球磨转速为350~450rpm;对混合料进行10~20次球磨,单次球磨时间为0.8~1.5h,相邻次球磨之间的间隔时间为10~20min。

16.所述球料比为20:1的作用是保证球磨过程有足够的碰撞剪切力,为反应的进行提供足够的能量;在惰性气氛下的作用是排出不锈钢罐子内部的空气,使罐子内部充满惰性气氛,防止后续球磨过程中ge、sn、sb、si、cu、fe、p元素发生氧化。

17.所述球磨转速为350~450rpm,对混合料进行10~20次球磨,单次球磨时间为0.8~1.5h的作用是为反应提供足够的碰撞剪切力、足够的反应时间和反应能量,保证反应持续进行,若反应时间小于15h则会有少量的ge、p等原料反应不完全,而反应时间大于12h会消耗额外的能量和时间,导致成本增加,并且可能会引入额外的铁屑杂质;“相邻次球磨之间的间隔时间为10~20min”作用是为仪器进行正-反转的切换提供缓冲时间,也在一定程度上起到保护仪器的作用。

18.作为上述方案的改进,步骤s3中,成型压力为10~20mpa;其作用是为了更好的促进烧结,取得更好的煅烧效果。

19.作为上述方案的改进,步骤s4中,先将所述片材以1~5℃/min的升温速率升温至400~500℃,然后保温3~5h,即得到半成品。将所述片材在400~500℃烧成是为了促进高熵合金各组分间的反应完全和微观组织形貌及结构物相的生成。

20.本发明还提供了一种锂离子电池负极材料,其包括碳材料和如上所述的用于锂离子电池负极的高熵合金。

21.作为上述方案的改进,所述碳材料包括导电炭黑c

45

、super p、天然石墨、乙炔黑、科琴黑、活性炭中的一种或多种。

22.作为上述方案的改进,所述的用于锂离子电池负极的高熵合金和碳材料的质量比为5~7:2~4。

23.本发明还提供了一种锂离子电池负极材料的制备方法,包括以下步骤:

24.将用于锂离子电池负极的高熵合金和碳材料在惰性气氛下混合,然后再球磨,即得到锂离子电池负极材料;

25.其中,料球比为20:1,球磨转速为350~450rpm,进行球磨5~15次,单次球磨时间为0.8~1.5h,相邻次球磨之间的间隔时间为10~20min。

26.采用本发明,具有如下有益效果:

27.1.本发明用于锂离子电池负极的高熵合金,其包括以下组分:ge、sn、sb、si、cu、fe、p,该高熵合金比容量大、可逆性高、倍率性能好、循环性能优异;该高熵合金的“协同效应”来缓冲元素组分间的体积膨胀,提高导电性,维持电极形貌的完整,从而改善电池的循环寿命和首次库伦效率;该高熵合金呈短程无序的无定形非晶态材料,结晶性低,混合熵明显高于传统金属单质和二元合金,稳定性更高。

28.2.相比于传统价格昂贵的过渡金属元素(如co、mn、ru等),本发明采用资源丰富、价格低廉的zn、cu、fe、si、p等元素制备得到的高熵合金,在保持同等电化学性能水平的基础上,极大地降低了材料成本,易于大规模制备推广和使用。

29.3.本发明的锂离子电池负极材料,将用于锂离子电池负极的高熵合金进一步与碳材料复合,利用碳材料的机械柔性、高导电性和电化学稳定性极大提升了电池的快充、快放倍率性能,进一步提高循环稳定性。

30.4.本发明采用机械球磨法制备高熵合金,可以在常温常压下进行,耗能少,产率高,产物纯度高,节约成本,易于大规模推广与制备。

附图说明

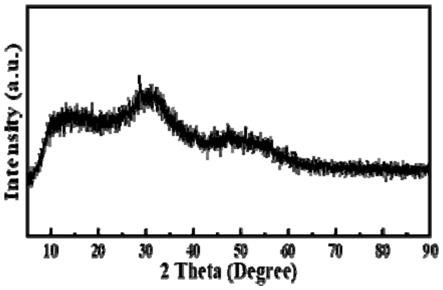

31.图1为本发明实施例1中用于锂离子电池负极的高熵合金ge

0.2

sn

0.1

sb

0.05

si

0.05

cu

0.05

fe

0.05

p的xrd图;

32.图2为本发明实施例1中用于锂离子电池负极的高熵合金ge

0.2

sn

0.1

sb

0.05

si

0.05

cu

0.05

fe

0.05

p的hrtem、sem和元素分布图;

33.图3为本发明实施例1中用于锂离子电池负极的高熵合金ge

0.2

sn

0.1

sb

0.05

si

0.05

cu

0.05

fe

0.05

p的充放电曲线图;

34.图4为本发明实施例2中锂离子电池负极材料ge

0.2

sn

0.1

sb

0.05

si

0.05

cu

0.05

fe

0.05

p/c的充放电曲线图;

35.图5为本发明实施例2中锂离子电池负极材料ge

0.2

sn

0.1

sb

0.05

si

0.05

cu

0.05

fe

0.05

p/c的循环寿命曲线图。

具体实施方式

36.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。

37.实施例1

38.本实施例提供了一种用于锂离子电池负极的高熵合金,其包括以下组分:ge、sn、sb、si、cu、fe、p,其摩尔比为0.2:0.1:0.05:0.05:0.05:0.05:1。

39.该用于锂离子电池负极的高熵合金的制备方法,包括以下步骤:

40.s1、将上述粉末状的ge(aladdin,99.999%)、sn(aladdin,99.99%)、sb(aladdin,99.99%)、si(aladdin,99.99%)、cu(aladdin,99.99%)、fe(aladdin,99.999%)、p(aladdin,99.9%)分别按质量0.615g、0.503g、0.258g、0.059g、0.135g、0.118g、1.313g进行称量后,加入到含有不锈钢珠子的不锈钢球磨罐中,其中,球料比为20:1;将不锈钢罐子放入到氩气保护的手套箱中,在手套箱内对不锈钢罐子进行封装盖紧,得到混合料;

41.s2、将不锈钢罐子从手套箱中取出,安装到球磨机上固定和拧紧后,进行球磨;其

中,球磨转速为400rpm,对混合料进行15次球磨,单次球磨时间为1h,相邻次球磨之间的间隔时间为15min,得到粉料;

42.s3、采用压片机将粉料压制得到片材,其中,成型压力为15mpa,保压时间为10min;

43.s4、在氩气或氮气的保护下,将片材放入管式炉中,以2℃/min的升温速率升至400℃烧结4h,得到半成品;

44.s5、在氩气保护下,将半成品以300rpm球磨3h,即得到用于锂离子电池负极的高熵合金ge

0.2

sn

0.1

sb

0.05

si

0.05

cu

0.05

fe

0.05

p。

45.图1为本发明所制备的用于锂离子电池负极的高熵合金ge

0.2

sn

0.1

sb

0.05

si

0.05

cu

0.05

fe

0.05

p的xrd图,从图中可以看出,制备得到的用于锂离子电池负极的高熵合金ge

0.2

sn

0.1

sb

0.05

si

0.05

cu

0.05

fe

0.05

p没有衍射峰,是一类无定形的非晶态材料,各组分单质元素的衍射峰均已消失,说明材料已经完全反应,具有较高的产率和纯度。该高熵合金短程无序的非晶态特征在一定程度上可以减缓锂化过程中的结构应力应变,从而减少颗粒的粉化脱落,维护电极形貌的完整;相比于高结晶态而言,其非晶态特征更能使电池拥有良好的循环稳定性和电化学性能。

46.图2为本发明所制备的用于锂离子电池负极的高熵合金ge

0.2

sn

0.1

sb

0.05

si

0.05

cu

0.05

fe

0.05

p的hrtem、sem和元素分布图,对制备得到的用于锂离子电池负极的高熵合金ge

0.2

sn

0.1

sb

0.05

si

0.05

cu

0.05

fe

0.05

p进行透射电子显微镜(tem)分析,从低倍tem图可以观察到,该高熵合金的一次颗粒粒径大概在100~150nm。从高分辨hrtem图进一步分析,没有观察到明显的晶格条纹,进一步验证了该高熵合金短程无序的非晶态特征。

47.从图2中的扫描电子显微镜sem图可以看出,该高熵合金的形貌是由一次纳米颗粒团聚为微米级的二次粒子组成,颗粒直径从一微米到几微米,其表面形貌、形状均无规则。

48.如图2,对该高熵合金的元素进行分析,从eds图可以看出ge、sn、sb、si、cu、fe、p元素均匀分布,呈现出原子级的高度复合状态,而非简单的物理混合,表明其原料均已完全反应。

49.本发明所制备的用于锂离子电池负极的高熵合金ge

0.2

sn

0.1

sb

0.05

si

0.05

cu

0.05

fe

0.05

p也可直接用做锂离子电池负极材料。

50.电池组装:将用于锂离子电池负极的高熵合金ge

0.2

sn

0.1

sb

0.05

si

0.05

cu

0.05

fe

0.05

p按1.5%,乙炔黑10%,粘结剂10%的质量百分比制备成锂离子电池负极片,采用金属锂片为正极。在电压范围为0~3v下,对组装的锂离子电池的电化学性能进行测试。

51.图3为本发明所制备的用于锂离子电池负极的高熵合金ge

0.2

sn

0.1

sb

0.05

si

0.05

cu

0.05

fe

0.05

p的充放电曲线图,对制备得到的用于锂离子电池负极的高熵合金ge

0.2

sn

0.1

sb

0.05

si

0.05

cu

0.05

fe

0.05

p进行电化学性能测试,其首次放电容量高达1448mah/g,是商业石墨负极材料(372mah/g)的4倍之多。再者,该高熵合金的首次充电容量为1335mah/g,首次库伦效率高达92%,具有很高的反应活性和可逆性,达到商业化水平,避免了预锂化工艺,解决了传统合金型负极材料可逆性差、库伦效率低(《75%)的应用难题。

52.实施例2

53.本实施例提供了一种锂离子电池负极材料,包括实施例1的用于锂离子电池负极的高熵合金ge

0.2

sn

0.1

sb

0.05

si

0.05

cu

0.05

fe

0.05

p和碳材料;其中碳材料的质量为0.857g,其中碳材料为导电炭黑c

45

。

54.该锂离子电池负极材料的制备方法,包括以下步骤:

55.将ge

0.2

sn

0.1

sb

0.05

si

0.05

cu

0.05

fe

0.05

p和碳材料加入到含有不锈钢珠子和粉末材料的球料比为20:1的不锈钢球磨罐中,球磨转速为400rpm,对混合料进行10次球磨,单次球磨时间1h,相邻次球磨之间的间隔时间为15min,即可得到锂离子电池高熵合金/碳复合负极材料ge

0.2

sn

0.1

sb

0.05

si

0.05

cu

0.05

fe

0.05

p/c。

56.电池组装:将锂离子电池高熵合金/碳复合负极材料ge

0.2

sn

0.1

sb

0.05

si

0.05

cu

0.05

fe

0.05

p/c按1.5%,乙炔黑10%,粘结剂10%的质量百分比制备成锂离子电池负极片,采用金属锂片为正极。在电压范围为0~3v下,对组装的锂离子电池的电化学性能进行测试。

57.图4为本发明所制备的锂离子电池负极材料ge

0.2

sn

0.1

sb

0.05

si

0.05

cu

0.05

fe

0.05

p/c的充放电曲线图,从图中可以看出,制备得到的锂离子电池负极材料ge

0.2

sn

0.1

sb

0.05

si

0.05

cu

0.05

fe

0.05

p/c在保持较高的反应活性和较大的放电容量的同时,利用碳材料的高导电性、机械柔性和化学稳定性极大地提升了电池的循环寿命,经过前五圈循环,可逆充电容量基本没有衰减,具有良好的循环稳定性。

58.图5为本发明所制备的锂离子电池负极材料ge

0.2

sn

0.1

sb

0.05

si

0.05

cu

0.05

fe

0.05

p/c的循环寿命曲线图,对制备得到的锂离子电池负极材料ge

0.2

sn

0.1

sb

0.05

si

0.05

cu

0.05

fe

0.05

p/c进行长循环性能测试。在100ma/g的电流密度下,对电池持续恒流充放电8h,经过100圈后,电池容量基本没有衰减,具有优异的循环稳定性和电化学性能。

59.以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属本发明所涵盖的范围。