1.本实用新型属于激光熔覆设备技术领域,尤其是涉及一种三进十二束出型同轴式激光熔覆喷嘴。

背景技术:

2.激光熔覆过程中,粉末汇聚的精度及均匀性是影响熔覆粉末利用率以及熔覆层尺寸质量的重要影响因素。随着高速激光熔覆等新型技术的出现,又对大送粉量下的高汇聚精度送粉提出了更高的要求。目前,激光熔覆的送粉方式基本采用环形同轴或多束流同轴送粉,对于多束流同轴送粉而言,其粉斑的均匀性低以及汇聚粉斑过大一直是制约其在高速激光熔覆上应用的阻碍。对于多束流同轴送粉而言,粉末通道数量如果过少,则粉末经多个粉末通道射出后汇聚而成的粉斑形状不够均匀。但现有的将粉末通道集成于自身内的喷嘴因为各个粉末通道多为彼此独立的结构设计,每条粉末通道均需占用喷嘴的一定体积,受此限制,此类喷嘴的粉末输出束流往往最多也仅仅局限于六束,如果再增加束流数,则喷嘴整体体积大为增加,无法适用于需要小体积喷嘴的加工场景。

技术实现要素:

3.有鉴于此,本实用新型提出一种三进十二束出型同轴式激光熔覆喷嘴,具体为:

4.三进十二束出型同轴式激光熔覆喷嘴,包括外芯和内芯,通过外芯和内芯各自的中心通孔对接合并共同构成位于喷嘴中心的激光束通道,通过内芯和外芯的套接共同构成均分环腔,均分环腔上部与三个粉末输入通道孔联通,下端则分别与十二个粉末输出通道孔联通。

5.均分环腔腔内空间整体呈以激光束通道轴心为中心的环形体,内芯构建形成均分环腔的顶壁和内侧壁,外芯构建形成均分环腔的外侧壁和底壁,三个粉末输入通道孔和十二个粉末输出通道孔分别以激光束通道轴心为中心均匀分布开设于外芯上。

6.三个粉末输入通道孔的输出孔口分别开设于均分环腔的外侧壁上部,十二个粉末输出通道孔的顶部入口分别开设于均分环腔的底壁上。

7.均分环腔的内侧壁在粉末输入通道孔的输出孔口与粉末输出通道孔的顶部入口之间的环形区域周向均设有十二块分流块,每块分流块分别沿径向朝向分环腔外侧壁凸出,相邻两个分流块之间的间隙形成分流通道。

8.每块分流块的底端正对且位于一粉末输出通道孔的顶部入口的正上方且留有第二间隙,所有第二间隙相贯通构成环形的第二汇流环腔,而每块分流块顶端与均分环腔顶壁之间也通过留有间隙构成环形的第一汇流环腔。

9.每块分流块的周向上的宽度由上至下逐渐增大,分流通道的宽度由上至下逐渐缩窄。

10.每个粉末输入通道孔的输出孔口位于对应一块分流块的顶端面的正上方。

11.每个粉末输出通道孔的顶部入口的正上方正对且位于对应的一块分流块的底端

面。

12.还包括外环套,通过内芯和外环套的密封套接共同构成冷却水通道。

13.每个粉末输出通道孔的顶部入口呈喇叭口状

14.本实用新型结构简洁,提高了粉末利用率,且在能提供多达十二束流粉末输出的同时还能确保了体积小型化,安装维护也较为便捷。

附图说明

15.构成本实用新型的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

16.图1为本实用新型整体的立体示意图;

17.图2为本实用新型的仰视示意图;

18.图3为本实用新型的俯视示意图;

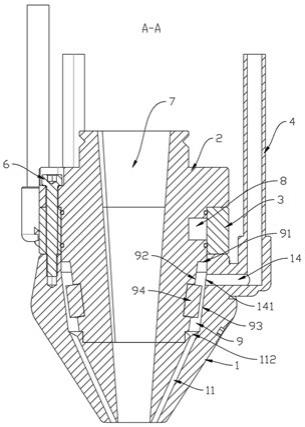

19.图4为图3中a-a向剖视示意图;

20.图5为图3中b-b向剖视示意图;

21.图6为外芯的立体示意图;

22.图7为外芯的俯视示意图;

23.图8为图7中c-c向剖视示意图;

24.图9为外环套的立体示意图;

25.图10为内芯的立体示意图;

26.图11为内芯的侧视示意图;

27.图12为图11中d-d向剖视示意图;

28.图13为图11中e-e向剖视示意图。

29.图中的附图标记:

30.外芯1;粉末输出通道孔11;顶部入口112;粉末输入通道孔14;输出孔口141;

31.内芯2;隔离部23;外环套3;粉管4;水管5;紧固螺栓6;激光束通道7;冷却水通道8;

32.均分环腔9;顶壁91;内侧壁92;外侧壁93;分流块94;分流通道941。

具体实施方式

33.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

34.下面将参考附图并结合实施例来详细说明本实用新型。

35.如图所示,本实用新型的三进十二束出型同轴式激光熔覆喷嘴,包括外芯1、内芯2和外环套3,参见图4所示三者通过依次穿经内芯2、外环套3和外芯1的紧固螺栓6紧固在一起,通过外芯1和内芯2各自的中心通孔对接合并共同构成位于喷嘴中心的激光束通道7,通过内芯2和外环套3的密封套接共同构成冷却水通道8,通过内芯2和外芯1的套接共同构成均分环腔9,均分环腔9上部与三个粉末输入通道孔14联通,下端则分别与十二个粉末输出通道孔11联通,熔覆粉末由三个粉末输入通道输入均分环腔9进行均分后,再由十二个粉末输出通道孔11均分输出.

36.本实施例中,每个粉末输入通道孔14分别连接一粉管4,结合图9所示,冷却水通道8的两条水管5直接设置于外环套3上并与外环套3上开设的两条通水孔分别对应联通,结合图12所示,内芯2设有隔离部23将冷却水通道8阻断呈c字型通道,外环套3上的两条通水孔分别与c字型通道的两端贯通。

37.本实施例中,均分环腔9腔内空间整体呈以激光束通道轴心为中心的环形体,内芯2构建形成均分环腔9的顶壁91和内侧壁92,外芯1构建形成均分环腔9的外侧壁93和底壁,三个粉末输入通道孔14和十二个粉末输出通道孔11分别以激光束通道轴心为中心均匀分布开设于外芯1上,且三个粉末输入通道孔14的输出孔口141分别开设于均分环腔9的外侧壁93上部,十二个粉末输出通道孔11的顶部入口112分别开设于均分环腔9的底壁上,均分环腔9的内侧壁92在粉末输入通道孔14的输出孔口141与粉末输出通道孔11的顶部入口112之间的环形区域周向均设有十二块分流块94,每块分流块94分别沿径向朝向均分环腔9外侧壁93凸出,相邻两个分流块94之间的间隙形成分流通道941,每块分流块94的底端正对且位于一粉末输出通道孔11的顶部入口112的正上方且留有第二间隙,所有第二间隙相贯通构成环形的第二汇流环腔,而每块分流块94顶端与均分环腔9顶壁91之间也通过留有间隙构成环形的第一汇流环腔,即通过中部设置的十二个分流块94使得均分环腔9内形成位于上部的第一汇流环腔、位于中部的十二条分流通道941和位于下部的第二汇流环腔,由三个粉末输入通道孔14的输出孔口141输入均分环腔9的三束粉末在第一汇流环腔先经一次汇流,由十二条分流通道941做初步均分成十二束,再经第二汇流环腔做二次汇流,最后经十二个粉末输出通道孔11均匀分配输出为十二束的输出粉末。

38.优选的,参见图12和图13所示,每块分流块94的周向上的宽度由上至下逐渐增大,分流通道941的宽度由上至下逐渐缩窄。此设计便于每条分流通道941能较充分的从第一汇流环腔收拢粉末,进一步促进了分配的均匀性。

39.优选的,每个粉末输入通道孔14的输出孔口141位于对应一块分流块94的顶端面的正上方,由分流块94顶端面第一时间将正上方的输出孔口141输入的粉末进行遮挡从而一分为二,进而能周向流动至更远处的分流通道的上方入口,进一步确保每条分流通道941捕获粉末机会尽量均等。

40.优选的,每个粉末输出通道孔11的顶部入口112的正上方正对且位于对应的一块分流块94的底端面,从而为第二汇流环腔提供更多发挥作用的时间,进一步提升均分效果。

41.优选的,每个粉末输出通道孔11的顶部入口112呈喇叭口状,以便于更好的收集粉末。

42.分流块94可以是与内芯2一体制成,也可如本实施例,在内芯2外周壁对应处开设有分流块的安装槽,分流块94一部分通过过盈配合固定于安装槽中,另一部分凸出于内芯外周壁。

43.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。