1.本实用新型涉及蒸镀掩膜技术领域,尤其涉及一种支撑掩膜版、支撑掩膜组件及蒸镀掩膜部件。

背景技术:

2.oled显示装置由于具有自主发光、色彩鲜艳、低功耗、广视角等优点被应用的越来越广泛。目前,制作oled显示装置时普遍采用蒸镀技术,其中金属掩膜版(metal mask,简称mask)可以有效控制有机材料沉积在基板上的位置,在整个oled显示装置生产工艺中扮演着极其重要的角色。金属掩膜版主要包括通用金属掩膜版(common metal mask,简称cmm)及精细金属掩膜版(fine metal mask,简称fmm),cmm用于蒸镀共通层,fmm用于蒸镀发光层。

3.在以往,随着对精细金属掩膜版的精度要求越来越高,精细金属掩膜版的厚度则越来越下,一般能够达到20~30μm,甚至更薄。这就导致在蒸镀过程中,受重力及source热辐射、蒸发材料产生热量等影响,精细金属掩膜版网面产生下垂,影响蒸镀精度。

4.为了解决上述问题,通常会在精细金属掩膜版的下部增加一层支撑掩膜版,以减小精细金属掩膜版的下垂量。但是,蒸镀过程中,如图2中所示,在支撑掩膜版的蒸镀孔边缘容易沉积有异物4,精细金属掩膜版1与支撑掩膜版贴合后,在该异物位置精细金属掩膜版会出现局部变形,导致蒸镀发光材料时在发光膜层边缘出现“混色”的缺陷,造成蒸镀产品的良率下降。

技术实现要素:

5.基于现有技术中存在的由于上述沉积“异物”导致的发光膜层边缘出现“混色”缺陷的问题,本实用新型提出了如下解决方案:

6.一种支撑掩膜版,该支撑掩膜版上具有若干上下贯通的蒸镀孔,所述的蒸镀孔呈矩形阵列的形式排列;

7.所述的蒸镀孔的上口处设置有凹槽,该凹槽从蒸镀孔的上口边缘向蒸镀孔的外围扩展;

8.所述的凹槽的宽度为d1,所述的蒸镀孔的上口宽度为d2,1mm≤d1-d2≤3mm。

9.更进一步的,所述的凹槽的宽度为d1,所述的蒸镀孔的上口宽度为d2,1.5mm≤d1-d2≤2.5mm。

10.更进一步的,所述的支撑掩膜版的厚度为h0,100μm≤h0≤300μm;

11.所述的凹槽的深度为h1,10μm≤h1≤20μm。

12.更进一步的,所述的支撑掩膜版的厚度为h0,100μm≤h0≤200μm。

13.更进一步的,所述的蒸镀孔的上口宽度为d2,下口宽度为d3,d2≤d3。

14.更进一步的,所述的蒸镀孔包括上部孔体和下部孔体,上部孔体由所述的凹槽的底部向下延伸,下部孔体由所述的支撑掩膜版的下侧面向上延伸并与上部孔体贯通;

15.所述的蒸镀孔的上口宽度为d2,下口宽度为d3,上部孔体与下部孔体交界处的宽度为d4,d4<d2<d3。

16.更进一步的,所述的蒸镀孔的上口宽度d2和下口宽度d3满足:150μm≤d3-d2≤200μm。

17.更进一步的,所述的上部孔体的深度为h2,10μm≤h2≤15μm;

18.所述的下部孔体的侧壁的倾角为α,30

°

≤α≤60

°

。

19.以及

20.一种支撑掩膜组件,该支撑掩膜组件包括:

21.上述的支撑掩膜版;以及

22.掩膜框架,所述的掩膜框架包括框体,框体的中部具有蒸镀窗口;

23.所述的支撑掩膜版设置在上述的掩膜框架的上侧,该支撑掩膜版上的所述的蒸镀孔均位于所述的蒸镀窗口的内侧区域中。

24.以及

25.一种蒸镀掩膜部件,该蒸镀掩膜部件包括:

26.上述的支撑掩膜组件;以及

27.精细金属掩膜版,所述的精细金属掩膜版上具有至少一个蒸镀图案区域,所述的蒸镀图案区域内具有若干供蒸镀膜料通过的开口图案;

28.所述的精细金属掩膜版设置在所述的支撑掩膜版的上侧,且所述的蒸镀图案区域与所述的蒸镀孔相适配。

29.本实用新型中的有益效果为:通过在支撑掩膜版的蒸镀孔的上口设置所述的凹槽,精细金属掩膜版与支撑掩膜版上下贴合后,凹槽能够在蒸镀孔的上口边缘形成一个具有一定宽度和深度的避让区,当有异物进去该避让区时,不会在精细金属掩膜版的蒸镀图案区域边缘形成微小的隆起变形,进而能够避免蒸镀加工时在显示装置的显示区域边缘产生“混色”缺陷,有利于提高显示装置的蒸镀产出良率。

附图说明

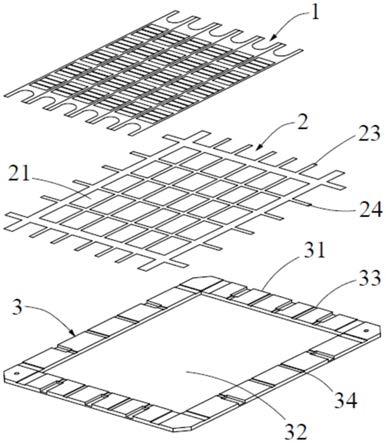

30.图1为本实用新型掩膜组件的结构示意图;

31.图2为用于说明现有技术中精细金属掩膜版与支撑掩膜版的蒸镀孔边缘之间填充有异物状态的示意图;

32.图3为本实用新型中的支撑掩膜版的局部结构示意图;

33.图4为本实用新型中的支撑掩膜版的局部结构示意图;

34.图5为本实用新型中的精细金属掩膜版的结构示意图;

35.图中:1、精细金属掩膜版;11、蒸镀图案区域;

36.2、支撑掩膜版;21、蒸镀孔;211、上部孔体;212、下部孔体;22、凹槽;23、纵向肋片;24、横向肋片;

37.3、掩膜框架;31、框体;32、蒸镀窗口;33、纵向肋槽;34、横向肋槽;

38.4、异物。

具体实施方式

39.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本实用新型一部分实施例,而不是全部的实施例。

40.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“纵向”、“横向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

41.作为本实用新型的一个实施例,参照附图1所示,本实施例提供了一种蒸镀掩膜部件,该蒸镀掩膜部件自上而下依次包括精细金属掩膜版1、支撑掩膜版2和掩膜框架3,支撑掩膜版2和掩膜框架3构成用于支撑精细金属掩膜版1的支撑掩膜组件,其中:

42.如图1中所示,上述的掩膜框架3包括框体31,该框体31一般呈矩形,但是也可以根据需求设计成其它形状,例如圆形、正多边形等;框体31的中部具有蒸镀窗口32,该蒸镀窗口32用于蒸镀膜料通过。

43.上述的支撑掩膜版2为殷钢或sus420不锈钢材质的薄板,用于支撑精细金属掩膜版1;如图1中所示,该支撑掩膜版2上具有若干蒸镀孔21,该蒸镀孔21由上至下贯通支撑掩膜版2,这些蒸镀孔21一般呈矩形阵列的形式排列,当然也可以根据需求按照其它方式排列;所述的蒸镀孔21均位于所述的蒸镀窗口32的内侧区域中;如图3中所示,蒸镀孔21的上口处设置有凹槽22,该凹槽22从蒸镀孔21的上口边缘向蒸镀孔21的外围扩展,也即是说:凹槽22设置在支撑掩膜版2的上侧表面,且蒸镀孔21的上口位于凹槽22底部中间位置,该中间位置一般是指要求蒸镀孔21距凹槽22两侧边缘的距离大体相同,但不必须绝对相同,而是允许有一个微小的误差,例如

±

0.02mm的误差。

44.上述的精细金属掩膜版1为与上述的支撑掩膜版2同材质的金属薄板,该精细金属掩膜版1上具有蒸镀图案区域11,该蒸镀图案区域11与上述的支撑掩膜版2上的蒸镀孔21相适配,同时又与利用所述的蒸镀掩膜部件加工的显示装置的显示区域相适配;所述的蒸镀图案区域11内具有若干供蒸镀膜料通过的上下贯通的开口图案,该开口图案用于供蒸镀膜料通过以制造显示装置的rgb像素;每个支撑掩膜版2上一般可铺设多条精细金属掩膜版1,如图5中所示,每条精细金属掩膜版1上都具有至少一个所述的蒸镀图案区域11,例如每条精细金属掩膜版1上的蒸镀图案区域11可以是一个、两个或三个,甚至更多。

45.如图1中所示,上述的支撑掩膜版2的相应边缘分别具有若干纵向肋片23和若干横向肋片24,纵向肋片23和横向肋片24分别从支撑掩膜版2的相应边缘沿法向向外水平伸出,并且纵向肋片23和横向肋片24分别与相应的蒸镀孔21边缘对齐;在所述的掩膜框架3的框体31上侧面设置有与所述的纵向肋片23相适配的纵向肋槽33,以及与所述的横向肋片24相适配的横向肋槽34。装配时,支撑掩膜版2边缘的纵向肋片23装入掩膜框架3上的纵向肋槽33中,支撑掩膜版2边缘的横向肋片24装入掩膜框架3上的横向肋槽34中,经张紧后通过激光焊接将纵向肋片23和横向肋片24固定在掩膜框架3上,形成本方案中的支撑掩膜组件;然后将精细金属掩膜版1张紧并焊接在支撑掩膜版2上侧,最终形成上述的蒸镀掩膜部件。

46.在以往,精细金属掩膜版1贴合在支撑掩膜版2上以后,处于蒸镀孔21上侧的精细金属掩膜版1上的蒸镀图案区域11会存在一定的下沉量,该下沉量相对较小,因此基本不会

影响蒸镀精度。但是,受凹槽22存在的影响,如果上述支撑掩膜版2上的凹槽22的宽度d1较大,而蒸镀孔21的上口宽度d2较小的情况下,精细金属掩膜版1在上述区域内的下沉量便会有所增加,如果该下沉量超过一定程度就会影响蒸镀精度,甚至导致蒸镀良率下降。

47.为解决这一问题,上述支撑掩膜版2上的凹槽22的宽度d1和蒸镀孔21的上口宽度d2,优选满足:1mm≤d1-d2≤3mm,例如1mm、1.25mm、1.5mm、1.75mm、2mm、2.25mm、2.5mm、2.75mm或3mm;更优选地范围是1.5mm≤d1-d2≤2.5mm。经过这一改进后,在有效避免因异物填充导致精细金属掩膜版1局部隆起变形的同时,能够保证位于凹槽22区域内的精细金属掩膜版1的局部下沉量尽量缩小,使得蒸镀精度和蒸镀良率得意提升。

48.本方案中,通过在支撑掩膜版2的蒸镀孔21的上口设置所述的凹槽22,精细金属掩膜版1与支撑掩膜版2上下贴合后,凹槽22能够在蒸镀孔21的上口边缘形成一个具有一定宽度和深度的避让区,当有异物进去该避让区时,不会在精细金属掩膜版1的蒸镀图案区域11边缘形成如图2中所示的微小隆起变形,进而能够避免蒸镀加工时在显示装置的显示区域边缘产生“混色”缺陷,有利于提高显示装置的蒸镀产出良率。

49.上述的精细金属掩膜版1的厚度一般为20μm~30μm,并且为了追求更高的蒸镀精度,还在朝着更薄的趋势发展。因此,在上述的凹槽22存在的情况下,为了适配较薄的精细金属掩膜版1,尽可能减小精细金属掩膜版1受自身重力产生的下垂量,同时兼顾蒸镀精度,上述的支撑掩膜版2的厚度h0优选为100μm~300μm,例如:100μm、150μm、200μm、250μm或300μm;相应的,所述的凹槽22的深度h1优选为10μm~20μm。更优选地,支撑掩膜版2的厚度h0为100μm~200μm。当然,上述范围是在兼顾蒸镀精度下的优选厚度,在放宽蒸镀精度要求的情况下,支撑掩膜版2的厚度h0也可以在300μm以上,例如350μm、400μm等。

50.值得说明的是,在上述d1、d2、h0和h1的限定范围内,一般情况下:当支撑掩膜版2的厚度h0增大时,所述的凹槽22的深度h1也随之增大;并且,当上述的d1-d2增大时,所述的凹槽22的深度h1同样随之增大。

51.由于支撑掩膜版2的厚度比精细金属掩膜版1的厚度大很多,在这种情况下,蒸镀膜料在通过支撑掩膜版2上的蒸镀孔21时,蒸镀孔21边缘会对蒸镀膜料产生阻挡,造成显示装置的显示区域边缘的膜层厚度低于显示区域内侧位置的膜层厚度,膜层整体均匀性差,导致蒸镀良率降低。

52.为解决这一问题,上述支撑掩膜版2上的蒸镀孔21的上口宽度d2与下口宽度d3应满足:d2≤d3,最好是d2<d3,目的是减少蒸镀孔21下口边缘对蒸镀膜料的阻挡,使蒸镀膜料更多的通过蒸镀孔21,并进入精细金属掩膜版1上的开口图案中,以提高蒸镀材料利用率和蒸镀加工良率。

53.在此基础上,为了进一步优化蒸镀良率,如图4中所示,所述的蒸镀孔21由上部孔体211和下部孔体212组成,上部孔体211由所述的凹槽22的底部向下延伸,下部孔体212由所述的支撑掩膜版2的下侧面向上与上部孔体211贯通,上部孔体211与下部孔体212交界处的宽度为d4,并且d4<d2<d3。更优选的,所述的蒸镀孔21的上口宽度d2和下口宽度d3满足:150μm≤d3-d2≤200μm,在该范围内,可以有效改善上述精细金属掩膜版1上的蒸镀图案区域11边缘的蒸镀精度,提高产品良率。

54.值得说明的是,上述支撑掩膜版2上的凹槽22、上部孔体211和下部孔体212分三步蚀刻而成。首先,在支撑掩膜版2上侧面蚀刻出所述的凹槽22;然后,在凹槽22的底部蚀刻出

两个第二凹槽,该两个第二凹槽相远侧的距离即是上部孔体211上口的宽度,也即是d2;最后,在支撑掩膜版2的下侧面蚀刻出下部孔体212,该下部孔体212与上部孔体211贯通形成所述的蒸镀孔21。

55.在以往,对于上述的上部孔体211和下部孔体212一般采用同时蚀刻的方式加工,目的是为了节约工时。但是,采用这种加工方式时,上部孔体211和下部孔体212的交界处位置难以精确控制,换言之,也即是说上部孔体211的深度h2难以受控,这种情况下,如图4中的下部孔体212的侧壁的倾角α也难以精确控制。而本方案中,利用上述这种三步蚀刻加工方法,使得所述的上部孔体211的深度h2,以及所述的下部孔体212的侧壁的倾角α等参数更加易于被控制。

56.基于这种工艺的改进,本方案进一步优化为:所述的上部孔体211的深度h2为10μm~15μm;所述的下部孔体212的侧壁的倾角α为30

°

~60

°

,例如30

°

、35

°

、40

°

、45

°

、50

°

、55

°

或60

°

。当所述的h2和α在该范围内时,能够使得蒸镀时通过蒸镀孔21进入精细金属掩膜版1上的蒸镀图案区域11的膜料量在该区域内相对均匀,在一定程度上有助于提高蒸镀精度和产品良率。

57.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。