1.本发明涉及模具技术领域,具体的说是一种铸铝模具。

背景技术:

2.模具是在生产加工中常用的一种工具,根据加工原料的不同可将模具分为多种类型,其中铸铝模具是将融化后的铝注入模具中,待其冷却成型后将铝件从模具中分离出来。

3.现有的铸铝模具内部的空间大小固定,铸造铝件时,需将铝水注满模具的内部空间,因此同一规格的铸铝模具只能加工出同一体积大小的工件,当需要加工出不同体积的工件时,则需要利用不同规格的模具,模具的重量较大,频繁的更换和拆卸模具会导致加工效率降低。并且在浇铸时,温度高达600多摄氏度的铝水由注铝口进入模具内,注铝口受到的损害较大,长时间参与铸造加工的话会导致模具注铝口附近的结构损坏,进而降低整个模具的使用寿命。

技术实现要素:

4.针对现有技术中的问题,本发明提供了一种铸铝模具。可以解决现有的铸铝模具在需要加工出不同体积的工件时,需要利用不同规格的模具,模具的重量较大,频繁的更换和拆卸模具会导致加工效率降低的技术问题。

5.本发明解决其技术问题所采用的技术方案是:一种铸铝模具,包括下模、上模、高度变化机构、假轴、铸件起模机构,所述下模的顶端固定连接有中模,中模的顶端插接有上模,上模与下模之间安装有假轴,且假轴位于上模和下模的中心,在上模的顶部和底部安装有高度变化机构,下模的顶部安装有铸件起模机构。

6.所述高度变化机构包括升降模板、刻度板、锁定台、第二弹簧,上模的底端固定连接有第二弹簧的一端,第二弹簧的另一端固定连接有升降模板,假轴的上部贯穿上模和升降模板,升降模板的顶端在远离假轴处固定连接有刻度板,刻度板的顶端贯穿上模,上模的顶端在靠近刻度板处固定连接有锁定台,锁定台内螺纹连接有插销,刻度板上沿其高度方向贯通设置有若干个插孔,且插孔与插销相适配,插销的端部插接在插孔中,升降模板上可拆卸安装有注铝管。

7.具体的,所述铸件起模机构包括空腔、插槽、第一齿条、滑台,下模的顶部内设置有空腔,空腔的底端固定连接有顶柱,假轴的下部中心开设有插槽,假轴通过插槽插接在顶柱上,插槽内在顶柱的上方两侧均滑动连接有支杆,两个支杆的相对一端均转动连接有滚轮,假轴的底部两侧均固定安装有第一齿条,空腔内在靠近第一齿条的底部处转动连接有齿轮,且齿轮与第一齿条相啮合,空腔的两侧壁上均滑动连接有滑台,滑台的顶端固定连接有顶块,滑台与空腔的底端之间固定连接有第三弹簧,,滑台靠近顶柱的一侧固定连接有第二齿条,且第二齿条与齿轮相啮合。

8.具体的,所述下模内在靠近空腔的下方处设置有储水腔,储水腔与空腔之间贯通设置有第一导管,储水腔的底端固定连接有第四弹簧,第四弹簧的顶端固定连接有活塞,活

塞的顶端固定连接有压杆,压杆的顶端伸入空腔内并与假轴的底端相抵接,活塞9的两侧均滑动连接有阀门91,中模的顶部一侧设置有进水口,中模的顶部另一侧设置有出水口,中模的内壁两侧均设置有冷却层,且两侧冷却层分别与进水口和出水口相连通,储水腔的两侧均贯通连接有第二导管,第二导管15与储水腔7的连通处靠近阀门91的下方,且第二导管与冷却层相连通。

9.具体的,所述注铝管的底部插接在升降模板内,注铝管的底部一侧开设有锁定槽,升降模板的内部固定连接有第一弹簧,第一弹簧靠近锁定槽的一端固定连接有锁舌,锁舌的顶端固定连接有拨杆,拨杆的顶部伸出至升降模板的外部,锁舌远离第一弹簧的一端插接在锁定槽内。

10.具体的,所述上模的顶端在刻度板与假轴之间固定连接有支台,支台内滑动连接有卡柱,卡柱的一端与插销相抵接,卡柱的另一端固定连接有卡块,卡块与假轴相抵接,卡块远离假轴的一侧与支台之间固定连接有复位弹簧。

11.具体的,所述顶柱的顶部为锥形,假轴的顶部为圆台形。

12.本发明的有益效果:

13.1:通过设置高度变化机构,有利于调节模具的空间大小并铸造出不同高度和体积的铝件,扩大模具的使用范围。通过按压刻度板,使得升降模板下降,升降模板下降使得中模内腔的高度变低,从而改变浇铸出的圆柱体的高度,根据实际需要调节刻度板和升降模板的高度,使用同一模具就可以铸造出不同高度的圆柱体,操作便捷,不需要频繁更换和拆卸模具,提高了加工效率。由于在铸造过程中,注铝管最先接触高温的铝水,注铝管容易受到损伤,通过设置可拆卸的注铝管,以便于对注铝管进行更换,提高模具整体的使用寿命。

14.2:通过设置铸件起模机构,有利于对冷却成型的铝件进行起模,以便于将铝件与模具分离。当铝水在模具中冷却成型之后,按压假轴,顶块将铝件顶起,使得铝件的底端与下模的顶端分离,然后将假轴从模具内拔出,假轴在被拔出过程中使得上模、升降模板和铝件与中模分离,从而完成对铝件的脱模,方便快捷,不需要对中模和下模进行拆卸就能完成铸造脱模。并且在起模过程中,由于高度变化机构的设置,升降模板为可升降状态,不会阻碍铝件被顶块顶起。

15.3:通过设置冷却层,有利于在将铝水注入模具内部之后,加快铝水的冷却速度,提高铸造效率。通过设置储水腔,有利于对空腔内部的各个结构和下模的顶部进行降温,并且储水腔与铸件起模机构相结合,当假轴下降起模时,储水腔内的冷凝水进入空腔,当假轴上升脱模时,空腔中残留的冷凝水回到储水腔,既可以达到降温的效果,又可以防止冷凝水长时间位于空腔内部导致空腔中的结构生锈。

附图说明

16.下面结合附图和实施例对本发明进一步说明。

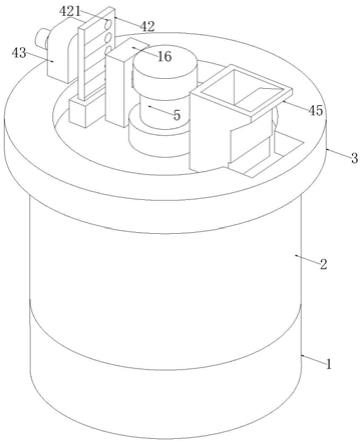

17.图1为本发明提供的一种铸铝模具的立体结构示意图;

18.图2为图1的俯视图;

19.图3为图2所示的a-a处剖视图;

20.图4为图2所示的b-b处剖视图;

21.图5为图3所示的c处放大示意图;

22.图6为图3所示的d处放大示意图;

23.图7为本发明起模过程的结构示意图。

24.图中:1、下模;2、中模;3、上模;4、高度变化机构;41、升降模板;411、第一弹簧;412、锁舌;413、拨杆;42、刻度板;421、插孔;43、锁定台;44、插销;45、注铝管;451、锁定槽;46、第二弹簧;5、假轴;6、铸件起模机构;61、空腔;611、顶柱;62、支杆;63、滚轮;64、插槽;65、第一齿条;66、齿轮;67、第二齿条;68、第三弹簧;69、滑台;691、顶块;7、储水腔;8、第四弹簧;9、活塞;91、阀门;10、压杆;11、冷却层;12、进水口;13、出水口;14、第一导管;15、第二导管;16、支台;17、卡柱;18、卡块;19、复位弹簧。

具体实施方式

25.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

26.如图1-图7所示,本发明所述的一种铸铝模具,包括下模1、上模3、高度变化机构4、假轴5、铸件起模机构6,下模1的顶端固定连接有中模2,中模2的顶端插接有上模3,上模3与下模1之间安装有假轴5,且假轴5位于上模3和下模1的中心,在上模3的顶部和底部安装有高度变化机构4,下模1的顶部安装有铸件起模机构6。

27.所述高度变化机构4包括升降模板41、刻度板42、锁定台43、第二弹簧46,上模3的底端固定连接有第二弹簧46的一端,第二弹簧46的另一端固定连接有升降模板41,假轴5的上部贯穿上模3和升降模板41,升降模板41的顶端在远离假轴5处固定连接有刻度板42,刻度板42的顶端贯穿上模3,上模3的顶端在靠近刻度板42处固定连接有锁定台43,锁定台43内螺纹连接有插销44,刻度板42上沿其高度方向贯通设置有若干个插孔421,且插孔421与插销44相适配,插销44的端部插接在插孔421中,升降模板41上可拆卸安装有注铝管45。采用夹持工具夹住刻度板42的顶部,然后下压刻度板42,当刻度板42下降时会带动升降模板41和注铝管45下降,升降模板41下降时使得中模2的内腔的高度变低,因此可改变浇铸出的圆柱体的高度。刻度板42上的刻度与插孔421相对应。例如中模2的内腔的原始高度为十厘米,刻度板42上的单位刻度为一厘米,如果需要加工出高度为八厘米的圆柱体,则将刻度板42降低两个刻度,然后旋转插销44,使得插销44的端部插接在插孔421内,从而将刻度板42和升降模板41的位置固定。根据实际需要调节中模2内腔的高度,然后进行铝件的铸造。

28.具体的,所述铸件起模机构6包括空腔61、插槽64、第一齿条65、滑台69,下模1的顶部内设置有空腔61,空腔61的底端固定连接有顶柱611,假轴5的下部中心开设有插槽64,假轴5通过插槽64插接在顶柱611上,插槽64内在顶柱611的上方两侧均滑动连接有支杆62,两个支杆62的相对一端均转动连接有滚轮63,假轴5的底部两侧均固定安装有第一齿条65,空腔61内在靠近第一齿条65的底部处转动连接有齿轮66,且齿轮66与第一齿条65相啮合,空腔61的两侧壁上均滑动连接有滑台69,滑台69的顶端固定连接有顶块691,滑台69与空腔61的底端之间固定连接有第三弹簧68,,滑台69靠近顶柱611的一侧固定连接有第二齿条67,且第二齿条67与齿轮66相啮合。按压假轴5使其下降,当假轴5下降过程中,首先假轴5底部的第一齿条65带动齿轮66进行转动,齿轮66带动第二齿条67上升,第二齿条67通过滑台69带动顶块691上升,顶块691上升过程中将铝件顶起,使得铝件的底端与下模1的顶端分离。并且在假轴5下降过程中,顶柱611的顶部与滚轮63接触,假轴5继续下降,顶柱611的顶部斜

面通过挤压滚轮63使得两个支杆62相互远离,最终两个支杆62均伸出至假轴5的外部,且此时支杆62位于铝件的底端下方,对铝件起到一个固定托起的作用,防止起模过程中铝件从假轴5上滑落。当按压假轴5到最低位置之后,采用夹持工具夹紧假轴5顶部的圆台,然后拔动假轴5,将假轴5和铝件从中模2中拔出,并且铝件在上升过程中其顶端与升降模板41的底端相抵接,最终上模3、升降模板41、假轴5和铝件与中模2分离,完成对铝件的铸造脱模。

29.具体的,所述下模1内在靠近空腔61的下方处设置有储水腔7,储水腔7与空腔61之间贯通设置有第一导管14,储水腔7的底端固定连接有第四弹簧8,第四弹簧8的顶端固定连接有活塞9,活塞9的顶端固定连接有压杆10,压杆10的顶端伸入空腔61内并与假轴5的底端相抵接,活塞9的两侧均滑动连接有阀门91,中模2的顶部一侧设置有进水口12,中模2的顶部另一侧设置有出水口13,中模2的内壁两侧均设置有冷却层11,且两侧冷却层11分别与进水口12和出水口13相连通,储水腔7的两侧均贯通连接有第二导管15,第二导管15与储水腔7的连通处靠近阀门91的下方,且第二导管15与冷却层11相连通。在将铝水注入模具内部之后,为了加快铝水的冷却速度,接通进水口12和出水口13,冷凝水从靠近进水口12一侧的冷却层11进入,然后流经第二导管15和储水腔7,最后进入靠近出水口13一侧的冷却层11并从出水口13流出。冷凝水在流经模具的过程中,对中模2的内壁进行降温,带走铝水的热量,加快铝水的冷却成型。在铸铝过程中,活塞9位于储水腔7的顶端,第一导管14与储水腔7的连通处被活塞9封堵,防止冷凝水通过储水腔7进入模具内部影响铸铝过程。当铝水冷却成型之后,关闭进水口12和出水口13,在按压假轴5完成起模的过程中,假轴5的底端对压杆10进行下压,压杆10推动活塞9使其下降,活塞9下降时带动其两侧的阀门91将第二导管15与储水腔7的连通处封堵,第一导管14与储水腔7连通,并且活塞9在下降过程中对储水腔7内部残留的冷凝水进行推动,冷凝水通过第一导管14进入空腔61,对空腔61内部的各个结构和下模1的顶部进行降温。当假轴5从模具内拨出之后,通过第四弹簧8的弹力作用,活塞9和阀门91上升复位,第一导管14与储水腔7的连通处被封堵,第二导管15与储水腔7的连通处打开,空腔61内残留的冷凝水重新回到储水腔7,防止冷凝水长时间位于空腔61中导致空腔61内的结构生锈。

30.具体的,所述注铝管45的底部插接在升降模板41内,注铝管45的底部一侧开设有锁定槽451,升降模板41的内部固定连接有第一弹簧411,第一弹簧411靠近锁定槽451的一端固定连接有锁舌412,锁舌412的顶端固定连接有拨杆413,拨杆413的顶部伸出至升降模板41的外部,锁舌412远离第一弹簧411的一端插接在锁定槽451内。安装注铝管45时,将注铝管45的底部插接在升降模板41内,插接过程中,当注铝管45底部的锁定槽451与锁舌412相齐平时,由于第一弹簧411的弹力作用,锁舌412被卡接在锁定槽451内,此时注铝管45与升降模板41相固定。拆卸注铝管45时,先将假轴5、上模3和升降模板41一同拔出,此时拨杆413和升降模板41位于模具外部,然后拔动拨杆413,使锁舌412从锁槽451中退出,然后将注铝管45取下。由于在铸造过程中,注铝管45最先接触高温的铝水,注铝管45容易受到损伤,设置可拆卸的注铝管45,以便于对注铝管45进行更换,提高模具整体的使用寿命。

31.具体的,所述上模3的顶端在刻度板42与假轴5之间固定连接有支台16,支台16内滑动连接有卡柱17,卡柱17的一端与插销44相抵接,卡柱17的另一端固定连接有卡块18,卡块18的顶端与假轴5的端部相抵接,卡块18远离假轴5的一侧与支台16之间固定连接有复位弹簧19。在将插销44的端部插接在插孔421中时,插销44的端部同时会对卡柱17进行推动,

使得卡柱17和卡块18一同向远离刻度板42的方向移动,然后在安装假轴5之后,假轴5的端部与卡块18相抵接,目的是为了在铸造之前对假轴5进行锁定,防止铸造完成之前假轴5下降造成支杆62和顶块691伸出。

32.具体的,所述顶柱611的顶部为锥形,假轴5的顶部为圆台形。

33.工作原理:本发明所述的一种铸铝模具的主要机构包括高度变化机构4和铸件起模机构6,此铸铝模具适用于加工不同高度的空心圆柱体,在使用之前先对模具进行组装。先将上模3插接在中模2的顶部,然后将注铝管45的底部贯穿上模3并插接在升降模板41内,插接过程中,当注铝管45底部的锁定槽451与锁舌412相齐平时,由于第一弹簧411的弹力作用,锁舌412被卡接在锁定槽451内,此时注铝管45与升降模板41相固定。然后调节高度变化机构4,选择所需的铸造高度。

34.高度变化机构4的使用过程:采用夹持工具夹住刻度板42的顶部,然后下压刻度板42,当刻度板42下降时会带动升降模板41和注铝管45下降,升降模板41下降时使得中模2的内腔的高度变低,因此可改变浇铸出的圆柱体的高度。刻度板42上的刻度与插孔421相对应。例如中模2的内腔的原始高度为十厘米,刻度板42上的单位刻度为一厘米,如果需要加工出高度为八厘米的圆柱体,则将刻度板42降低两个刻度,然后旋转插销44,使得插销44的端部插接在插孔421内,从而将刻度板42和升降模板41的位置固定。(中模2的内腔的原始高度和刻度板42的单位刻度可根据实际需要进行设计。)当中模2的内腔的高度调节完成之后,将假轴5贯穿上模3和升降模板41,假轴5的底部插接在顶柱611上,然后将铝水从注铝管45注入中模2的内腔,从而进行铸造。

35.铝水在中模2的内腔中冷却成型之后,首先旋转插销44,将插销44从插孔421内抽出,解除对刻度板42和升降模板41的锁定,然后采用铸件起模机构6将铝件从中模2内取出。铸件起模机构6的工作过程:当插销44从插孔421内抽出之后,由于复位弹簧19的弹力作用,卡柱17和卡块18向远离假轴5的方向移动,解除对假轴5的锁定,然后可以按压假轴5使其下降。当假轴5下降过程中,首先假轴5底部的第一齿条65带动齿轮66进行转动,齿轮66带动第二齿条67上升,第二齿条67通过滑台69带动顶块691上升,顶块691上升过程中将铝件顶起,使得铝件的底端与下模1的顶端分离。并且在假轴5下降过程中,顶柱611的顶部与滚轮63接触,假轴5继续下降,顶柱611的顶部斜面通过挤压滚轮63使得两个支杆62相互远离,最终两个支杆62均伸出至假轴5的外部,且此时支杆62位于铝件的底端下方,对铝件起到一个固定托起的作用,防止起模过程中铝件从假轴5上滑落。当按压假轴5到最低位置之后,采用夹持工具夹紧假轴5顶部的圆台,然后拔动假轴5,将假轴5和铝件从中模2中拔出,并且铝件在上升过程中其顶端与升降模板41的底端相抵接,最终上模3、升降模板41、假轴5和铝件与中模2分离,完成对铝件的铸造脱模。

36.在将铝水注入模具内部之后,为了加快铝水的冷却速度,接通进水口12和出水口13,冷凝水从靠近进水口12一侧的冷却层11进入,然后流经第二导管15和储水腔7,最后进入靠近出水口13一侧的冷却层11并从出水口13流出。冷凝水在流经模具的过程中,对中模2的内壁进行降温,带走铝水的热量,加快铝水的冷却成型。当铝水冷却成型之后,关闭进水口12和出水口13,在按压假轴5完成起模的过程中,假轴5的底端对压杆10进行下压,压杆10推动活塞9使其下降,活塞9下降时带动其两侧的阀门91将第二导管15与储水腔7的连通处封堵,第一导管14与储水腔7连通,并且活塞9在下降过程中对储水腔7内部残留的冷凝水进

行推动,冷凝水通过第一导管14进入空腔61,对空腔61内部的各个结构和下模1的顶部进行降温。当假轴5从模具内拨出之后,通过第四弹簧8的弹力作用,活塞9和阀门91上升复位,第一导管14与储水腔7的连通处被封堵,第二导管15与储水腔7的连通处打开,空腔61内残留的冷凝水重新回到储水腔7,防止冷凝水长时间位于空腔61中导致空腔61内的结构生锈。

37.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施方式和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入本发明要求保护的范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。