1.本发明涉及涡轮壳制造技术领域,具体为一种涡轮壳覆膜砂铸造结构。

背景技术:

2.一般的覆膜砂铸造厂,在设计覆膜砂砂型时,为了工艺出品率的提高,一般选择一种直浇的方式,铁水直接从冒口上方浇注,此冒口同时充当浇口和冒口的角色。因此,过滤片位置的放置通用的设计一般选择放在浇口杯里面。

3.现有专利(公告号:cn207358081u)涡轮壳覆膜砂铸造结构,包括浇口杯、冒口和铸件本体,所述冒口内设置有过滤片,所述过滤片竖向布置于过滤片的颈部一侧。通过工艺设计时更改过滤片位置,从而控制铁水在充型的时候的线速度,减小铁水对过滤片的冲击力度,减少二次氧化渣的产生,提高产品的最终成品率。

4.该涡轮壳覆膜砂铸造结构虽然可以减小铁水对过滤片的冲击力度,减少二次氧化渣的产生,提高产品的最终成品率,但是仍存在不足之处:

5.1、该涡轮壳覆膜砂铸造结构的机构过于简略,装置整体结构呈l状,虽将浇口杯与滤片的位置错开,减少滤片撞击损坏,但是冒口与浇口杯上下连接,铁水直线下降且猛烈撞击冒口底部,并不会减缓铁水的线速度及减少氧化渣的生成,而冒口与滤片及铸件本体连接口呈横向水平设置,冒口内部的铁水只有积攒至一定量或完全将其连接口淹没时,铁水才会通过滤片进入铸件本体内部,且低于连接口或是滤片的铁水还会积存冒口内部无法流动,整体效率低效果差;

6.2、另外,在涡轮壳实际浇铸的过程,铁水通过滤片进入浇铸腔体内部,若铁水直线下降且撞击滤片,会出现铁水紊流严重,铸件容易出现氧化渣,氧化渣虽有滤网过滤,长时间使用,且滤片水平放置,氧化渣堆积其表面则会影响滤片流通,铁水长时间冲击过滤片,会造成过滤片破碎;另外,铁水由上及下灌入腔体内部的底部位置,而最先进入模腔内部的铁水可能会最先冷却结块,从而可能影响后续进入模腔内部的铁水无法左右流动。

7.为此,提出一种涡轮壳覆膜砂铸造结构。

技术实现要素:

8.本发明的目的在于提供一种涡轮壳覆膜砂铸造结构,能够降低铁水滤片直接碰撞而造成滤片损坏以及生成过多的氧化渣的几率,有效过滤铁水中的杂质以提高铁水质量,加快铁水注入模腔时的流动速率,提高总体的铸件质量,同时以解决上述背景技术中提出的问题。

9.为实现上述目的,本发明提供如下技术方案:一种涡轮壳覆膜砂铸造结构,包括铸件本体和底座,所述铸件本体活动安装在底座的上端,所述铸件本体包括第一模具和第二模具,且第一模具活动安装在第二模具的后端,所述第一模具与第二模具之间的右侧位置为铰接,且两者的左侧位置通过螺栓与卡扣相连接,所述第一模具与第二模具呈前后对称,且其两者均呈上窄下宽的葫芦形结构设计,所述第一模具和第二模具内部上下端的位置分

别开设有第一空腔和第二空腔,所述第一空腔和第二空腔上下连通,且第一空腔与第二空腔连通处设置有滤片,所述第二空腔的内部设置有砂模层,且砂模层内部的中间位置开设有倒模腔,所述砂模层的内部上端中间开设有导流槽,且导流槽与倒模腔的内部相连通,所述第一模具的上下端外表面的中间位置均固定安装有转轴,下端所述转轴的下端外表面转动连接有滑盘,且滑盘滑动连接在底座上端外表面中间位置所开设的滑槽中,所述第一模具的上端外表面的一侧位置开设有进料口;

10.所述底座上端外表面的左侧位置固定安装有回正组件,且回正组件包括支杆、l形杆和转筒,所述支杆固定安装在底座上端外表面的左侧位置,且l形杆呈倾斜状固定安装在支杆的上端,所述l形杆为高韧性金属材质,且转筒固定安装在下端外表面的右侧位置,位于所述第一模具上端的转轴贯穿延伸至转筒内部并与转筒转动连接;

11.所述第一空腔的内部固定安装有缓流框片,且缓流框片呈上宽下窄的结构设计,所述缓流框片下端外表面与滤片相贴,所述缓流框片的外表面呈波浪形结构设计,且其内部开设有螺旋状环槽,所述第一模具外表面的中间位置固定安装有转动组件。

12.优选的,所述转动组件包括环框、弹簧条、限位筒、弧线和内制筒,所述环框固定安装在第一模具外表面的中间位置,且环框内部开设有与其相匹配的空槽,所述弹簧条固定安装在空槽内表面的左侧位置,且弹簧条的另一端与限位筒固定连接,所述弧线固定安装在限位筒的后端外表面,且弧线贯穿空槽的外部并与外部的限位块固定连接,所述内制筒固定安装在空槽内部的中间位置,所述弧线贯穿内制筒,且内制筒的内径小于限位筒的直径。

13.优选的,所述滑槽开设在底座上端外表面的中间位置,呈前后高中间低结构设置,所述滑槽的内部宽度与滑盘相吻合。

14.优选的,所述缓流框片内部靠近顶端的相邻两组环槽41连接处的位置固定安装有弧形滤框,且弧形滤框的内部设置有多组漏孔。

15.优选的,所述滤片呈弧形结构设计并贴合在砂模层外围的中间位置,所述滤片上端外表面的中间安装有两组滤球,两组所述滤球位于导流槽的槽口位置,所述滤球呈倒u形结构设计,且滤球内嵌在滤片的内部,所述滤球的上端贯穿滤片的上端外表面,所述滤球的上端三分之一裸露在滤片的上端外表面,且其裸露区域外表面固定安装有滤网。

16.优选的,所述滤球的内部的左右侧的位置均固定安装有凸板,且凸板呈弧形状设计,所述凸板的一侧外表面等距离固定安装有锥针。

17.与现有技术相比,本发明的有益效果是:

18.1、通过设置缓流框片、环槽及弧形滤框,铁水沿着进料口边缘倾倒先是进入缓流框片内部的环槽通过螺旋结构分布的环槽缓缓流下,直至铁水流入至滤片的上端,再经过滤片的过滤,铁水通过导流槽进入倒模腔内部,待至倒模腔内部的铁水贯满后,即可通过冷却成型,该种结构通过层层引流减缓铁水流速,从而减少铁水直接冲击过滤片而造成过其损坏的情况;

19.2、通过转动组件的设置及滑槽的配合使用,铸件本体的多次转动以及铸件本体在滑槽内部呈弧线滑动的过程,可对已经灌入倒模腔内部的铁水适当摇晃,通过离心力可将进入倒模腔内部时铁水向两侧流动,从而加快铁水在腔内的流动速率,降低因最先进入模腔内部的铁水冷却结块而影响后续进入模腔内部的铁水无法左右流动的几率;

20.3、通过设置滤片与滤球,滤球上设置的滤网部分氧化渣过滤,铁水贯穿滤网内部,铁水沿着凸板顺势而下,铁水中部分气泡与锥针发生碰撞而被破碎,从而可减少铁水中所含气泡的存在,以此提高铁水的质量及成品质量。

附图说明

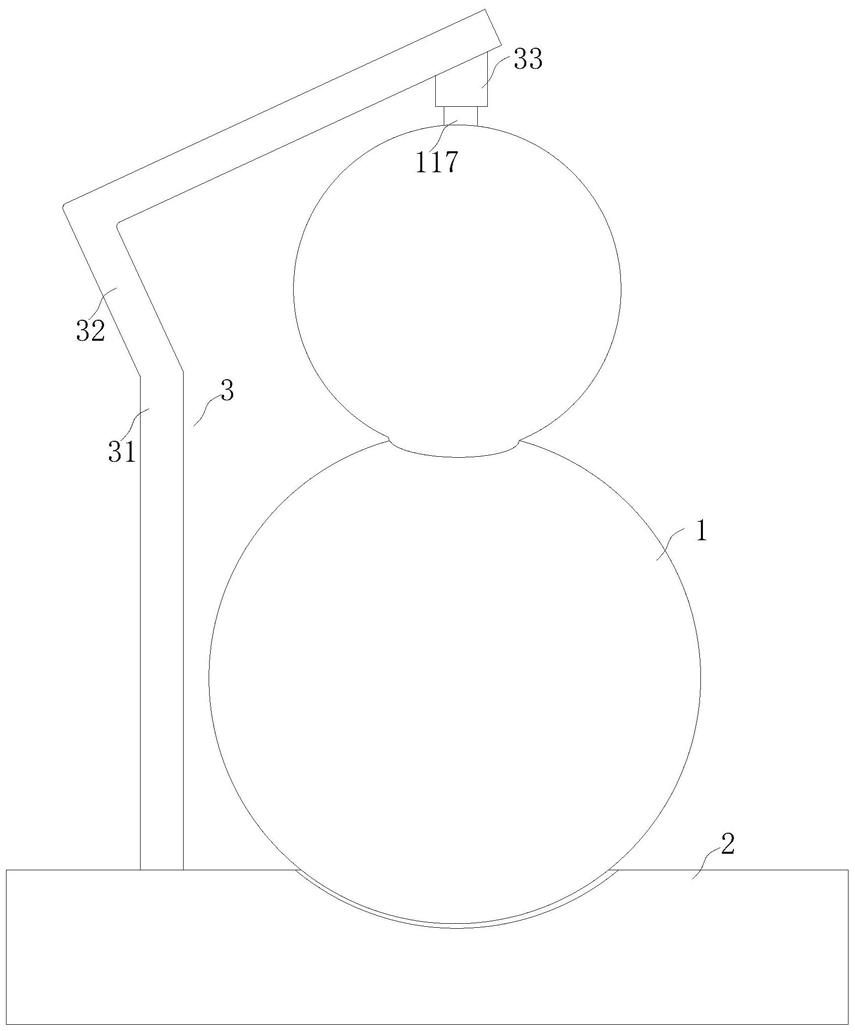

21.图1为本发明的结构示意图;

22.图2为本发明的铸件本体与圆台的俯视图;

23.图3为本发明的内剖图;

24.图4为本发明的图3的a放大图;

25.图5为本发明的底座的俯视图;

26.图6为本发明的图3的b放大图;

27.图7为本发明的铸件本体与转动组件结合俯视图;

28.图8为本发明的滤片及滤球结合的内剖视图。

29.图中:1、铸件本体;11、第一模具;111、第一空腔;112、第二空腔;113、滤片;114、砂模层;115、倒模腔;116、导流槽;117、转轴;118、滑盘;12、第二模具;2、底座;21、滑槽;3、回正组件;31、支杆;32、l形杆;33、转筒;4、缓流框片;41、环槽;42、弧形滤框;5、转动组件;51、环框;511、空槽;52、弹簧条;53、限位筒;54、弧线;541、限位块;55、内制筒;6、滤球;61、滤网;7、凸板;71、锥针。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.请参阅图1至图8,本发明提供一种技术方案:

32.一种涡轮壳覆膜砂铸造结构,如图1至图4所示,包括铸件本体1和底座2,所述铸件本体1活动安装在底座2的上端,所述铸件本体1包括第一模具11和第二模具12,且第一模具11活动安装在第二模具12的后端,所述第一模具11与第二模具12之间的右侧位置为铰接,且两者的左侧位置通过螺栓与卡扣相连接,所述第一模具11与第二模具12呈前后对称,且其两者均呈上窄下宽的葫芦形结构设计,所述第一模具11和第二模具12内部上下端的位置分别开设有第一空腔111和第二空腔112,所述第一空腔111和第二空腔112上下连通,且第一空腔111与第二空腔112连通处设置有滤片113,所述第二空腔112的内部设置有砂模层114,且砂模层114内部的中间位置开设有倒模腔115,所述砂模层114的内部上端中间开设有导流槽116,且导流槽116与倒模腔115的内部相连通,所述第一模具11的上下端外表面的中间位置均固定安装有转轴117,下端所述转轴117的下端外表面转动连接有滑盘118,且滑盘118滑动连接在底座2上端外表面中间位置所开设的滑槽21中,所述第一模具11的上端外表面的一侧位置开设有进料口;

33.所述底座2上端外表面的左侧位置固定安装有回正组件3,且回正组件3包括支杆31、l形杆32和转筒33,所述支杆31固定安装在底座2上端外表面的左侧位置,且l形杆32呈

倾斜状固定安装在支杆31的上端,所述l形杆32为高韧性金属材质,且转筒33固定安装在下端外表面的右侧位置,位于所述第一模具11上端的转轴117贯穿延伸至转筒33内部并与转筒33转动连接;

34.所述第一空腔111的内部固定安装有缓流框片4,且缓流框片4呈上宽下窄的结构设计,所述缓流框片4下端外表面与滤片113相贴,所述缓流框片4的外表面呈波浪形结构设计,且其内部开设有螺旋状环槽41,所述第一模具11外表面的中间位置固定安装有转动组件5。

35.工作时,先将第一模具11与第二模具12重合在一起,再用卡扣螺栓将其两者固定,接着将烧制完毕的铁水通过进料口浇筑进第一空腔111的内部,铁水沿着进料口边缘倾倒先是进入缓流框片4内部的环槽41通过螺旋结构分布的环槽41缓缓流下,直至铁水流入至滤片113的上端,再经过滤片113的过滤,铁水通过导流槽116进入倒模腔115内部,待至倒模腔115内部的铁水贯满后,即可通过冷却成型,该种结构通过层层引流减缓铁水流速,从而减少铁水直接冲击过滤片113而造成过其损坏的情况,待至铁水冷却成型后,可将卡扣打开,第一模具11与第二模具12分离,即可将成型的铸件取出。

36.作为本发明的一种实施例,如图7所示,所述转动组件5包括环框51、弹簧条52、限位筒53、弧线54和内制筒55,所述环框51固定安装在第一模具11外表面的中间位置,且环框51内部开设有与其相匹配的空槽511,所述弹簧条52固定安装在空槽511内表面的左侧位置,且弹簧条52的另一端与限位筒53固定连接,所述弧线54固定安装在限位筒53的后端外表面,且弧线54贯穿空槽511的外部并与外部的限位块541固定连接,所述内制筒55固定安装在空槽511内部的中间位置,所述弧线54贯穿内制筒55,且内制筒55的内径小于限位筒53的直径。

37.工作时,当一部分铁水灌入倒模腔115时,可手持弧线54并向外抽拉,弹簧条52在弧线54的牵引下拉绳,限位筒53在空槽511的内部位移,直至限位筒53滑至内制筒55的一侧抵至固定,限位筒53无法移动,继续拉动弧线54,铸件本体1在转轴117的作用下发生自转,当弧线54松开时,该结构原理类似于“打陀螺”,铸件本体1在转轴117的作用下发生回转,长此以往,铸件本体1的多次转动可对已经灌入倒模腔115内部的铁水适当摇晃,通过离心力可将进入倒模腔115内部时铁水向两侧流动,从而加快铁水在腔内的流动速率,降低因最先进入模腔内部的铁水冷却结块而影响后续进入模腔内部的铁水无法左右流动的几率。

38.作为本发明的一种实施例,如图4和图5所示,所述滑槽21开设在底座2上端外表面的中间位置,呈前后高中间低结构设置,所述滑槽21的内部宽度与滑盘118相吻合。

39.工作时,基于上述实施例,拉扯弧线54会对第一模具11同样施加手动拉扯方向的力,进而第一模具11底部的滑盘118会顺着弧形结构的滑槽21内部后侧的方向滑动,当松开弧线54,铸件本体1回转,滑盘118会顺着弧形结构的滑槽21内部前端滑动,当滑动至滑槽21内部高处时,铸件本体1的上端顶触l形杆32,l形杆32发生弯曲,待至滑盘118归位,l形杆32恢复原状,滑盘118呈滑坡式前后摆动,可进一步提高铁水在倒模腔115内部的摇晃效果。

40.作为本发明的一种实施例,如图6所示,所述缓流框片4内部靠近顶端的相邻两组环槽41连接处的位置固定安装有弧形滤框42,且弧形滤框42的内部设置有多组漏孔。

41.工作时,当铁水从进料口灌入铸件本体1内部时,铁水最先经过最上端的环槽41,而顶端的环槽41的一侧设置弧形滤框42,弧形滤框42与进料口上下相对,注入的铁水中所

含部分杂质停留在弧形滤框42的内部,而初步过滤的铁水可通过漏孔并沿着缓流框片4内部的环槽41缓缓流下,从而提高铁水及铸件的质量。

42.作为本发明的一种实施例,如图8所示,所述滤片113呈弧形结构设计并贴合在砂模层114外围的中间位置,所述滤片113上端外表面的中间安装有两组滤球6,两组所述滤球6位于导流槽116的槽口位置,所述滤球6呈倒u形结构设计,且滤球6内嵌在滤片113的内部,所述滤球6的上端贯穿滤片113的上端外表面,所述滤球6的上端三分之一裸露在滤片113的上端外表面,且其裸露区域外表面固定安装有滤网61。

43.工作时,铁水流入滤片113时,可通过滤球6上设置的滤网61部分氧化渣过滤,并通过滤球6上端的弧面将氧化渣下滑在滤片113的表面、滤球6的两侧,过滤完的铁水通过滤球6下端的通口及导流槽116流至倒模腔115的内部,相较于传统水平结构的滤片113,该滤片113方便将滤渣过滤流动至滤网61周边,而非停留在滤网61的上端外表面,从而不仅方便可对铁水进行过滤,减少成品出现砂渣以及气孔缺陷的情况,而且可减少渣体堆积在滤网61上而影响铁水的流动。

44.作为本发明的一种实施例,如图8所示,所述滤球6的内部的左右侧的位置均固定安装有凸板7,且凸板7呈弧形状设计,所述凸板7的一侧外表面等距离固定安装有锥针71。

45.工作时,工作时,部分铁水与滤片113及滤网61出现撞击而产生部分气泡,当铁水贯穿滤网61内部,铁水沿着凸板7顺势而下,铁水中部分气泡与锥针71发生碰撞而被破碎,从而可减少铁水中所含气泡的存在,以此提高铁水的质量及成品质量。

46.工作原理:先将第一模具11与第二模具12重合在一起,再用卡扣螺栓将其两者固定,接着将烧制完毕的铁水通过进料口浇筑进第一空腔111的内部,铁水沿着进料口边缘倾倒先是进入缓流框片4内部的环槽41缓缓流下,最上端的环槽41内部设置弧形滤框42,可对铁水进行初步的杂质过滤,铁水流入至滤片113的上端,再经过滤片113的过滤,铁水通过导流槽116进入倒模腔115内部,当一部分铁水灌入倒模腔115时,可手持弧线54并向外抽拉,弹簧条52在弧线54的牵引下拉绳,限位筒53在空槽511的内部位移,直至限位筒53滑至内制筒55的一侧抵至固定,限位筒53无法移动,继续拉动弧线54,铸件本体1在转轴117的作用下发生自转,当弧线54松开时,该结构原理类似于“打陀螺”,铸件本体1在转轴117的作用下发生回转,长此以往,铸件本体1的多次转动可对已经灌入倒模腔115内部的铁水适当摇晃,通过离心力可将进入倒模腔115内部时铁水向两侧流动,加快铁水在腔内的流动速率,待至倒模腔115内部的铁水灌满后,即可通过铁水冷却成型,待至铁水冷却成型后,可将卡扣打开,第一模具11与第二模具12分离,即可将成型的铸件取出。

47.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。