1.本发明属于变压器变有载调压分接开关的技术领域,尤其是一种应用于变压器有载调压分接开关的清洁装置。

背景技术:

2.在现今输变电行业中,大型变压器都广泛地安装了有载调压开关,其对保证系统和用户的电压质量起到了重要的作用,目前发达国家对容量在10mva及以上的变压器大都安装了有载分接开关,我国电力系统及用户也愈来愈多地采用了有载调压变压器,而有载分接开关是其最关键、最昂贵元件。

3.变压器有载分接开关在达到一定运行年限或动作次数后,应进行吊芯检修工作,该工作主要包括清洁切换开关油室和切换开关芯子、触头打磨等多项工作,传统的变压器有载开关吊检工作一般仅采用简单的擦拭清洁手法,对油室和开关芯子进行清理,无法达到深层次清洁,且存在清洁死角,其劣势还包括以下几点:

4.1.由于油箱深度大,在对有载开关油箱内部进行冲洗、触头打磨等工艺执行过程中,存在人员无法触及的清洁死角;

5.2.单纯依靠手工擦拭,无法将开关及油箱冲洗、触头打磨工艺执行彻底;

6.3.无法直观的观察到触点的磨损和清洁打磨情况。

技术实现要素:

7.本发明的目的在于克服现有技术的不足,提出一种应用于变压器有载调压分接开关的清洁装置,以使操作人员避免了繁琐的操作流程,实现全面清洁且提高了工作效率。

8.本发明解决其技术问题是采取以下技术方案实现的:

9.一种应用于变压器有载调压分接开关的清洁装置,包括操作箱本体和清洁组件,所述清洁组件设置在所述操作箱本体的内部,所述操作箱本体用于控制所述清洁组件执行清洁操作,

10.所述清洁组件包括吸油装置和注油装置,所述吸油装置包括吸油管、污油止回阀、污油截流阀、污油排出泵、污油收集容器,所述吸油管的一端连接所述污油排出泵,另一端连接变压器有载调压分接开关油室,所述吸油管依照所述污油排出泵向变压器有载调压分接开关油室的方向依次连接有所述污油排出泵、污油截流阀和污油止回阀,所述污油止回阀用于防止污油回流到变压器有载调压分接开关油室,所述污油截流阀用于将剩余的污油采用真空方式锁定在所述吸油管内,所述污油排出泵用于将污油排至所述污油收集容器内,

11.所述注油装置包括注油管、注油截流阀、第一注油泵和净油容器,所述注油管的一端连接所述净油容器,另一端连接变压器有载调压分接开关油室,所述注油管依照所述净油容器向变压器有载调压分接开关油室的方向依次连接有所述第一注油泵、注油截流阀,所述第一注油泵用于将合格绝缘油注入连接变压器有载调压分接开关油室,所述注油截流

阀用于调节油流量且防止绝缘油溅出或溢出;

12.优选地,所述注油装置连接有打磨装置,所述打磨装置包括净油管、打磨清洗手杆、净油流量控制阀、净油加压阀、净油截流阀、第二注油泵和分流器,所述分流器的输入和输出端分别与所述注油管连接,所述分流器另一输出端与所述净油管的一端连接,所述净油管的另一端连接打磨清洗手杆,所述净油管依照所述分流器向所述打磨清洗手杆方向依次连接有第二注油泵、净油截流阀、净油加压阀和净油流量控制阀,所述净油流量控制阀用于调节高压油流量,所述净油加压阀用于加压后形成高压油流,并传输至所述打磨清洗手杆;

13.优选地,所述打磨清洗手杆上设置有前置喷头,所述前置喷头用于将高压油雾喷至变压器有载调压分接开关;

14.优选地,所述打磨清洗手杆采用高速电动打磨机,所述高速电动打磨机用于对切换开关进行打磨;

15.优选地,所述操作箱本体包括电源模块、控制模块、通讯模块、操作面板和万向轮,所述控制模块设置在所述操作箱本体的内部,所述操作面板设置在所述操作箱本体的顶端,所述万向轮设置在所述操作箱本体的底端,所述电源模块与所述控制模块连接,所述控制模块分别与所述操作面板、通讯模块、吸油装置、打磨装置和注油装置连接;

16.优选地,所述打磨清洗手杆前端装有摄像头;

17.优选地,所述吸油管与变压器有载调压分接开关油室的连接处为防爆高压油管;

18.优选地,所述净油管在所述打磨清洗手杆和流量控制阀之间设置有压力表。

19.本发明的优点和积极效果是:

20.本发明提出的一种应用于变压器有载调压分接开关的清洁装置,采用吸油、注油和冲洗一体式箱体结构,便于收纳各种外设附件,同时增加可锁死的万向轮方便移动,利用控制模块控制电磁阀的开闭,减少了开关吊检中清洗油室及清洗切换芯体或选择开关的工作时间,降低了人力物力成本,提高了清洗打磨质量,通过打磨清洗手杆顶端安装的摄像头和移动设备联动,可以实时视觉观察深井油箱中的触头状况,解决了维护保养不彻底、维护打磨效果不可见、维护效果无法归档保存的难题,提高了工作效率。

附图说明

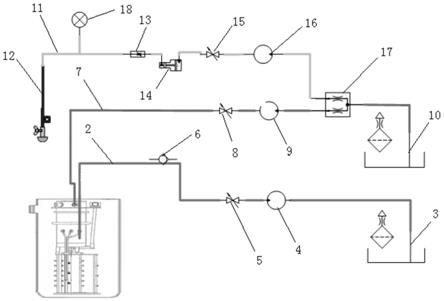

21.图1是本发明应用于变压器有载调压分接开关的清洁装置的结构示意图;

22.图2是本发明操作箱本体的结构示意图;

23.图3是本发明控制模块的电路连接图。

24.其中,1、操作箱本体;2、吸油管;3、污油收集容器;4、污油排出泵;5、污油截流阀;6、污油止回阀;7、注油管;8、注油截流阀;9、第一注油泵;10、净油容器;11、净油管;12、打磨清洗手杆;13、净油流量控制阀;14、净油加压阀;15、净油截流阀;16、第二注油泵;17、注油管;18、压力表。

具体实施方式

25.以下结合附图对本发明做进一步详述。

26.本发明提供了一种应用于变压器有载调压分接开关的清洁装置,如图1至图2所

述,包括操作箱本体1和清洁组件,所述清洁组件设置在所述操作箱本体1的内部,所述操作箱本体1用于控制所述清洁组件执行清洁操作,

27.所述清洁组件包括吸油装置和注油装置,所述吸油装置包括吸油管2、污油止回阀6、污油截流阀5、污油排出泵4、污油收集容器3,所述吸油管2的一端连接所述污油排出泵3,另一端连接变压器有载调压分接开关油室,所述吸油管2依照所述污油排出泵5向变压器有载调压分接开关油室的方向依次连接有所述污油排出泵4、污油截流阀5和污油止回阀6,所述污油止回阀6用于防止污油回流到变压器有载调压分接开关油室,所述污油截流阀5用于将剩余的污油采用真空方式锁定在所述吸油管2内,能够有效避免污油洒落,所述污油排出泵4用于将污油排至所述污油收集容器3内,

28.所述注油装置包括注油管7、注油截流阀8、第一注油泵9和净油容器10,所述注油管7的一端连接所述净油容器10,另一端连接变压器有载调压分接开关油室,所述注油管7依照所述净油容器10向变压器有载调压分接开关油室的方向依次连接有所述第一注油泵9、注油截流阀8,所述第一注油泵9用于清洗工作完成后,将合格绝缘油注入开关油室,所述注油截流阀8用于调节油流量且防止绝缘油流速过快溅出或溢出。

29.在本实施例中,所述注油装置连接有打磨装置,所述打磨装置包括净油管11、打磨清洗手杆12、净油流量控制阀13、净油加压阀14、净油截流阀15、第二注油泵16和分流器17,所述分流器17的输入和输出端分别与所述注油管7连接,所述分流器17另一输出端与所述净油管11的一端连接,所述净油管11的另一端连接打磨清洗手杆12,所述净油管11依照所述分流器17向所述打磨清洗手杆12方向依次连接有第二注油泵16、净油截流阀15、净油加压阀14和净油流量控制阀13,所述净油流量控制阀13用于调节高压油流量,方便注油和冲洗,所述净油加压阀14用于加压后形成高压油流,并传输至所述打磨清洗手杆12。

30.在本实施例中,所述打磨清洗手杆12上设置有前置喷头,所述前置喷头用于将高压油雾喷至桶壁、触头夹缝、箱底槽轮夹缝等死角,完成切换开关和油箱桶壁的清理。

31.在本实施例中,所述打磨清洗手杆12采用高速电动打磨机,所述高速电动打磨机用于对切换开关弧触头、过渡触头、油箱内壁静触头进行打磨,提升打磨效率和打磨质量。

32.在本实施例中,所述操作箱本体1包括电源模块、控制模块、通讯模块、操作面板和万向轮,所述控制模块设置在所述操作箱本体1的内部,所述操作面板设置在所述操作箱本体1的顶端,所述万向轮设置在所述操作箱本体1的底端,所述电源模块与所述控制模块连接,所述控制模块分别与所述操作面板、通讯模块、吸油装置、打磨装置和注油装置连接,通过所述操作面板可实现对所述吸油装置、打磨装置和注油装置的控制。

33.在本实施例中,所述打磨清洗手杆12前端装有摄像头,在对触头进行打磨清洗的同时,所述控制模块可以对打磨效果和触头磨损的数据发送至所述控制模块,所述控制模块将数据运算、处理后并将所述通讯模块发送至移动设便于实时观察和拍照留档。

34.在本实施例中,所述吸油管2与变压器有载调压分接开关油室的连接处为防爆高压油管,可探入油箱底部,同时便于收纳。

35.使用时,所述分流器17将所述净油容器10中的干净绝缘油分成两路,其中一路经所述打磨清洗手杆12上的喷头,可将高压油雾喷至变压器有载调压分接开关油室的桶壁、触头夹缝、箱底槽轮夹缝等死角,完成变压器有载调压分接开关油室开关和油箱桶壁的清理。

36.操作时所述打磨清洗手杆12上的喷头可根据实际需要具备多种配置的喷头,应对不同环境使用,同时喷头角度可调节,喷枪喷出的水柱有伞形和柱形两种方式,伞形水柱适用于清理切换开关油室内壁,柱形水柱则适用于清洗污垢严重的部位,旋转喷头护套即可变换水柱形式,变换形式需在关枪状态下进行。

37.所述打磨清洗手杆12因受到长度、负重、可操作性、方便保存以及清洁的需求影响,可采用高强度碳纤维管进行加工和嵌套使用,将油管附着在手柄杆上,方便应对不同深度的需求。

38.在本实施例中,所述净油管11在所述打磨清洗手杆12和流量控制阀13之间设置有压力表18,所述压力表18具有报警功能,可自动保护净油管11和第二注油泵16的安全。

39.所述领域的技术人员可以清楚地了解到,为描述的方便和简洁,上述描述装置的具体安装和工作过程,可以参考上述实施例中的对应过程,在此不再赘述。

40.需要强调的是,本发明所述的实施例是说明性的,而不是限定性的,因此本发明包括并不限于具体实施方式中所述的实施例,凡是由本领域技术人员根据本发明的技术方案得出的其他实施方式,同样属于本发明保护的范围。