1.本发明涉及一种提供非热等离子体工艺以生产金属或金属合金功能化的粉末的方法。本发明还涉及一种通过熔融或烧结增材制造工艺来加工功能化的粉末的方法。

2.更具体地,本发明涉及一种金属粉末的等离子体处理以改进它们在增材制造中的可加工性。

背景技术:

3.增材制造(am)是一种用于加工各种材料的复杂部件的新兴技术。增材制造工艺包括通过以定义的图案将材料层一层一层地堆叠在其他层上来构建三维物体。在增材制造的主要优势中,例如可以使用的材料种类繁多(聚合物、陶瓷、金属等)和大量可用的加工系统,设计传统制造无法加工的复杂部件的能力吸引了工业界的特别兴趣。

4.在该领域,通常区分三个主要类别的工艺。首先,通过激光,例如选择性激光烧结(sls)、选择性激光熔融(slm);或通过电子束,例如电子束熔融(ebm)选择性烧结或熔融材料粉末床。高能束烧结或熔融粉末以产生第一层。一旦形成第一层,在表面上施加新的粉末层,并进行烧结或熔融以在前一层的顶部添加新层。重复该操作,直到生产出期望的部件。其次,定向能量沉积(ded)包括在激光或电子束的焦点处发送粉末流或材料线。材料熔融并沉积在表面上以逐层构建部件。第三,制品通过在表面上沉积挤出的粉末或材料线而形成。挤出喷嘴正在移动以跟踪目标部件。

5.使用高能束的增材制造工艺仍然面临一些重大挑战,尤其是在应用于金属或金属合金粉末时。事实上,如今只能制造在工业中使用的多于5000种金属或金属合金粉末中少数。必须克服几个浇口才能为工业提供具有高强度、耐磨性或抗氧化性的高性能金属合金。

6.一个挑战是诸如铝或铜的金属粉末的高反射率,这使得它们难以被激光源熔融或烧结。事实上,激光能量的主要部分可以被反射而不是被吸收以形成材料。该工艺必须以更高的功率进行,从而降低了其生产率。

7.金属粉末增材制造的另一个挑战是某些合金如铝会被空气中存在的水分氧化。该氧化层阻碍了粉末在加工过程中的正确烧结。粉末在使用前必须小心存放,并且必须调整系统以避免这种可能导致其成本(prize)增加的现象。

8.另一个挑战是形成具有裂纹、空隙和缺陷的微观结构,这在通过烧结工艺生产金属部件时通常会遇到。这些缺陷归因于熔融材料凝固的热力学。事实上,激光或电子束使用的急剧温度梯度导致高冷却速率。在某些合金的情况下,这种高冷却速率诱导各向异性凝固产生裂纹。

9.最后,一个重要的挑战是避免导致多相脆性结构的共晶或包晶分解。事实上,金属合金粉末在烧结过程中达到的高温常常会导致这种分解。使用烧结助剂降低烧结温度是冶金中经常遇到的策略。

10.为了应对这些挑战,一些化合物被添加到粉末中。例如,一些专利强调使用烧结助

剂如陶瓷颗粒(us6814926、us20180161874、us20160175929、us7070734、us10507638和us5980602a)来加强部件结构。烧结助剂充当晶粒细化剂和成核剂,降低烧结温度并导致熔融材料的各向同性凝固。这些颗粒限制了裂纹和空隙的数量,从而形成了强大的微观结构。然而,有时很难达到这些助剂的均匀分散,并且在制造部件时,微观结构中仍然存在缺陷。

11.实际上,如us3816080、us 3591362和us4706894中所述,通过在粉末表面的高能改性下通过共研磨(称为机械合成(mecanosynthesis))可以获得将两种粉末紧密混合。然而,获得的粉末没有达到增材制造所需的要求,因为粉末的表面没有完全恢复/功能化。

12.开发的一种解决方案是将烧结助剂颗粒附着到金属粉末颗粒上以改善烧结助剂分散。一些专利表明,将较小的颗粒与金属颗粒粉末结合会增加它们被增材制造加工的能力(us10005127、wo2015036802、wo2015184474、us20080248306、ep1594679、us20170368603、us20150337423、us20160339517、ep3088104和wo2018046871)。金属颗粒粉末的功能化解决了关于金属增材制造的一些问题。

13.例如,已经表明小颗粒附着在金属粉末颗粒上会改变其表面的化学性质和粗糙度。可以通过粉末颗粒上存在的较小颗粒的分布来控制表面粗糙度的变化。此外,已显示颗粒表面粗糙度影响反射率。增加表面粗糙度导致反射率降低(wo2015036802)。

14.另一个实例是功能化为金属氧化提供了额外的保护层,提高了粉末的易处理性,并降低了由于粉末部分氧化而产生缺陷部件的风险(us20170368603和us20150337423)。

15.最近,已经开发出将小颗粒附着在较大颗粒上的不同方式。其中大部分涉及化学反应(us20100209696)、乳液爆炸(emulsion detonation)(us20110183833)、激光烧蚀(us7527824)、热处理(us6652967)、等离子炬辅助流化床和高能研磨反应器(wo2018046871),并已被用于各种应用作为催化或作为传感器。然而,这些生产路径的主要缺点或限制是它们的多步骤工艺、使用大量溶剂、危险化学品、需要高温、非连续工艺。

16.还考虑了等离子体处理以形成这种结构化颗粒。例如,通过在等离子体放电中注入两种前体,已经获得了负载在碳和铝上的钯催化剂(us5989648)。然而,大多数情况下,通过注入在放电中聚合的液体前体,将此类等离子体工艺应用于单体包覆的颗粒(us20080248306和us20080145553)。形成结构化颗粒的放电中的这种原位聚合不允许对产生的材料进行显着控制。另一个实例被描述为在等离子体放电中注入初级颗粒,以便分解并凝结在次级颗粒上。与前面的实例类似,由于在工艺过程中颗粒特性发生了变化,因此很难达到正确的控制。最后,一项专利描述了通过流化床生产功能化的粉末(wo2018046871)。将官能化颗粒喷洒到在受控温度下在流化床中循环的此类粉末上。这种反应可以通过等离子体炬辅助以促进杂原子如氮、碳、孔或氧的扩散。此外,热等离子体炬可用于提供粉末的球化。然而,在先前的专利中,等离子体不允许将成核剂、烧结助剂或小颗粒接枝到金属粉末上。此外,该过程不连续地限制了生产率。

17.总而言之,人们对专用于增材制造的功能化的粉末的兴趣是真实的,并且必须开发出有效的生产方式。其中一些已经建立,然而,需要一步的、无溶剂和无危险化学品的合成方法以及更好地控制颗粒特征对于扩大这些粉末在增材制造中的使用至关重要。

技术实现要素:

18.在这种背景下以及与之相关的限制和问题的背景下开发了本发明。

19.需要一种flight控制系统,其为非热等离子体处理的金属、金属合金粉末提供了在增材制造(am)中的改进的可加工性。

20.因此,本发明的主要目的是提供一种非热等离子体处理,以提供改进的反射率、对氧化的敏感性以及在限制其使用的金属增材制造中遇到的结构中裂纹、空隙或缺陷的存在。

21.本发明的目的涉及通过活化两种粉末的表面为它们提供足够的能量以通过静电反应一起反应来使用非热等离子体。事实上,在连续流中循环通过辉光或余辉等离子体的粉末被激发,在它们的表面上产生正电荷或负电荷。在这种应用中,初级颗粒可以带正电或带负电,这取决于粉末的化学性质,而次级粉末带有相反的电荷,使它们有可能与初级粉末反应并适当地覆盖它们。

22.为了实现这一点,提供了非热等离子体工艺来生产金属或金属合金功能化的粉末的本发明的方法包括权利要求1中要求保护的特征,并且本发明提供了通过根据权利要求20的熔融或烧结增材制造工艺来处理功能化的粉末的方法。

23.在从属权利要求中要求保护了本发明的有利实施方式。

24.本发明公开了一种金属、金属合金粉末的非热等离子体处理以改进它们在增材制造(am)中的可加工性。这种处理尤其面临挑战,例如高反射率、对氧化的敏感性以及限制其使用的金属增材制造中遇到的结构中存在裂纹、空隙或缺陷。

25.在第一方面,本方法提供了一种非热等离子体工艺来生产金属或金属合金粉末,所述功能化的粉末由多种金属或金属合金颗粒组成,限定的平均直径的所述初级颗粒附着在多个具有较小限定的平均直径的所述次级颗粒的金属、金属合金、陶瓷或聚合物颗粒。次级颗粒分布在初级颗粒的表面。在一些情况下,次级颗粒在初级颗粒上的结合能力可以通过有机接头(organic linker)增强。有机接头以与初级颗粒相同的方式注入。

26.在第二方面,本非热等离子体工艺可包括:提供金属或金属合金初级颗粒;提供金属、金属合金、陶瓷或聚合物次级颗粒;提供载气流以在整个所有过程中引导颗粒;提供非热等离子体辉光放电,允许颗粒被清洁、活化并相互反应;提供设置在等离子体放电之后的至少两个容器,所述收集器用于接收功能化的粉末。

27.在一些实施方式中,多个初级颗粒与多个次级颗粒混合。颗粒混合物被注入气流中。该载气流将颗粒引导至发生反应的非热等离子体辉光放电。然后,收集由包覆有多个次级颗粒的初级颗粒组成的功能化的粉末。

28.在一些其他实施方式中,将多个初级颗粒注入气流中。多个次级颗粒被注入另一气流中。这些载气流将初级和次级颗粒两者引导至发生反应的非热等离子体辉光放电。然后,收集由包覆有多个次级颗粒的初级颗粒组成的功能化的粉末。

29.在一些其他实施方式中,将多个初级颗粒注入气流中。该载气流将初级颗粒引导至待清洁和活化的非热等离子体辉光放电。多个次级颗粒被注入另一气流中。该第二载气流将次级颗粒引导至前述非热等离子体辉光放电的下游区域,反应发生在所述余辉区域。然后,收集由包覆有多个次级颗粒的初级颗粒组成的功能化的粉末。

30.在一些其他实施方式中,多个初级颗粒与多个次级颗粒混合。颗粒混合物被注入气流中。该载气流将颗粒引导至发生反应的余辉区域。然后,收集由包覆有多个次级颗粒的初级颗粒组成的功能化的粉末。

31.在一些其他实施方式中,将多个初级颗粒注入气流中。该载气流将初级颗粒引导至余辉区域。多个次级颗粒被注入另一气流中。该第二载气流将次级颗粒引导至发生反应的余辉区域。然后,收集由包覆有多个次级颗粒的初级颗粒组成的功能化的粉末。

32.本发明涉及通过施加到进入的气流的电场例如rf、微波、dc等产生非热等离子体辉光放电。

33.在一些实施方式中,电场通过在两个电极之间施加张力而产生。施加在这些电极之间的电压可以在约10v至100kv之间变化。当使用交流电时,非热等离子体辉光放电可由频率为约1hz至约900mhz的电场产生。施加以产生非热等离子体辉光放电的功率可以在约10至约10000w之间变化。

34.在一些实施方式中,该气流可由氦气、氮气、氩气、氢气、二氧化碳、一氧化碳、一氧化氮、一氧化二氮、二氧化氮、氪气、氖气、氙气或它们的组合组成。气流可固定在约0.1至5000标准升/分钟之间。产生非热等离子体辉光放电的反应器中的压力可在约0.01至约30个大气压之间选择。

35.在第三方面,本发明涉及通过熔融或烧结增材制造工艺来加工上述功能化的粉末。通过这种处理改进了增材制造加工,并生产出高质量的部件。这些部件具有增强的性能,例如机械强度和无裂纹、空隙和缺陷的微观结构。

附图说明

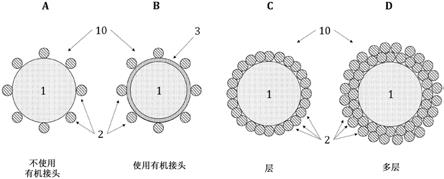

36.图1示出了非热等离子体处理后粉末10的不同的可能结构。在图1a中,次级颗粒2分布在初级颗粒1的表面上,而没有使用有机接头3。在图1b中,次级颗粒2使用有机接头3分布在初级颗粒1的表面上。在图1c中,初级颗粒1的表面被次级颗粒2完全覆盖,形成颗粒层(没有有机接头)。在图1d中,初级颗粒1的表面被次级颗粒2完全覆盖,形成至少两个颗粒层(没有有机接头)。

37.图2描绘了本发明20的一个实施方式,其中初级颗粒和次级颗粒在被注入到非热等离子体辉光放电22中并经过余辉区域23之前混合在一起21。一旦粉末被处理,其就被收集在收集器24中。

38.图3描绘了本发明30的一个实施方式,其中初级颗粒31和次级颗粒32被倒入不同的容器中,并以两种不同的方式注入到非热等离子体放电33中(没有混合)并经过余辉区域34。一旦粉末被处理,它就被收集在收集器35中。

39.图4描绘了本发明40的一个实施方式,其中初级颗粒41被注入到非热等离子体放电43中。次级颗粒42被注入余辉区域44中。然后,初级颗粒和次级颗粒在余辉区域反应。一旦粉末被处理,它就被收集在收集器45中。

40.图5描绘了本发明50的一个实施方式,其中初级颗粒和次级颗粒在被直接注入到由非热等离子体辉光放电52产生的余辉区域53中之前混合在一起51。一旦粉末被处理,它就被收集在收集器54中。

41.图6描绘了本发明60的一个实施方式,其中初级颗粒61和次级颗粒62被倒入不同的容器中,并通过两种不同的方式(没有混合)注入由非热等离子体放电63产生的余辉区域64中。一旦粉末被处理,它就被收集在收集器65中。

具体实施方式

42.本发明公开了一种金属、金属合金粉末的非热等离子体处理以改进它们在增材制造(am)中的可加工性。这种处理尤其面临挑战,例如高反射率、对氧化的敏感性以及限制其使用的金属增材制造中遇到的结构中存在裂纹、空隙或缺陷。

43.根据本发明的第一方面,本方法提供了一种非热等离子体工艺来生产由多个颗粒组成的金属或金属合金功能化的粉末10,具有限定的平均直径的所述初级颗粒1附着在多个具有较小限定的平均直径的所述次级颗粒2的金属、金属合金、陶瓷或聚合物颗粒上。次级颗粒2分布在初级颗粒1的表面。在一些实施方式中,初级颗粒被有机接头3包覆以增强次级颗粒在初级颗粒上的结合能力。有机接头3以与初级颗粒1相同的方式注入。在一些优选的实施方式中,在没有有机接头的情况下进行工艺。

44.金属、金属合金粉末的初级颗粒1可由来自以下列表的金属组成:li、be、na、mg、al、k、ca、sc、ti、v、cr、mn、fe、co、ni、cu、zn、ga、rb、sr、y、zr、nb、mo、tc、ru、rh、pd、ag、cd、in、sn、cs、ba、hf、ta、w、re、os、ir、pt、au、tl、pb、bi、po和它们的组合。初级颗粒1还可包含来自以下列表中的合金化非金属合金元素:b、c、n、o、si、p、s、ge、as、se、sb、te、at及它们的组合。

45.在一些优选实施方式中,初级颗粒1可由1000、2000、3000、4000、5000、6000、7000、8000、9000系列的铝合金组成。

46.初级颗粒1可以具有各种尺寸和形状。在一些实施方式中,初级颗粒1可以是球形、棒状或中空的。这些初级颗粒1可以具有1:1至200:1的长径比。该长径比定义了最长尺寸和最短尺寸之间的比。在一些其他实施方式中,初级颗粒1可具有0.01μm至1000μm之间的平均直径。

47.由金属和金属合金组成的初级颗粒1可以通过各种合成方式生产,包括但不限于固体金属部件的粉碎、金属靶的激光烧蚀、等离子体合成、电沉积、金属盐的沉淀、金属氧化物的还原、金属化合物的热分解或气体雾化。

48.次级颗粒2可由金属、金属合金、陶瓷或聚合物组成。金属可以从以下列表中选择:li、be、na、mg、al、k、ca、sc、ti、v、cr、mn、fe、co、ni、cu、zn、ga、rb、sr、y、zr、nb、mo、tc、ru、rh、pd、ag、cd、in、sn、cs、ba、hf、ta、w、re、os、ir、pt、au、tl、pb、bi、po和它们的组合。金属次级颗粒2可包含来自以下列表的非金属元素:b、c、n、o、si、p、s、ge、as、se、sb、te、at及它们的组合。陶瓷次级颗粒2可由来自以下列表的金属的碳化物、氮化物、氢化物、氧化物或硼化物组成:li、be、na、mg、al、k、ca、sc、ti、v、cr、mn、fe、co、ni、cu、zn、ga、rb、sr、y、zr、nb、mo、tc、ru、rh、pd、ag、cd、in、sn、cs、ba、hf、ta、w、re、os、ir、pt、au、tl、pb、bi、po和它们的组合。聚合物次级颗粒2可选自以下族列表:聚乙烯、聚丙烯、聚苯乙烯、聚氨酯、聚丁二烯、聚丙烯酸、聚对苯二甲酸乙二醇酯、聚酰胺、聚酰亚胺、聚丙烯腈、聚乙烯、聚酯、聚异戊二烯、聚氯丁二烯、聚缩醛、聚苯胺、聚硅氧烷、聚磷腈、聚丙烯酸酯、聚甲基丙烯酸酯、聚乙酸酯、聚碳酸酯、这些聚合物的衍生物和它们的共聚物。

49.次级颗粒2可以具有各种尺寸和形状。在一些实施方式中,次级颗粒2可以是球形、棒状或中空的。这些次级颗粒2可以具有1:1至200:1的长径比。在一些其他实施方式中,次级颗粒2可具有0.002μm至900μm之间的平均直径。然而,次级颗粒2总是小于初级颗粒。

50.由金属和金属合金组成的次级颗粒2可以通过各种合成方式生产,包括但不限于

固体金属部件的粉碎、电沉积、金属盐的沉淀、金属氧化物的还原、化学品的热分解或气体雾化。

51.由陶瓷组成的次级颗粒2可以通过各种合成方式生产,包括但不限于水热合成、溶胶-凝胶合成、化学品的热分解、沉淀合成、蒸发冷凝或溶剂去除方法。

52.由聚合物组成的次级颗粒2可以通过各种合成方式生产,包括但不限于等离子体聚合、喷雾干燥法、乳液合成、多相聚合或通过常规湿化学。

53.次级颗粒2可以分布在初级颗粒1的表面上(图1a和图1b)。在一些实施方式中,初级颗粒1可具有0.1至100%的表面覆盖百分比。100%覆盖率表示初级颗粒1被一层次级颗粒2包覆(图1c)。该层可具有约0.002μm至约900μm的厚度。初级颗粒1可被1至100层次级颗粒2包覆(图1d)。

54.在一些实施方式中,具有不同组成的多个次级颗粒2可以包覆初级颗粒1。多个次级颗粒2可以由不同的金属、金属合金、陶瓷或聚合物组成。

55.在一些实施方式中,有机接头3可用于增强次级颗粒2在初级颗粒1上的附着。位于初级颗粒1表面的这些有机接头3可包含醇、醛、胺、环氧基、酮、羧酸、硫醇或硅烷官能团。这些有机接头3可以选自以下非穷举的有机化合物列表:甘油、肝素、马来酸酐、硫酸软骨素、肝素、柠檬酸钠、硫酸甘露聚糖、硫酸葡聚糖、1-角叉菜胶。这些有机接头3可以选自以下非穷举的聚合物列表:聚丙烯酸、聚烷基胺、聚乙烯吡咯烷酮、聚季铵盐、聚谷氨酸、聚天冬氨酸、聚赖氨酸和它们的共聚物或组合。

56.由被多个较小的次级颗粒2包覆的初级颗粒1组成的粉末的增材制造加工是应对该领域的挑战的适当答案。

57.首先,分布在初级颗粒1表面的次级颗粒2可以改变粉末的反射率。事实上,一些金属或金属合金如铝合金或铜对大范围的波长具有高反射率。高反射粉末反射入射激光束的最重要部分。这种反射阻碍颗粒熔融。为了正确制造部件,需要增加激光功率,通过这种方式,工艺效率较低。在其表面上分布较少反射颗粒的事实降低了粉末的整体反射率和能量吸收,而不会改变其总体组成及其性能。此外,次级颗粒2在初级颗粒1的表面上形成粒状层,与相同材料的光滑层相比,其反射率降低的量更大。事实上,粗糙的表面降低表面的规则反射率并增强材料对激光束的吸收。

58.其次,围绕初级颗粒1形成一层次级颗粒2可以提供对外部湿气的表面氧化的保护。金属粉末的氧化是增材制造工艺中的重要问题。事实上,在某些情况下,形成的厚氧化层抑制正确的烧结或熔融。例如,众所周知,铝合金对湿气高度敏感,当暴露于空气时会立即形成氧化铝钝化层。氧化铝壳具有高熔点,当暴露于激光束时阻碍晶粒在边界处的生长和扩散。此类粉末的加工导致易碎或多相部件,并存在裂纹、空隙和缺陷。次级颗粒2在初级颗粒1上的分布充当防止空气湿气的屏障并避免氧化层形成。具有与初级颗粒相似或更低熔点的次级颗粒2允许晶粒在边界处生长和扩散并因此促进此类粉末的容易处理和可加工性。

59.再次,附着在初级颗粒1上的次级颗粒2可以充当烧结助剂和成核剂,改善/加强烧结部件的最终结构。增材制造用于加工部件的急剧温度梯度导致高加热和冷却速率。一些金属粉末不能承受这种高冷却速率,并且在凝固步骤期间微观结构中会出现裂纹。这种凝固动态是高度各向异性的,并且产生不均匀的生长,导致裂纹和空隙的存在,形成易碎部

件。在本发明中,次级颗粒2充当导致熔融材料各向同性凝固的烧结助剂和成核剂。次级颗粒2防止在微观结构中形成裂纹、空隙和缺陷。此外,将次级颗粒2与初级颗粒1结合确保烧结助剂在整个材料上的均匀分布,这有时可能难以达到。

60.最后,次级颗粒2可充当烧结助剂并降低粉末的烧结温度。增材制造工艺中用于烧结金属粉末的高温可以导致共晶或包晶分解和多相结构形成。烧结助剂用于降低材料的烧结温度,也用于加强部件结构。次级颗粒2降低初级颗粒1的烧结温度,避免分解和多相结构。总而言之,次级颗粒2确保所生产部件的合金总体组成与起始材料相同。

61.根据本发明的第二方面,本非热等离子体工艺可包括:提供金属或金属合金初级颗粒;提供金属、金属合金、陶瓷或聚合物次级颗粒;提供载气流以在整个所有过程中引导颗粒;提供非热等离子体辉光放电,允许颗粒被清洁、活化并相互反应;提供设置在等离子体放电之后的至少两个容器,所述收集器用于接收功能化的粉末。

62.在下一部分中,将介绍和详细介绍技术术语,以方便技术人员理解。以下概念的描述针对所有文档进行描述。

[0063]“非热等离子体辉光放电”描述了一种电离气体,称为等离子体,通过对气体施加强电场而产生。该电场可以使用射频、微波或直流电产生。为了产生这个电场,在两个电极之间施加高电压。两个电极之间的间隙被供给气体,该气体在电场下被电离产生等离子体,所述等离子体放电。电压选择在低于形成电弧的范围内,以保持非热等离子体放电(低于80℃)。这种等离子体由高能物质组成,例如自由电子、离子、自由基、激发物质和uv射线。等离子体放电中存在的反应性物质可用于蚀刻或活化材料表面,也可用于引发化学反应。应用于颗粒的非热等离子体辉光放电的一些常见用途是,例如,通过等离子蚀刻去除层和污染物、考虑进一步处理的表面活化、通过将化合物附着在表面上通过均匀聚合和颗粒的生长或功能化从液体单体形成颗粒。

[0064]“余辉区域”描述了非热等离子体辉光放电的下游区域。这个特定区域由活性物质组成,例如自由电子、离子、自由基、激发物质和uv射线。这些物质扩散或被来自非热等离子体辉光放电的气流带到该特定区域。等离子体放电中存在的反应性物质可用于蚀刻或活化材料表面,也可用于引发化学反应。余辉区最常见的应用大多与非热等离子体辉光放电相同。然而,在该区域中反应性物质的数量和它们的能量较低,并且该区域可以被认为是反应性较低的。同时,该区域不存在强电场有利于处理对电场敏感的颗粒,例如一些导电颗粒。事实上,高电场可以导致寄生虫聚集或导电颗粒沉积。

[0065]“载气流”描述了一种气流,用于引导颗粒从其容器通过不同的等离子体区域并流向收集器。颗粒通过喷射器与气流混合并送入不同的等离子体区域。载气流通过电极之间的间隙。该气流还用作产生等离子体放电的气体。最后,处理的颗粒被驱动到收集器之一。

[0066]

在实施方式20(图2)中,多个初级颗粒1与多个次级颗粒2混合。颗粒混合物可以由不同比例的初级和次级颗粒组成。颗粒比可以选自0.5%的次级颗粒和99.5%的初级颗粒至99%的次级颗粒和1%的初级颗粒。

[0067]

首先,在通过注射器与载气流混合之前,将颗粒混合物21倒入容器中。载气流可以包含0.1ng/cm3至2g/cm3的颗粒。在某些实施方式中,如果需要,有机接头3可以在相同的载气流中注入。该载气流将颗粒混合物引导至非热等离子体辉光放电22。在等离子体放电中,等离子体反应性物质与初级和次级颗粒相互作用。两个颗粒家族的表面都被等离子体清洁

和活化,并变得具有反应性,并且多个次级颗粒通过这种相互作用与初级颗粒结合。然后,载气流将颗粒向余辉区域23传播,在该区域仍可发生键合反应。最后,由包覆有多个次级颗粒2的初级颗粒1组成的功能化的粉末10被独特的载气引导至收集器24之一。

[0068]

在另一个实施方式30(图3)中,多个初级颗粒在通过注射器与第一载气流混合之前被倒入第一容器31中。第一载气流可以包含0.1ng/cm3至2g/cm3的颗粒。在某些实施方式中,如果需要,有机接头3可以在相同的载气流中注入。多个次级颗粒在通过另一注射器与第二载气流混合之前被倒入第二容器32中。第二载气流可以包含0.1ng/cm3至2g/cm3的颗粒。载气流将初级和次级颗粒引导至非热等离子体辉光放电33。载气流混合物可以组成为从1%的初级载气流和99%的次级载气到99.9%的初级载气流和0.1%的次级载气。在等离子体放电中,等离子体反应性物质与初级和次级颗粒相互作用。两个颗粒家族的表面都被等离子体清洁和活化,并变得具有反应性,并且多个次级颗粒通过这种相互作用与初级颗粒结合。然后,载气流将颗粒混合物向仍可发生键合反应的余辉区域34传播。最后,由包覆有多个次级颗粒2的初级颗粒1组成的粉末10被独特的载气引导至收集器35之一。

[0069]

在另一个实施方式40(图4)中,多个初级颗粒在通过注射器与第一载气流混合之前被倒入第一容器41中。第一载气流可以包含0.1ng/cm3至2g/cm3的颗粒。在某些实施方式中,如果需要,有机接头3可以在相同的载气流中注入。该第一载气流将初级颗粒引导至非热等离子体辉光放电43。在非热等离子体辉光放电中,等离子体反应性物质与初级颗粒相互作用。它们的表面被等离子体清洁和活化,并变得具有反应性。然后,活化的初级颗粒被载气流引导至余辉区域44。同时,多个次级颗粒在通过另一注射器与第二载气流混合之前被倒入第二容器中。第二载气流可以包含0.1ng/cm3至2g/cm3的颗粒。该第二载气流将次级颗粒引导至余辉区域44。载气流混合物可以组成为从1%的初级载气流和99%的次级载气到99.9%的初级载气流和0.1%的次级载气。在余辉区域,次级颗粒与从非热等离子体辉光放电扩散的等离子体反应性物质以及活化的初级颗粒相互作用。这种相互作用导致多个次级颗粒与初级颗粒结合。最后,由包覆有多个次级颗粒2的初级颗粒1组成的粉末10被独特的载气引导至收集器之一。

[0070]

在实施方式50(图5)中,多个初级颗粒1与多个次级颗粒2混合。颗粒混合物可以由不同比例的初级和次级颗粒组成。颗粒比可以选自0.5%的次级颗粒和99.5%的初级颗粒至99%的次级颗粒和1%的初级颗粒。

[0071]

首先,在通过注射器与载气流混合之前,将颗粒混合物倒入容器51中。载气流可以包含0.1ng/cm3至2g/cm3的颗粒。在某些实施方式中,如果需要,有机接头3可以在相同的载气流中注入。该载气流将颗粒混合物引导至余辉区域53。在余辉区,从非热等离子体辉光放电52扩散的等离子体反应性物质与初级和次级颗粒相互作用。两个颗粒家族的表面都被等离子体清洁和活化,并变得具有反应性,并且多个次级颗粒通过这种相互作用与初级颗粒结合。最后,由包覆有多个次级颗粒2的初级颗粒1组成的粉末10被独特的载气引导至收集器54之一。

[0072]

在另一个实施方式60(图6)中,多个初级颗粒在通过注射器与第一载气流混合之前被倒入第一容器61中。第一载气流可以包含0.1ng/cm3至2g/cm3的颗粒。在某些实施方式中,如果需要,有机接头3可以在相同的载气流中注入。多个次级颗粒在通过另一注射器与第二载气流混合之前被倒入第二容器62中。第二载气流可以包含0.1ng/cm3至2g/cm3的颗

粒。载气流将初级和次级颗粒引导至余辉区域64。载气流混合物可以组成为从1%的初级载气流和99%的次级载气到99.9%的初级载气流和0.1%的次级载气。在余辉区,从非热等离子体辉光放电63扩散的等离子体反应性物质与初级和次级颗粒相互作用。两个颗粒族的表面都被等离子体清洁和活化,并变得具有反应性,并且多个次级颗粒通过这种相互作用与初级颗粒结合。最后,由包覆有多个次级颗粒2的初级颗粒1组成的粉末10被独特的载气引导至收集器65之一。

[0073]

本发明涉及通过施加到进入的气流的电场例如rf、微波、dc等产生非热等离子体辉光放电。

[0074]

在一些实施方式中,电场通过在两个电极之间施加张力而产生。施加在这些电极之间的电压可以在约10v至100kv之间变化。当使用交流电时,非热等离子体辉光放电可由频率为约1hz至约900mhz的电场产生。施加以产生非热等离子体辉光放电的功率可以在约10至约10000w之间变化。

[0075]

在一些实施方式中,注入电极之间的气流可由氦气、氮气、氩气、氢气、二氧化碳、一氧化碳、一氧化氮、一氧化二氮、二氧化氮、氪气、氖气、氙气或它们的组合组成。气流可固定在约0.1至5000标准升/分钟之间。产生非热等离子体辉光放电的反应器中的压力可在约0.01至约30个大气压之间选择。在优选的实施方式中,反应器在大气压下操作。

[0076]

本发明描述了一种非热等离子体辉光放电工艺,以产生与较小次级颗粒结合的初级颗粒,以提高增材制造可加工性。与该增材制造领域中的现有技术相比,本发明具有若干优点。

[0077]

首先,本方法避免使用溶剂和危险化学品。实际上,这种非热等离子体辉光放电工艺仅使用气体、颗粒以及在一些实施方式中使用无毒有机接头进行操作。

[0078]

其次,该过程避免了由湿化学和干燥和/或纯化步骤组成的多步骤生产。实际上,功能化的粉末通过将颗粒注入等离子体反应器中并在该反应器的出口处收集它们而产生。此外,存在于颗粒表面的污染物和氧化物层可以通过等离子体放电的蚀刻能力去除。颗粒在同一过程中被清洁、去钝化和结合在一起,导致处理时间显著增加。

[0079]

最后,本方法可以连续模式运行,这允许扩大该技术并满足对金属粉末的工业需求。实际上,在等离子体反应器的出口处安装了多个收集器。当其他收集器被清空和清洁时,其中一个收集器可以接收功能化的粉末。一旦所用的收集器装满,充入功能化的粉末的气流可定向到另一个收集器以便以连续方式接收颗粒。

[0080]

根据本发明的第三方面,本发明涉及通过熔融或烧结增材制造工艺来加工上述功能化的粉末。通过这种处理改进了增材制造加工,并由此生产出高质量的部件。这些部件具有增强的性能,例如机械强度和无裂纹、空隙和缺陷的微观结构。

[0081]

为了从上述粉末形成高质量的部件,可以使用增材制造工艺,例如选择性激光烧结(sls)、选择性激光熔融(slm)、电子束熔融(ebm)或定向能量沉积(ded)。在一个优选实施方式中,主要选择烧结工艺而不是金属合金的熔融工艺,因为烧结更软并且不会发生合金分解。

[0082]

在一个实施方式中,用于功能化的粉末的增材制造工艺包括:

[0083]

首先,将通过暴露于高能束例如激光或电子束而提供的一定量的功能化的粉末的烧结或熔融。这种高能束以期望的图案(pattern)完全或部分地熔融粉末。

[0084]

其次,熔融的材料凝固,导致形成期望的图案的第一固体层。

[0085]

再次,提供新的量的功能化的粉末并重复第一步和第二步,直到获得目标部件。

[0086]

功能化的粉末可以通过在需要沉积材料的位置通过喷嘴连续吹送粉末来提供,或者通过填充粉末床并在形成固体层后连续形成实现新的粉末层来提供。

[0087]

此类功能化的粉末的增材制造工艺可产生良好的机械阻力以及无裂纹、空隙和缺陷的部件。次级颗粒充当烧结助剂和成核剂,避免了裂纹、空隙和缺陷形成。事实上,次级颗粒增强了凝固的各向同性。初级颗粒表面处没有氧化物层和污染物在加工高质量部件中也起着重要作用。

[0088]

此外,使用由包覆有金属、金属合金、陶瓷或聚合物组成的较小次级颗粒的金属或金属合金组成的初级颗粒组成的功能化的粉末允许增材制造工艺能够以两种方式更有效。

[0089]

首先,存在于初级颗粒表面上的次级颗粒可以降低粉末的反射率。这种下降的反射率允许降低束能量。

[0090]

其次,由次级颗粒形成的氧化保护层可以在加工前更容易地处理材料。特别是对于粉末床工艺,床必须安装在惰性气氛中。

[0091]

总之,本发明由三个主要方面组成。首先,描述了通过这种方法生产的粉末的特性及其在增材制造工艺中的优势。其次,提供了非热等离子体辉光放电工艺、它的变化和对该技术的兴趣。最后,解释了这种处理的粉末的增材制造工艺和效率增进。

[0092]

尽管已经结合其特定实施方式描述了本发明,但很明显,对于本领域技术人员而言,许多替代、修改和变化将是显而易见的。因此,意图包括落入所附权利要求范围内的所有此类替代、修改和变化。