1.本实用新型涉及尾矿和废水处理领域,尤其涉及一种烟化法处理金矿黄金生产尾矿和含氰贫化液的系统。

背景技术:

2.黄金冶炼尾矿的综合利用水平已成为衡量一个国家经济发达程度以及科研水平的重要因素,尾矿构成成分复杂,且受地域的影响,其有价成分的组成以及含量各不相同。在实际的生产环境中,尾矿的综合回收利用率低,造成资源浪费,其堆存占用大量的土地资源,且尾矿中的选矿药剂以及氰化药剂对环境可能造成危害。

3.我国大多数氰渣都是焙烧氰化尾渣,金回收率高,但能耗高,设备复杂,基建成本高。采用还原焙烧-磁选回收铁,铁与金的回收率低。氰渣-铜精矿协同冶炼的经济性不理想。烟化冶炼主要用于处理低品位含锡物料、处理湿法炼锌浸出渣、处理铅锌渣、处理铜锡炉渣,但处理黄金冶炼尾矿未见报到。酸化法处理后废水含氰达不到排放要求,需进行二次处理,处理成本和投资较高。两步沉淀法的第一步必须沉淀完全,澄清时间较长,否则在加入碱时,硫氰化亚铜有返溶现象,影响处理效果。另一难点是该工艺要求加大第二步沉淀的时间,否则caso4沉淀会造成阀门堵塞现象。酸化沉淀一再中和法,酸化沉淀有时液固分离不好,再中和时出现铜反溶现象;中和时产生大量caso4沉淀,需要进一步处理;中和沉淀后贫液仍会析出caso4沉淀,造成管路、阀门堵塞。离子交换法,再生过程中产生大量的废液,周期较长,耗盐量很大,有机物的存在会污染离子交换树脂等。自然降解法,用该方法占地面积大,处理过程缓慢,受到自然因素影响大,排放废水难以达标,尤其是对铁氰络合物难于分解。目前,绝大部分氰化厂都把库自然降解法作为去除氰化物的一种辅助手段。电解回收法,电积金属的电流效率低,电能消耗大。碱性氯化法,工作环境污染严重,会产生氯化氰二次污染物,对操作工人危害较大,而且药剂耗量大,长期使用设备腐蚀严重。双氧水氧化法,该方法的缺点是试剂成本高,生产厂家少,难以广泛推广;且过氧化氢是强氧化剂,腐蚀性强,运输、使用有一定的困难和危险。臭氧氧化法,该法适应性差,只能处理低浓度含氰废水或作为废水的二级处理;投资大,电耗高;臭氧发生器设备复杂,维修困难。微生物处理法的生物化学过程比较复杂。活性炭法,该法的特点是处理后排放的废水含氰浓度低于国家标准,活性炭耐酸耐碱,高温高压下不易破碎,化学性质稳定,处理费用低,同时能回收金及其他金属。缺点是活性炭易失去活性,需要再生处理。

技术实现要素:

4.鉴于以上所述现有技术的不足,本实用新型的目的在于:本实用新型提供了一种烟化法处理金矿黄金生产尾矿和含氰贫化液的系统,所述系统用于联合处理金矿黄金生产尾矿和含氰贫化液,有效提高资源综合回收利用,降低处理成本。

5.为实现上述实用新型目的,本实用新型提供以下技术方案:

6.一种烟化法处理金矿黄金生产尾矿和含氰贫化液的系统,包括尾矿处理装置、与

尾矿处理装置连通的含氰贫化液处理装置以及用于处理尾矿处理装置和/或含氰贫化液处理装置排放的超标气体的尾气净化装置;

7.所述尾矿处理装置包括烟化炉、以及与烟化炉顶部通过第一管道连接的烟气处理机构;

8.所述含氰贫化液处理装置包括与烟气处理机构连接的反应缸;

9.所述尾气净化装置设于超标气体的流通路径上。

10.优选的,所述系统可以用于联合处理金矿黄金生产尾矿和含氰贫化液,处理金矿黄金生产尾矿时所产生的气体为处理含氰贫化液的主要原料,可以达到资源的综合回收利用,降低处理成本。

11.优选的,所述烟化炉开设有第一进料口与出渣口;所述烟气处理机构包括至少一个冷却器,以及与至少一个与冷却器依次连接的布袋收尘器。所述烟化炉用于处理金矿黄金生产尾矿,经高温冶炼后,所述烟化炉产出高品质的铅锌精矿和含金银等贵金属的冰铜,具有较好的经济效益;同时为处理含氰化液提供主要的原材料,达到资源综合回收利用。

12.优选的,所述冷却器为淋水冷却器、表面冷却器中的至少一种。本实用新型中,所述冷却器为淋水冷却器和表面冷却器。

13.优选的,所述反应缸包括缸体,设于缸体顶部的第二进料口,设于所述第二进料口上的流量器,设于缸体顶部且与所述尾气净化装置连通的出气口,设于缸体内部的搅拌器,以及设于缸体底部且与厂区废水处理系统连通的液体排放口。含氰贫化液通入所述缸体内进行酸化脱氰化氢处理;所述烟化炉内产生的气体经所述第二进料口通入,为保证充分反应,所述第二进料口延伸至所述缸体的底部;所述搅拌器用于搅拌所述缸体内的原料,使其充分反;所述流量计用于计量添加至所述反应缸内的液体体积。

14.优选的,所述尾气净化装置包括至少一个与所述反应缸的顶部连通的淋洗部。所述淋洗部用于处理所述反应缸内产生的尾气,使其达到排放标准。

15.优选的,所述淋洗部包括一级淋洗塔、二级淋洗塔;所述一级淋洗塔对应设置有一级淋洗碱液池、一级淋洗循环泵;所述二级淋洗塔对应设置有二级淋洗碱液池、二级淋洗循环泵。所述一级淋洗碱液池与所述二级淋洗碱液池的碱液为氢氧化钠溶液,浓度为8%-10%,为保证待处理气体淋洗吸收,所述一级淋洗塔的底部与所述反应缸的顶部连通,所述二级淋洗塔的底部与所述一级淋洗塔的顶部连通;使用时,在所述一级淋洗循环泵与所述二级淋洗循环泵的作用下,将所述碱液分别从所述一级淋洗塔与所述二级淋洗塔由上至下喷洒所述碱液淋洗吸收待处理气体。

16.优选的,所述二级淋洗循环泵通过第二管道与所述一级淋洗碱液池连接,所述第二管道上设有第一阀门。所述第一阀门的设置用于控制所述二级淋洗碱液池中碱液的流向。当吸收氰化氢的碱液达到一定浓度时,所述一级淋洗碱液池的碱液返回金冶炼工艺;打开控制第二管道连通的第一阀门,在所述二级淋洗循环泵的作用下,所述二级淋洗碱液池内的碱液经所述第二管道流入所述一级淋洗碱液池内,进行再次利用。

17.优选的,所述尾气净化装置还包括至少一个通过第三管道与所述淋洗部或所述烟气处理机构连通的尾气吸收池。所述尾气吸收池用于处理尾矿处理装置和/或含氰贫化液处理装置排放的超标气体。

18.优选的,所述第三管道上设有控制所述尾气吸收池与淋洗部或烟气处理机构连通

的第二阀门。通过所述第二阀门的控制,当联合使用尾矿处理装置与含氰贫化液处理装置,所述尾矿处理装置为所述含氰贫化液处理装置提供的气体原料未完全反应完时,则由所述尾气吸收池吸收处理达标后排放;当单独使用尾矿处理装置时,产生的气体达不到排放要求,则由所述尾气吸收池吸收处理。

19.优选的,所述尾气净化装置还包括设于超标气体的流通路径的末端的排气管,以及设于排气管上的抽风机;所述抽风机的设置保证整个处理流程的为负压操作。

20.优选的,所述系统还包括控制所述系统运转的plc控制器。

21.与现有技术相比,本实用新型的有益效果:

22.所述系统可联合处理金矿黄金生产尾矿和含氰贫化液,可以有效提高资源综合回收利用,降低处理成本;所述系统亦可单独处理金矿黄金生产尾矿或者含氰贫化液,同一系统可以实现多项功能,减小占地面积,节约投资。

23.在处理金矿黄金生产尾矿的过程中产生处理含氰废水所需主要原料,达到资源综合回收利用,降低含氰化液的处理成本;处理金矿黄金生产尾矿时,产生高品质的铅锌精矿和含金银等贵金属的冰铜,具有较好的经济效益。

附图说明

24.为了更清楚地说明本实用新型具体实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

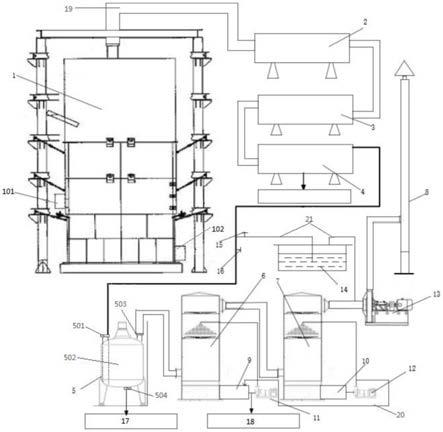

25.图1为本实用新型中一种烟化法处理金矿黄金生产尾矿和含氰贫化液的系统的结构示意图。

26.附图标记:1-烟化炉,101-第一进料口,102-出渣口,2-淋水冷却器,3-表面冷却器,4-布袋收尘器,5-反应缸,501-第二进料口,502-缸体,503-出气口,504-液体排放口,6-一级淋洗塔。7-二级淋洗塔,8-排气管,9-一级淋洗碱液池,10-二级淋洗碱液池,11-一级淋洗循环泵,12-二级淋洗循环泵,13-抽风机,14-尾气吸收池,15-第二阀门a,16-第二阀门b,17-废水处理系统,18-金冶炼工艺,19-第一管道,20-第二管道,21-第三管道。

具体实施方式

27.下面将对本实用新型具体实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

28.本实用新型所提供的一种烟化法处理金矿黄金生产尾矿和含氰贫化液的系统,参照图1,包括尾矿处理装置、与尾矿处理装置连通的含氰贫化液处理装置以及用于处理尾矿处理装置和/或含氰贫化液处理装置排放的超标气体的尾气净化装置。

29.所述尾矿处理装置包括烟化炉1、以及与烟化炉1顶部通过第一管道19连接的烟气处理机构;所述烟化炉1包括第一进料口101和出渣口102,所述第一进料口101与所述出渣口102设置在所述烟化炉1相对的两侧;所述烟气处理机构包括通过管道依次连通的淋水冷

却器2、表面冷却器3以及布袋收尘器4,所述淋水冷却器2通过第一管道19与所述烟化炉1的顶部连通,所述布袋收尘器4与所述含氰贫化液处理装置。

30.所述含氰贫化液处理装置包括反应缸5,所述布袋收尘器与所述反应缸5连通。所述反应缸5包括缸体502,设于缸体502顶部的第二进料口501,设于所述第二进料口501上的流量器,设于缸体502顶部且与所述尾气净化装置连通的出气口503,设于缸体502内部的搅拌器(图中未示出),以及设于缸体502底部且与厂区废水处理系统17连通的出气口503。所述缸体502用于含氰贫化液的处理;所述流量器计量添加至所述缸体502内部的液体体积;所述搅拌器用于搅拌所述缸体502内部的液体使其充分反应。

31.所述尾气净化装置用于处理尾矿处理装置和/或含氰贫化液处理装置排放的超标气体。其包括淋洗部、尾气吸收池14、排气管8以及抽风机13。

32.所述淋洗部与所述反应缸5的顶部连通,其包括一级淋洗塔6、二级淋洗塔7;所述一级淋洗塔6对应设置有一级淋洗碱液池9、一级淋洗循环泵11;所述二级淋洗塔7对应设置有二级淋洗碱液池10、二级淋洗循环泵12。所述一级淋洗塔6的底部与所述出气口503通过管道连通,所述二级淋洗塔7的底部通过管道与所述一级淋洗塔6的顶部连通;所述一级淋洗碱液池9与所述二级淋洗碱液池10内的碱液为氢氧化钠溶液,在所述一级淋洗循环泵11与二级淋洗循环泵12的作用下,所述一级淋洗碱液池9与所述二级淋洗碱液池10内的碱液分别进入所述一级淋洗塔6与二级淋洗塔7进行淋洗吸收。所述淋洗部还包括第二管道20,所述第二管道20连通所述二级淋洗循环泵12与所述一级淋洗碱液池9。在本实施例中,在所述第二管道20上以及连接所述二级淋洗塔7与二级淋洗碱液池10之间的管道上均设有第一阀门;当进行二级淋洗时,关闭第二管道20上的第一阀门c(图中未示出),将所述二级淋洗碱液池10中的引入二级淋洗塔7中;当更换所述二级淋洗碱液池10中时,关闭所述二级淋洗塔7与二级淋洗碱液池10之间的管道上的第一阀门d(图中未示出),打开第二管道20的第一阀门c,将所述二级淋洗碱液池10中的碱液引入所述一级淋洗碱液池9,而所述一级淋洗碱液池9中的碱液返回金冶炼工艺18。

33.所述尾气吸收池14通过第三管道21与所述淋洗部或所述烟气处理机构连通,并所述第三管道21上设有控制所述尾气吸收池14与淋洗部或烟气处理机构连通的第二阀门。在本实施例中,所述尾气吸收池14通过所述第三管道21连接在所述布袋收尘器4与所述反应缸5之间的管道上,并在所述布袋收尘器4与所述反应缸5之间的管道上设置第二阀门b16,在所述第三管道21上设置第二阀门a15;所述尾气吸收池14还可以通过另一第三管道21与所述二级淋洗塔7末端的管道连通。

34.所述排气管8设于超标气体的流通路径的末端,所述抽风机13设于排气管8上。在本实施例中,所述抽风机13设于所述尾气吸收池14末端。所述系统还包括控制所述系统运转的plc控制器。

35.具体生产过程为:将所述金矿黄金生产尾矿、铅锌矿、黄铁矿以及煤粉从所述第一进料口101加入所述烟化炉1内进行高温冶炼。所采用的黄金生产尾矿主要化学成分和含量为:au 1.5g/t、ag 20.5g/t、fe 34.80%、cu 0.35%、sio227.54%、pb 4.35%、zn 1.47%、al2o33.24%、cao 2.66%、s 1.73%;所加入铅锌矿含pb 7.85%、zn 4.47%、cu 0.78%,与黄铁矿fe 40.80%、s 41.65%,配成含pb 5.35%、zn 2.47%、s 3.21%的入炉矿。经所述烟化炉1高温冶炼后,从所述烟化炉1的出渣口102产出含有金银等贵金属的冰铜与冶炼渣;

所述冰铜为铜冶炼厂的原料,其含量为au17g/t、ag218g/t、cu12.8%;所述冶炼渣主要含铁、硅、钙、铝,pb小于0.2%,zn小于1%,所述冶炼渣可用于建筑行业制砖、生产水泥或铺路。

36.所述烟化炉1内还产生烟尘与sio2气体,所述烟尘为锌冶炼厂的原料,其含量pb28.7%,zn16.8%;所述sio2气体为含氰废水处理所需的原材料。所述烟尘与sio2气体从所述第一管道19流出,依次经过淋水冷却器2、表面冷却器3以及布袋收尘器4。所述布袋收尘器4将所述烟尘收集;而所述sio2气体为含氰废水处理所需的原材料,所述sio2气体经过所述布袋收尘器4后,通入所述反应缸5内。

37.所述反应缸5与所述布袋收尘器4连接。待处理的含氰贫化尾液通入所述缸体502内部,所述sio2气体从所述第二进料口501通入所述缸体502内与含氰贫化尾液反应;所述第二进料口501延伸至所述缸体502的底部,有效保证所述sio2气体与含氰贫化尾液充分反应,避免所述sio2气体直接从所述出气口503流出。所述液体排放口504连接厂区废水处理系统17;所述流量器设于所述第二进料口501上,所述流量器用于计量添加的黄金生产含氰贫化尾液的体积。

38.在所述缸体502内通入黄金生产含氰贫化尾液、酸碱调节剂以及压缩空气后,开启搅拌器,进行酸化脱氰化氢。所述含氰贫化尾液的成分为:ph 10.85、cu1500(mg/l)、pb1.5(mg/l)、zn210(mg/l)、cn3215(mg/l)、cnt3285(mg/l);所述酸化脱氰化氢的时间为60-80分钟,ph值2-3。在本实施例中,所选的酸化脱氰化氢的时间为70分钟。

39.酸化挥发氰化氢后,所述反应缸5内还有低含氰废水,经处理后从所述液体排放口504进入厂区废水处理系统17。处理低含氰废水时,根据低含氰废水溶液中的含铜量,在所述缸体502内加入硫酸铜催化剂,加入催化剂为后铜离子浓度120-130g/l,调整ph值至微碱性环境,调整ph的药剂为10%氢氧化钠溶液,调整的ph为8-9;通入空气进行氧化分解氰化物,空气氧化时间50-70分钟。在本实施例中,加入催化剂后铜离子浓度125mg/l,用10%氢氧化钠溶液调整ph到8.3,通空气搅拌氧化时间为65分钟后,取样分析cnt0.46(mg/l),经处理后脱氰后氰含量达到国家排放标准处理后,废水进入厂区废水处理系统17。

40.脱出的氰化氢气体经所述出气口503排出,需经过尾气净化装置进行尾气净化达标后排出。其依次经过所述一级淋洗塔6、二级淋洗塔7,当氰化氢气体从所述出气口503由所述一级淋洗塔6底部通入,在所述一级淋洗循环泵11的作用下,所述一级淋洗碱液池9中碱液从所述一级淋洗塔6的顶部喷洒,将所述氰化氢气体进行淋洗,经淋洗后,从所述一级淋洗塔6的顶部流出,从所述二级淋洗塔7的底部流入,进行二级淋洗。在本实施例中,所述碱液为氢氧化钠溶液,其浓度为浓度8~10%。

41.当所述一级淋洗碱液池9中的氰浓度达到30(g/l)时,将所述一级淋洗碱液池9中的碱液返回金冶炼工艺18;关闭所述二级淋洗塔7与二级淋洗碱液池10之间的管道上的第一阀门d,打开第二管道20的第一阀门c,将所述二级淋洗碱液池10中的碱液引入所述一级淋洗碱液池9,循环利用吸收氰化氢气体;而所述二级淋洗碱液池10加入新的碱液。

42.在所述反应缸5内进行反应时,所述尾矿处理装置提供的sio2气体存在多余未反应完的。则二级淋洗的氰化氢气体中存在sio2气体,将二级淋洗的气体从所述二级淋洗塔7末端的第三管道21通入所述尾气吸收池14进行处理,经处理后的氰化氢气体由所述排气管8排出。所述排气管8上设置的抽风机13,所述抽风机13的设置保证整个处理流程的为负压

操作,可以有效防止氰化氢气体溢出。净化排放的气体ph2.5,取样分析,cn145(mg/l)、cnt152(mg/l)cu35(mg/l)。

43.当只处理金矿黄金生产尾液时,打开第二阀门a15,关闭第二阀门b16,则可以将产生的sio2气体从第三管道21通入所述尾气吸收池14进行尾气处理。同时处理金矿黄金生产尾液与含氰贫化液时,sio2气体需通入所述反应缸5内,则需打开第二阀门b16,关闭第二阀门a15,使产生sio2气体完全通入所述反应缸5内进行反应。

44.所述系统还包括控制所述系统运转的plc控制器(图中未示出),该plc控制器的优选型号为simatic s7-300,可用于控制黄金生产尾矿和黄金生产含氰贫化尾液处理过程中的反应时间与计量。

45.以上对本实用新型所提供的一种烟化法处理金矿黄金生产尾矿和含氰贫化液的系统进行了详细介绍,本文中应用了具体个例对本实用新型的结构及工作原理进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求保护的范围内。