1.本技术涉及一种降低污染排放的湿型铸造黏土型砂辅料及其制备方法和型砂,属于铸造造型材料技术领域。

背景技术:

2.我国铸件产量约占世界铸件产量的50%以上,其中80%铸件采用砂型铸造生产。铸件生产成本的70%左右、铸件质量问题的50%以上,都与造型材料有关。目前国内外广泛使用的煤粉黏土砂铸造,在旧砂中添加一部分新砂,然后与膨润土、煤粉混制而成,直接使用膨润土、煤粉与原砂配制的型砂强度低、韧性差,并且新砂、膨润土和煤粉的加入量大,旧砂回用率低,废砂排放量大。虽然这种铸造方法的材料成本低、防粘砂效果较好、生产效率高,但消耗量大、黑色污染严重。煤粉质量稳定性差,易扬尘,严重恶化劳动条件和环境卫生;煤粉在浇注时会发出难闻的气味,冒出大量浓烟,烟气中含有大量二噁英等有害气体,对人体的危害很大。铸造作为工业发展的基础产业,能源消耗和环境污染也是国家治理的重点。环保部制定《铸造工业大气污染物排放标准》详细规定了铸造工业大气污染物排放限值、监测和监督管理要求。中国铸造协会已经制定颁布了团体标准《铸造行业大气污染物排放限值》,对破坏资源、高污染、高能耗的铸造企业实施关闭。传统铸造材料很难满足排放节能要求,导致大量铸造企业被限产、停产。

3.因此,不添加煤粉已成为铸造技术人员的共识,如何提高型砂性能同时降低铸造过程中废砂、废气排放是型砂铸造行业亟待解决的问题。

技术实现要素:

4.为了解决上述问题,本发明提供了一种降低污染排放的湿型铸造黏土型砂辅料及其制备方法和型砂,不添加煤粉,铸造过程不会产生有毒和有污染的气体,铸造后无需添加新砂,直接将该辅料添加到旧砂中便可进行下一批铸造,确保型砂性能优良的同时减少废砂排放,提高旧砂的回用率。

5.本发明采用的技术方案是:

6.一种降低污染排放的湿型铸造黏土型砂辅料,包括以下质量百分比的组分:钠基膨润土55-85wt%、α

–

淀粉2-10wt%、活性炭10-20wt%、兰炭2-10wt%和电炉熔炼粉尘1-5wt%。

7.优选地,该辅料包括以下质量百分比的组分:钠基膨润土75wt%、α

–

淀粉4wt%、活性炭10wt%、兰炭8wt%和电炉熔炼粉尘3wt%。

8.优选地,所述钠基膨润土质量的95wt%以上通过200目筛孔,胶质价大于99ml/15g。

9.优选地,所述α

–

淀粉质量的95wt%以上通过100目筛孔,糊化度大于96%。

10.优选地,所述活性炭质量的95wt%以上通过200目筛孔,活性炭中固定碳含量大于

75wt%。

11.优选地,所述兰炭质量的95wt%以上通过140目筛孔,兰炭中固定碳含量大于75wt%。

12.优选地,所述电炉熔炼粉尘包括以下质量百分比的组分:fe3o

4 15-30wt%,zr3o 5-10wt%,zno 20-30wt%,zncutio

4 10-20wt%和fe2zno

4 10-20wt%。

13.根据本技术的另一个方面,提供了一种降低污染排放的湿型铸造黏土型砂辅料的制备方法,包括如下步骤:

14.(1)将活性炭和兰炭破碎研磨,分别过200目和140目筛;

15.(2)将脱皮玉米膨化并粉碎,过100目筛,得到α

–

淀粉;

16.(3)将活性炭、兰炭、α

–

淀粉、钠基膨润土和电炉熔炼粉尘混合,搅拌均匀,即得降低污染排放的湿型铸造黏土型砂辅料。

17.根据本技术的又一个方面,提供了一种降低污染排放的湿型铸造黏土型砂,包括上述任一所述的降低污染排放的湿型铸造黏土型砂辅料,与所述降低污染排放的湿型铸造黏土型砂辅料配合使用的主料包括以下质量百分比的组分:膨润土5-7wt%,水2.8-4wt%,其余为硅砂。

18.优选地,降低污染排放的湿型铸造黏土型砂辅料的添加量占主料的0.5-1.5wt%。

19.本技术的有益效果包括但不限于:

20.1.根据本技术的降低污染排放的湿型铸造黏土型砂辅料,铸造后无需添加新砂,直接将该辅料添加到旧砂中便可进行下一批铸造,确保型砂性能优良的同时减少废砂排放,提高旧砂的回用率,使砂资源得到充分利用,显著降低生产成本;通过在旧砂中加入钠基膨润土、α

–

淀粉、活性炭、兰炭和电炉熔炼粉尘,无需添加煤粉,便可以使型砂具有较高的强度和韧性,且铸造过程不会产生有毒和有污染的为气体。

21.2.本技术的降低污染排放的湿型铸造黏土型砂辅料中,α

–

淀粉不仅可以提高型砂的热湿拉强度,铸型表面的α

–

淀粉燃烧后产生空隙,可以缓冲硅砂受热膨胀,大大提高型砂的抗夹砂能力;α

–

淀粉能够降低型砂与模样之间摩擦,提高型砂的起模性;α

–

淀粉明显降低湿型砂对水份的敏感性,减少型砂的含水量和提高型砂的紧实率,提高型砂的抗风干能力,减少铸件冲砂缺陷。

22.3.本技术的降低污染排放的湿型铸造黏土型砂辅料中含有活性炭,将活性炭混入型砂,可以改善型砂性能,并在浇注时吸收铸造废气,活性炭强大的吸附性可以在铸造废气排出铸型前就将其吸收,彻底解决工厂废气污染的的问题;活性炭还具有良好耐酸碱、耐热性和化学稳定性,孔隙结构发达,加入型砂后提升型砂的透气性,从而降低铸件表面粗糙和粘砂缺陷。兰炭和活性炭配合使用,可以吸附铸造过程中产生的所有烟尘。

23.4.本技术的降低污染排放的湿型铸造黏土型砂辅料,电炉熔炼粉尘中的主要成分fe3o4能够进入活性碳和兰炭层中,提高其吸附性能;纳米四氧化三铁颗粒和膨润土颗粒之间协同作用,增加了膨润土胶团的接触面,大幅度提高了黏土胶体的粘附能力;纳米四氧化三铁颗粒还能够提高α

–

淀粉的分散性能,增加型砂的强度均匀性;纳米zr3o颗粒不但能够提高膨润土的颗粒分散度和粘结性能,还能够提高型砂的高温强度和热湿拉强度。少量的氧化锌粉不但可以提高膨润土的活性,还可以吸附浇注时产生的二氧化硫;纳米zncutio4和fe2zno4能够促进烟气中甲醛、酚类、co等氧化,产生无害气体。

具体实施方式

24.下面结合实施例详述本技术,但本技术并不局限于这些实施例。

25.本技术的实施例中旧砂选自山东旭光得瑞高新材料股份有限公司生产铸铁零件时产生的废砂,包括以下质量百分比的组分:膨润土6wt%,水3.4wt%,其余为硅砂。

26.根据本技术的一个方面,提供了一种降低污染排放的湿型铸造黏土型砂辅料的制备方法,包括如下步骤:

27.(1)将活性炭和兰炭破碎研磨,分别过200目和140目筛;

28.(2)将脱皮玉米膨化并粉碎,过100目筛,得到α

–

淀粉;

29.(3)将活性炭、兰炭、α

–

淀粉、钠基膨润土和电炉熔炼粉尘混合,搅拌均匀,即得降低污染排放的湿型铸造黏土型砂辅料。

30.其中,钠基膨润土质量的95wt%以上通过200目筛孔,胶质价大于99ml/15g;α

–

淀粉质量的95wt%以上通过100目筛孔,糊化度大于96%;活性炭质量的95wt%以上通过200目筛孔,活性炭中固定碳含量大于75wt%;兰炭质量的95wt%以上通过140目筛孔,兰炭中固定碳含量大于75wt%;电炉熔炼粉尘包括以下质量百分比的组分:fe3o

4 23wt%,zr3o 8wt%,zno 25wt%,zncutio

4 15wt%和fe2zno

4 15wt%。

31.下述降低污染排放的湿型铸造黏土型砂辅料均通过上述方法制备得到。

32.实施例1

33.一种降低污染排放的湿型铸造黏土型砂辅料,包括以下质量百分比的组分:钠基膨润土55wt%、α

–

淀粉10wt%、活性炭20wt%、兰炭10wt%和电炉熔炼粉尘5wt%。向旧砂中加入1wt%前述辅料,得到型砂1#。

34.实施例2

35.一种降低污染排放的湿型铸造黏土型砂辅料,包括以下质量百分比的组分:钠基膨润土85wt%、α

–

淀粉2wt%、活性炭10wt%、兰炭2wt%和电炉熔炼粉尘1wt%。向旧砂中加入0.5wt%前述辅料,得到型砂2#。

36.实施例3

37.一种降低污染排放的湿型铸造黏土型砂辅料,包括以下质量百分比的组分:钠基膨润土65wt%、α

–

淀粉8wt%、活性炭15wt%、兰炭10wt%和电炉熔炼粉尘2wt%。向旧砂中加入0.7wt%前述辅料,得到型砂3#。

38.实施例4

39.一种降低污染排放的湿型铸造黏土型砂辅料,包括以下质量百分比的组分:钠基膨润土75wt%、α

–

淀粉4wt%、活性炭10wt%、兰炭8wt%和电炉熔炼粉尘3wt%。向旧砂中加入1.5wt%前述辅料,得到型砂4#。

40.对比例1

41.向旧砂中加入6.0wt%新砂、0.6wt%膨润土和0.4wt%煤粉得到对比型砂1#,对比例2

42.向旧砂中加入5.0wt%新砂、0.6wt%膨润土和0.4wt%煤粉得到对比型砂2#。

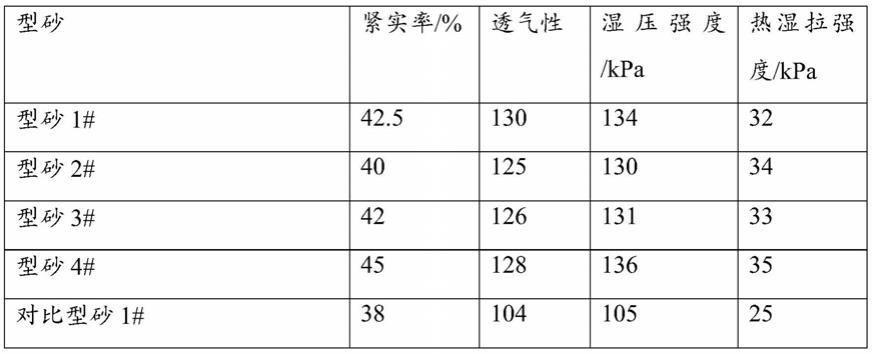

43.实施例1-4和对比例1-2的旧砂质量相同,对型砂1#-4#和对比型砂1#-2#的性能进行测试,结构如表1所示。

44.表1

[0045][0046][0047]

由表1可知,型砂1#-4#的强度、韧性和透气性较好,说明向旧砂中添加本技术的降低污染排放的湿型铸造黏土型砂辅料有助于提升型砂的紧实率、透气性、湿压强度和热湿拉强度。

[0048]

应用例

[0049]

选取型砂4#和对比型砂1#分别进行6次重复铸造试验,每使用一次型砂4#,在下一次铸造之前向上一次使用过的旧砂中添加1.5wt%实施例4的辅料,每使用一次对比型砂1#,向上一次使用过的旧砂中加入6.0wt%新砂、0.6wt%膨润土和0.4wt%煤粉,继续进行下一次铸造,6次铸造试验的烟尘排放和废砂排放情况如表2所示。

[0050]

表2

[0051][0052]

由表2可知,与对比型砂1#相比,型砂4#的重复铸造试验中废气、废砂排放量明显降低,节能减排,符合《铸造行业大气污染物排放限值》要求,铸件表面光洁度和铸件成品率均有所提高。

[0053]

以上所述,仅为本技术的实施例而已,本技术的保护范围并不受这些具体实施例的限制,而是由本技术的权利要求书来确定。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的技术思想和原理之内所作的任何修改、等同替换、改进等,均应

包含在本技术的保护范围之内。