1.本发明涉及发动机压铸技术领域,特别涉及一种机械柴油机发动机外壳的压铸成型工艺及其装置。

背景技术:

2.发动机是一种能够把其它形式的能转化为机械能的机器,压铸是一种金属铸造工艺,其特点是利用模具内腔对融化的金属施加高压,而在柴油发动机外壳的生产过程中需要进行压铸成型装置,如公开号为cn211638254u的专利,其中主要是在压铸板需要更换时,通过转动锁紧螺钉,使固定套松开在限位杆上的固定,使固定板松开对压铸板的固定,这种方式方便压铸板的更换但是存在压铸后原料容易粘黏在压铸槽的内部,不方便生产人员进行脱模处理,同时压铸槽内部容易残留原料,不仅影响下一次使用,同时还影响发动机外壳的生产质量,不便于推广和使用。

技术实现要素:

3.本发明的目的在于至少解决现有技术中存在的技术问题之一,提供一种机械柴油机发动机外壳的压铸成型工艺及其装置,能够解决压铸后原料容易粘黏在压铸槽的内部,不方便生产人员进行脱模处理,同时压铸槽内部容易残留原料,不仅影响下一次使用,同时还影响发动机外壳的生产质量,的问题。

4.为实现上述目的,本发明提供如下技术方案:一种机械柴油机发动机外壳的压铸成型工艺,包括以下步骤:s1、涂防护层;首先压铸槽进行清理,保证压铸槽内壁干净,然后再使用防粘黏剂涂在压铸槽的内壁,使压铸槽的内壁上均匀涂抹防粘黏剂,防止在脱模时,减少压铸槽残留物,同时延长压铸槽的使用寿命;s2、注塑;将熔融的液状原料注入到s1中压铸槽的内部,使熔融的液状原料完全覆盖在压铸槽的内部;s3、压铸;注塑成型后,然后控制压铸板向下移动,为熔融的液状原料提供稳定的压力,保证压铸的效果,然后保持压铸板不动,直至压铸成型;s4、冷却脱模;然后使用散热风机,利用热传递的原理,对压铸槽进行散热,当熔融的液状原料在压铸槽的内部冷却成型后,然后再控制压铸板向上移动,再将成型的物体与压铸槽分离,完成脱模即可完成该机械柴油机发动机外壳压铸成型。

5.一种机械柴油机发动机外壳的压铸成型装置,包括工作架、升降机构、上料机构和移动机构,所述工作架的内侧底部固定安装有压铸台,压铸台的内部开设有两组活动腔体,工作架的顶部固定安装有安装架,工作架的内侧顶部固定安装有固定板;所述升降机构包括驱动组件和升降组件,驱动组件设置于工作架的上方,升降组件设置于固定板上,驱动组件与固定组件相配合;所述上料机构设置于工作架上,上料机构与升降机构相连接;

所述移动机构设置于压铸台上,移动机构位于升降机构的下方。

6.优选的,所述驱动组件包括电机、螺纹杆、皮带轮和皮带,电机固定安装于安装架的顶部,螺纹杆转动安装于安装架的内侧顶部且螺纹杆的数量为两组,两组螺纹杆上的螺纹为相反设置,电机的输出轴通过联轴器延伸至安装架的内部并与其中一组螺纹杆固定连接,两组螺纹杆的外壁均套设有皮带轮,两组皮带轮上套设有皮带,两组皮带轮通过皮带传动连接,所述升降组件包括滑块、升降块、连接板、连接柱、压铸板、升降板和匀料海绵,固定板的两侧外壁均开设有滑槽,滑块滑动安装于皮带的内部,升降块固定安装于滑块的一侧外壁,螺纹杆的一端延伸至工作架的内部并与升降块螺纹安装,连接板固定安装于升降块的一侧外壁,连接柱固定安装于连接板的底部,连接柱的数量为四组,压铸板固定安装于其中两组连接柱的底端,升降板固定安装于另外两组连接柱的底端,匀料海绵固定安装于升降板的底部,一边方便涂抹防粘黏剂,另一边进行压铸处理,结构设计精妙,在涂完防粘黏剂之后,再进行压铸处理,方便使用,不仅能够有效的防止原料残留在压铸槽中,同时不会出现防粘黏剂滴落和浪费的情况,涂抹均匀,节约资源,减少污染,另一方面压铸效果好,便于推广和使用。

7.优选的,所述上料机构包括储液箱、上料泵、输料管和连接管,储液箱固定安装于工作架的顶部,上料泵固定安装于工作架的一侧外壁,上料泵的输入端固定安装于输料管,输料管的一端与储液箱的一侧外壁固定连接且与储液箱的内部相通,连接管的一端与上料泵的输出端固定连接,工作架的一侧外壁开设有开口,连接管的一端延伸至工作架的内部并与升降板的顶部固定连接,升降板的内部开设有出料口,方便添加防粘黏剂,可以精准的添加防粘黏剂的摄取量,防止资源的浪费和保证涂抹效果,无需人力手动添加,增加该发动机外壳的压铸成型装置的自动化程度。

8.优选的,所述移动机构包括液压杆、滑动块、移动块和压铸槽,液压杆固定安装于工作架的一侧外壁,压铸台的内部开设有滑动槽,滑动槽位于两组活动腔体之间,滑动块滑动安装于滑动槽的内部,移动块固定安装于滑动块的底部,液压杆的自由端延伸至活动腔体的内部并与移动块的一侧外壁固定连接,压铸槽固定安装于滑动块顶部,压铸槽活动于活动腔体的内部,移动块活动于另外一组活动腔体的内部,方便对压铸槽进行移动,节约时间,进而增加发动机外壳的压铸成型效率,无需人工手动推动压铸槽移动,节约生产人员的劳动强度,增加了该机械柴油机发动机外壳的压铸成型装置实用性。

9.优选的,所述压铸台的一侧外壁固定安装有散热风机,散热风机的输出端固定安装有输风管,压铸台的内部开设有集风腔,输风管的一端与压铸台的一侧外壁固定连接且与集风腔的内部相通,压铸台的内部开设有通风孔,通风孔与集风腔和活动腔体的内部均相通,增加原料成型的散热效率。

10.优选的,所述连接管为橡胶软管,防止连接管在运动过程中出现断裂的情况,保证升降板和匀料海绵的正常使用。

11.优选的,所述储液箱的顶部固定安装有加剂管,加剂管的一端与储液箱的内部相通,方便添加防粘黏剂。

12.与现有技术相比,本发明的有益效果是:(1)、该机械柴油机发动机外壳的压铸成型工艺,通过涂防护层、注塑、压铸和冷却脱模四个步骤,在注塑之前,先对压铸槽涂抹防粘黏剂,然后再进压铸处理,不仅可以延长

压铸槽的使用寿命,同时还有效减少原料残留在压铸槽内,方便下次使用,同时保证了压铸成型效果,保证发动机外壳的生产质量。

13.(2)、该机械柴油机发动机外壳的压铸成型装置,通过电机、螺纹杆、皮带轮、皮带、滑槽、滑块、升降块、连接板、连接柱、压铸板、升降板和匀料海绵的配合使用,一边方便涂抹防粘黏剂,另一边进行压铸处理,结构设计精妙,在涂完防粘黏剂之后,再进行压铸处理,方便使用,不仅能够有效的防止原料残留在压铸槽中,同时不会出现防粘黏剂滴落和浪费的情况,涂抹均匀,节约资源,减少污染,另一方面压铸效果好,便于推广和使用。

14.(3)、该机械柴油机发动机外壳的压铸成型装置,通过储液箱、上料泵、输料管和连接管的配合使用,方便添加防粘黏剂,可以精准的添加防粘黏剂的摄取量,防止资源的浪费和保证涂抹效果,无需人力手动添加,增加该发动机外壳的压铸成型装置的自动化程度。

15.(4)、该机械柴油机发动机外壳的压铸成型装置,通过液压杆、滑动槽、滑动块、移动块和压铸槽的配合使用,方便对压铸槽进行移动,节约时间,进而增加发动机外壳的压铸成型效率,无需人工手动推动压铸槽移动,节约生产人员的劳动强度,增加了该机械柴油机发动机外壳的压铸成型装置实用性。

附图说明

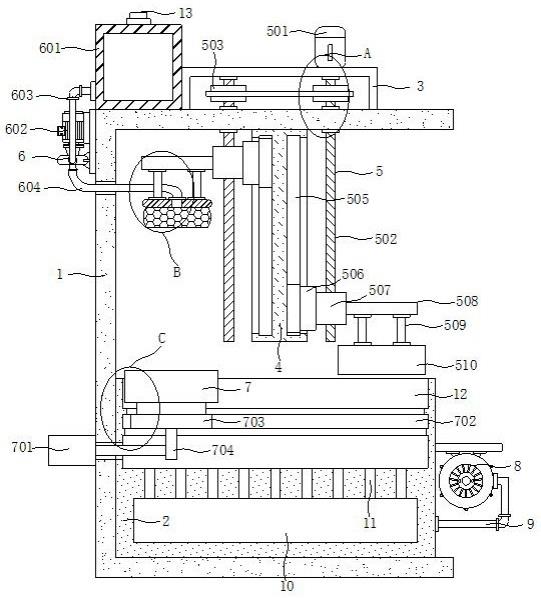

16.下面结合附图和实施例对本发明进一步地说明:图1为本发明的结构示意图;图2为本发明的正视图;图3为本发明的a部放大图;图4为本发明的b部放大图;图5为本发明的c部放大图;附图标记:工作架1、压铸台2、安装架3、固定板4、升降机构5、电机501、螺纹杆502、皮带轮503、皮带504、滑槽505、滑块506、升降块507、连接板508、连接柱509、压铸板510、升降板511、匀料海绵512、上料机构6、储液箱601、上料泵602、输料管603、连接管604、移动机构7、液压杆701、滑动槽702、滑动块703、移动块704、压铸槽705、散热风机8、输风管9、集风腔10、通风孔11、活动腔体12、加剂管13。

具体实施方式

17.本部分将详细描述本发明的具体实施例,本发明之较佳实施例在附图中示出,附图的作用在于用图形补充说明书文字部分的描述,使人能够直观地、形象地理解本发明的每个技术特征和整体技术方案,但其不能理解为对本发明保护范围的限制。

18.在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

19.在本发明的描述中,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特

征的先后关系。

20.本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

21.请参阅图1-5,本发明提供一种技术方案:一种机械柴油机发动机外壳的压铸成型工艺,包括以下步骤:步骤一、涂防护层;首先压铸槽进行清理,保证压铸槽内壁干净,然后再使用防粘黏剂涂在压铸槽的内壁,使压铸槽的内壁上均匀涂抹防粘黏剂,防止在脱模时,减少压铸槽残留物,同时延长压铸槽的使用寿命,步骤二、注塑;将熔融的液状原料注入到步骤一中压铸槽的内部,使熔融的液状原料完全覆盖在压铸槽的内部,步骤三、压铸;注塑成型后,然后控制压铸板向下移动,为熔融的液状原料提供稳定的压力,保证压铸的效果,然后保持压铸板不动,直至压铸成型,步骤四、冷却脱模;然后使用散热风机,利用热传递的原理,对压铸槽进行散热,当熔融的液状原料在压铸槽的内部冷却成型后,然后再控制压铸板向上移动,再将成型的物体与压铸槽分离,完成脱模即可完成该机械柴油机发动机外壳压铸成型。

22.实施例一:请参阅图1-5,本发明提供一种技术方案:一种机械柴油机发动机外壳的压铸成型装置,包括工作架1、升降机构5、上料机构6和移动机构7,工作架1的内侧底部固定安装有压铸台2,压铸台2的内部开设有两组活动腔体12,工作架1的顶部固定安装有安装架3,工作架1的内侧顶部固定安装有固定板4,升降机构5包括驱动组件和升降组件,驱动组件设置于工作架1的上方,升降组件设置于固定板4上,驱动组件与固定组件相配合,上料机构6设置于工作架1上,上料机构6与升降机构5相连接,移动机构7设置于压铸台2上,移动机构7位于升降机构5的下方。

23.进一步的,压铸台2的一侧外壁固定安装有散热风机8,散热风机8的输出端固定安装有输风管9,压铸台2的内部开设有集风腔10,输风管9的一端与压铸台2的一侧外壁固定连接且与集风腔10的内部相通,压铸台2的内部开设有通风孔11,通风孔11与集风腔10和活动腔体12的内部均相通,增加原料成型的散热效率。

24.实施例二:请参阅图1-5,在实施例一的基础上,驱动组件包括电机501、螺纹杆502、皮带轮503和皮带504,电机501固定安装于安装架3的顶部,螺纹杆502转动安装于安装架3的内侧顶部且螺纹杆502的数量为两组,两组螺纹杆502上的螺纹为相反设置,电机501的输出轴通过联轴器延伸至安装架3的内部并与其中一组螺纹杆502固定连接,两组螺纹杆502的外壁均套设有皮带轮503,两组皮带轮503上套设有皮带504,两组皮带轮503通过皮带504传动连接,升降组件包括滑块506、升降块507、连接板508、连接柱509、压铸板510、升降板511和匀料海绵512,固定板4的两侧外壁均开设有滑槽505,滑块506滑动安装于皮带504的内部,升降块507固定安装于滑块506的一侧外壁,螺纹杆502的一端延伸至工作架1的内部并与升降块507螺纹安装,连接板508固定安装于升降块507的一侧外壁,连接柱509固定安装于连接板508的底部,连接柱509的数量为四组,压铸板510固定安装于其中两组连接柱509的底端,升降板511固定安装于另外两组连接柱509的底端,匀料海绵512固定安装于升降板511的底部,控制电机501的启动,带动螺纹杆502转动,带动皮带轮503转动,从而带动皮带504转动,

利用升降块507与螺纹杆502螺纹安装的原理,带动左侧一组连接板508和连接柱509向下移动,带动升降板511和匀料海绵512向下移动,一边方便涂抹防粘黏剂,另一边进行压铸处理,结构设计精妙,在涂完防粘黏剂之后,再进行压铸处理,方便使用,不仅能够有效的防止原料残留在压铸槽705中,同时不会出现防粘黏剂滴落和浪费的情况,涂抹均匀,节约资源,减少污染,另一方面压铸效果好,便于推广和使用。

25.进一步的,上料机构6包括储液箱601、上料泵602、输料管603和连接管604,储液箱601固定安装于工作架1的顶部,上料泵602固定安装于工作架1的一侧外壁,上料泵602的输入端固定安装于输料管603,输料管603的一端与储液箱601的一侧外壁固定连接且与储液箱601的内部相通,连接管604的一端与上料泵602的输出端固定连接,工作架1的一侧外壁开设有开口,连接管604的一端延伸至工作架1的内部并与升降板511的顶部固定连接,升降板511的内部开设有出料口,控制上料泵602的启动,将储液箱601中的防粘黏剂从输料管603中抽出,然后经过连接管604输送到匀料海绵512中,方便添加防粘黏剂,可以精准的添加防粘黏剂的摄取量,防止资源的浪费和保证涂抹效果,无需人力手动添加,增加该发动机外壳的压铸成型装置的自动化程度。

26.更进一步的,移动机构7包括液压杆701、滑动块703、移动块704和压铸槽705,液压杆701固定安装于工作架1的一侧外壁,压铸台2的内部开设有滑动槽702,滑动槽702位于两组活动腔体12之间,滑动块703滑动安装于滑动槽702的内部,移动块704固定安装于滑动块703的底部,液压杆701的自由端延伸至活动腔体12的内部并与移动块704的一侧外壁固定连接,压铸槽705固定安装于滑动块703顶部,压铸槽705活动于活动腔体12的内部,移动块704活动于另外一组活动腔体12的内部,方便对压铸槽705进行移动,控制液压杆701的启动,推动移动块704向右移动,带动滑动块703和压铸槽705向右移动,将压铸槽705移动至压铸板510的正下方,然后将熔融的液状原料注入到压铸槽705中,节约时间,进而增加发动机外壳的压铸成型效率,无需人工手动推动压铸槽705移动,节约生产人员的劳动强度,增加了该机械柴油机发动机外壳的压铸成型装置实用性。

27.再进一步的,连接管604为橡胶软管,防止连接管604在运动过程中出现断裂的情况,保证升降板511和匀料海绵512的正常使用。

28.其次,储液箱601的顶部固定安装有加剂管13,加剂管13的一端与储液箱601的内部相通,方便添加防粘黏剂。

29.工作原理:使用时,首先控制上料泵602的启动,将储液箱601中的防粘黏剂从输料管603中抽出,然后经过连接管604输送到匀料海绵512中,然后再控制电机501的启动,带动螺纹杆502转动,带动皮带轮503转动,从而带动皮带504转动,利用升降块507与螺纹杆502螺纹安装的原理,带动左侧一组连接板508和连接柱509向下移动,带动升降板511和匀料海绵512向下移动,对压铸槽705涂抹防粘黏剂处理,然后再控制电机501的反转,带动匀料海绵512向上移动,将匀料海绵512脱离压铸槽705后,停止电机501的转动,然后再控制液压杆701的启动,推动移动块704向右移动,带动滑动块703和压铸槽705向右移动,将压铸槽705移动至压铸板510的正下方,然后将熔融的液状原料注入到压铸槽705中,然后控制电机501启动,带动压铸板510向下移动,对压铸槽705中的熔融的液状原料进行压铸处理,然后再控制散热风机8的启动,将空气经过输风管9吹入到集风腔10中,经过通风孔11对压铸槽705进行散热处理,直至压铸完成。

30.上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所述技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。