1.本发明属于输电线路技术领域,涉及一种基于牺牲阳极和硅橡胶涂层联合保护的石墨基接地网金属引下线防腐方法。

背景技术:

2.由于新型石墨基柔性接地材料的性能稳定、电阻率低、耐腐蚀性能好以及耐大电流冲击能力强等优点,被广泛应用于输电线路的防雷接地网中,有效地解决了传统金属接地网腐蚀严重、土壤环境电阻率高以及多雷地区降阻难等问题。但是,随着这种新型石墨基柔性材料在接地网中的逐步应用,现场发现其金属引下线部分的腐蚀问题却异常严重,已成为制约新型石墨基柔性接地网进一步推广的瓶颈。以青豫直流线路工程为例,该线路工程河南段于2018年11月7日开工建设,2019年8月施工单位反映河南段石墨基柔性接地装置的镀锌圆钢引下线存在明显锈蚀问题,已经严重威胁到了特高压工程的安全运行。因此,研究石墨基柔性防雷接地网引下线腐蚀防治变得极为迫切而重要。

3.一般金属接地网采用镀锌钢、镀铜钢、铜材等金属材料,难以避免地发生自然腐蚀,近年来石墨基柔性接地网逐渐应用,但是铁塔与接地网连接的引下线还是传统的镀锌圆钢,石墨接地网与镀锌钢引下线在土壤环境下,由于两种材料的腐蚀电位不同,两者接触部位还会发生电偶腐蚀。当两种或两种以上不同金属在导电介质中接触后,由于各自电极电位不同而构成腐蚀原电池,电位较正的金属为阴极,发生阴极反应,导致其腐蚀过程受到抑制;而电位较负的金属为阳极,发生阳极反应,导致其腐蚀过程加速,镀锌钢发生阳极反应导致腐蚀加速,腐蚀严重。

4.公告号cn108285656b的中国发明专利公开了一种防止输电线路接地引下线腐蚀的方法,包括以下步骤:(1)耐腐蚀防护:在接地引下线表面涂覆一层保护材料,然后在保护材料外套设一层外护套;(2)接地:将接地引下线的底部埋于地下,并用掺杂有干燥的生石灰的土壤回填固定,进行夯实;(3)覆膜:在回填的土壤上铺设防水膜,用土壤固定防水膜四周。该发明方法从接地引下线容易腐蚀的根本原因着手,从多方面进行综合防护,能够有效降低接地引下线的腐蚀率,从而大幅提高其使用寿命。但是,该专利防止输电线路接地引下线腐蚀的方法主要针对自然腐蚀,对于电偶腐蚀效果较差,而且保护材料抗老化性能一般,容易开裂。

5.公开号为cn111029802a的中国发明专利申请公开了一种防腐地线结构及其防腐蚀方法,包括带有底座的杆塔,所述杆塔下方设有防腐地线,所述防腐地线一端通过连接件连接地网,所述连接件外表面涂有导电胶,连接件通过导电胶粘接导电纤维。该发明能够通过防腐地线连接地网,通过在连接件上涂导电胶提高连接位置的导电性能,提高地网与杆塔的使用寿命,防止接地引下线腐蚀。但是,该专利连接件为石墨块,仍然不适用于解决镀锌钢引下线与石墨接地网的电偶腐蚀问题。

技术实现要素:

6.为克服上述缺陷,本发明的目的在于提供一种基于牺牲阳极和硅橡胶涂层联合保护的石墨基接地网金属引下线防腐方法,使石墨基接地网金属引下线防腐效果好,而且施工简单,维护方便。

7.为实现上述目的,本发明采用如下技术方案:

8.一种基于牺牲阳极和硅橡胶涂层联合保护的石墨基接地网金属引下线防腐方法,包括以下步骤:

9.(1)引下线开挖:开挖露出金属引下线,清除表面尘土、腐蚀物;

10.(2)牺牲阳极布置:在距离金属引下线0.5-2m位置开挖一个深度0.7-1.2m的坑,并与金属引下线之间继续开挖一条凹槽,牺牲阳极放置在坑内,凹槽内放置电缆,电缆连接牺牲阳极和金属引下线,填埋电缆和牺牲阳极;

11.(3)涂刷硅橡胶涂层:金属引下线、金属引下线和电缆连接部位、石墨接地网和金属引下线的压接部位涂刷至少2层硅橡胶涂料,每层涂刷应均匀、周到、不露底、不堆积,压接部位多涂刷2-3层;

12.(4)包覆聚乙烯隔离膜:采用聚乙烯隔离膜包覆硅橡胶涂层,硅橡胶涂层和聚乙烯隔离膜之间紧密包裹,不允许出现露底、气泡、空腔现象,石墨接地网和金属引下线的压接部位多包覆1-2层;

13.(5)土方回填:将土壤填埋金属引下线,防止出现回填造成的震动和冲击损伤。

14.优选地,步骤(2)所述的牺牲阳极为镁合金牺牲阳极或者锌合金牺牲阳极。

15.优选地,所述的牺牲阳极开路电位-1.82—-1.57v,闭路电位-1.69—-1.47v,容量≥1100a

·

h/kg,电流效率≥50%。

16.优选地,所述的牺牲阳极在放置在坑内之前还进行如下处理:所述的牺牲阳极采用化学填包料封装在编织袋内,编织袋是棉材质或者天然纤维材质,电缆从编织袋口伸出,然后放置在坑内。

17.优选地,所述的化学填包料由如下重量百分比的原料制成:石膏粉15-75%、硫酸钠0-15%、硫酸镁0-35%和膨润土20-50%。

18.优选地,步骤(3)所述的硅橡胶涂层每层厚度0.3-0.4mm。

19.优选地,步骤(4)所述的聚乙烯隔离膜每层厚度0.4-0.5mm。

20.优选地,步骤(3)所述的硅橡胶涂料由如下重量份数的原料制成:有机硅橡胶45-55份、酚醛树脂20-30份、膨润土20-30份、碳纤维5-10份、氧化石墨烯5-10份、固化剂1-3份、偶联剂0.2-0.6份、三硬脂酸甘油酯0.1-0.5份和溶剂10-20份。

21.优选地,所述的固化剂为芳香族多元胺类固化剂;所述的偶联剂为硅烷偶联剂;所述的溶剂为丙二醇。

22.优选地,所述的硅橡胶涂料的制备方法包括以下步骤:

23.1)将膨润土、碳纤维、氧化石墨烯和30-40%溶剂超声分散均匀,得到混合物料;

24.2)将有机硅橡胶、酚醛树脂、偶联剂、三硬脂酸甘油酯和剩余溶剂加入搅拌机中,加热至40-60℃,搅拌10-15min,搅拌机的转速为800-1000r/min,然后加入步骤1)所述的混合物料和固化剂,继续搅拌5-10min,最后冷却至室温,即得。

25.本发明的积极有益效果:

26.1.本发明首先采用牺牲阳极与金属引下线连接,牺牲阳极是一种电位比金属引下线还要负的金属合金,与被保护的金属引下线电性连接在一起,依靠电位比较负的牺牲阳极不断地腐蚀溶解所产生的电流来保护金属引下线,抑制了金属引下线的腐蚀,同时对金属引下线、金属引下线和电缆连接部位、石墨接地网和金属引下线的压接部位涂刷硅橡胶涂料和包裹聚乙烯隔离膜,对压接部位多涂刷2-3层有机硅涂料,压接部位多包覆1-2层聚乙烯隔离膜,本发明不仅对金属引下线进行牺牲阳极和涂层防腐处理联合保护,使石墨基接地网金属引下线防腐效果好,而且施工简单,维护方便。

27.2.本发明牺牲阳极采用化学填包料封装在编织袋内,牺牲阳极和填包料接触,避免与土壤直接接触,改善了阳极的工作环境,降低阳极接地电阻,增加阳极输出电流,填包料的化学成分有利于阳极产物的溶解,不结痂,减少不必要的阳极极化,维持阳极地床长期湿润。编织袋是棉材质或者天然纤维材质,电阻率低,渗透性好,不易流失,保湿性好。

28.3.本发明有机硅橡胶耐高、低温性,防潮、电绝缘性,耐电弧,电晕性,耐老化、耐臭氧性,压缩变形小;酚醛树脂耐高温,易于与无机和有机填料相容,粘结强度高;膨润土呈弱碱性,防止土壤对金属引下线的腐蚀;碳纤维具有耐高温、抗摩擦、导电、导热及耐腐蚀,柔软,密度小,易于与其他原料混合均匀;氧化石墨烯具有化学稳定性,具有较高的比表面积和丰富的羟基、环氧基官能团,易于与各种原料在偶联剂作用下进行化学键合,提高物料之间的相容性;三硬脂酸甘油酯和溶剂进一步降低体系的粘度,使各种原料充分接触,分散均匀。本发明各种原料合用,所得硅橡胶涂料干燥时间0.9-1.3h,干燥时间短;耐水性测试,504h无起层、鼓泡、脱落现象;耐盐雾腐蚀性测试,168h无腐蚀、鼓泡、脱落现象;附着力等级为1级,易与金属引下线粘结。

具体实施方式

29.下面结合一些具体实施方式,对本发明进一步说明。

30.实施例1

31.一种基于牺牲阳极和硅橡胶涂层联合保护的石墨基接地网金属引下线防腐方法,包括以下步骤:

32.(1)引下线开挖:开挖露出金属引下线,清除表面尘土、腐蚀物;

33.(2)牺牲阳极布置:在距离金属引下线距离0.5m位置开挖一个深度1m的坑,并与金属引下线之间继续开挖一条凹槽,牺牲阳极上焊接电缆,编织袋内装填化学填包料,牺牲阳极采用化学填包料封装在编织袋内,编织袋是棉材质,电缆从编织袋口伸出,然后放置在坑内,凹槽内放置电缆,电缆另一端与金属引下线焊接,填埋电缆和牺牲阳极;

34.(3)涂刷硅橡胶涂层:金属引下线、金属引下线和电缆连接部位、石墨接地网和金属引下线的压接部位涂刷2层硅橡胶涂料,每层涂刷应均匀、周到、不露底、不堆积,压接部位多涂刷2层;

35.(4)包覆聚乙烯隔离膜:采用聚乙烯隔离膜包覆硅橡胶涂层,硅橡胶涂层和聚乙烯隔离膜之间紧密包裹,不允许出现露底、气泡、空腔现象,石墨接地网和金属引下线的压接部位多包覆1层;

36.(5)土方回填:将土壤填埋金属引下线,防止出现回填造成的震动和冲击损伤。

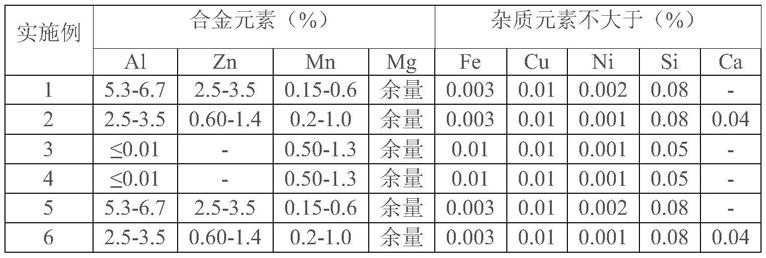

37.步骤(2)所述的牺牲阳极为镁合金,化学成分及其重量百分含量见表1,电化学性

能见表2,所用化学填包料化学成分及其重量百分含量见表3。

38.步骤(3)所述的硅橡胶涂层每层厚度0.3mm。

39.步骤(4)所述的聚乙烯隔离膜每层厚度0.5mm。

40.步骤(3)所述的硅橡胶涂料由如下重量份数的原料制成:甲基乙烯基硅橡胶45份、酚醛树脂20份、膨润土25份、碳纤维5份、氧化石墨烯5份、固化剂1份、偶联剂0.2份、三硬脂酸甘油酯0.1份和溶剂10份。

41.所述的固化剂为芳香族多元胺类固化剂;所述的偶联剂为硅烷偶联剂;所述的溶剂为丙二醇。

42.所述的硅橡胶涂料的制备方法包括以下步骤:

43.1)将膨润土、碳纤维、氧化石墨烯和30%溶剂超声分散均匀,超声功率为500w,时间10min,得到混合物料;

44.2)将甲基乙烯基硅橡胶、酚醛树脂、偶联剂、三硬脂酸甘油酯和剩余溶剂加入搅拌机中,加热至50℃,搅拌12min,搅拌机的转速为1000r/min,然后加入步骤1)所述的混合物料和固化剂,继续搅拌5min,最后冷却至室温,即得。

45.实施例2

46.一种基于牺牲阳极和硅橡胶涂层联合保护的石墨基接地网金属引下线防腐方法,包括以下步骤:

47.(1)引下线开挖:开挖露出金属引下线,清除表面尘土、腐蚀物;

48.(2)牺牲阳极布置:在距离金属引下线距离1m位置开挖一个深度1.2m的坑,并与金属引下线之间继续开挖一条凹槽,牺牲阳极上焊接电缆,编织袋内装填化学填包料,牺牲阳极采用化学填包料封装在编织袋内,编织袋是天然纤维材质,电缆从编织袋口伸出,然后放置在坑内,凹槽内放置电缆,电缆另一端与金属引下线焊接,填埋电缆和牺牲阳极;

49.(3)涂刷硅橡胶涂层:金属引下线、金属引下线和电缆连接部位、石墨接地网和金属引下线的压接部位涂刷3层硅橡胶涂料,每层涂刷应均匀、周到、不露底、不堆积,压接部位多涂刷2层;

50.(4)包覆聚乙烯隔离膜:采用聚乙烯隔离膜包覆硅橡胶涂层,硅橡胶涂层和聚乙烯隔离膜之间紧密包裹,不允许出现露底、气泡、空腔现象,石墨接地网和金属引下线的压接部位多包覆2层;

51.(5)土方回填:将土壤填埋金属引下线,防止出现回填造成的震动和冲击损伤。

52.步骤(2)所述的牺牲阳极为镁合金,化学成分及其重量百分含量见表1,电化学性能见表2,所用化学填包料化学成分及其重量百分含量见表3。

53.步骤(3)所述的硅橡胶涂层每层厚度0.4mm。

54.步骤(4)所述的聚乙烯隔离膜每层厚度0.5mm。

55.步骤(3)所述的硅橡胶涂料由如下重量份数的原料制成:甲基乙烯基硅橡胶48份、酚醛树脂22份、膨润土20份、碳纤维6份、氧化石墨烯6份、固化剂1份、偶联剂0.2份、三硬脂酸甘油酯0.2份和溶剂11份。

56.所述的固化剂为芳香族多元胺类固化剂;所述的偶联剂为硅烷偶联剂;所述的溶剂为丙二醇。

57.所述的硅橡胶涂料的制备方法包括以下步骤:

58.1)将膨润土、碳纤维、氧化石墨烯和35%溶剂超声分散均匀,超声功率为1000w,时间5min,得到混合物料;

59.2)将甲基乙烯基硅橡胶、酚醛树脂、偶联剂、三硬脂酸甘油酯和剩余溶剂加入搅拌机中,加热至40℃,搅拌10min,搅拌机的转速为1000r/min,然后加入步骤1)所述的混合物料和固化剂,继续搅拌6min,最后冷却至室温,即得。

60.实施例3

61.一种基于牺牲阳极和硅橡胶涂层联合保护的石墨基接地网金属引下线防腐方法,包括以下步骤:

62.(1)引下线开挖:开挖露出金属引下线,清除表面尘土、腐蚀物;

63.(2)牺牲阳极布置:在距离金属引下线距离1.5m位置开挖一个深度1m的坑,并与金属引下线之间继续开挖一条凹槽,牺牲阳极上焊接电缆,编织袋内装填化学填包料,牺牲阳极采用化学填包料封装在编织袋内,编织袋是天然纤维材质,电缆从编织袋口伸出,然后放置在坑内,凹槽内放置电缆,电缆另一端与金属引下线焊接,填埋电缆和牺牲阳极;

64.(3)涂刷硅橡胶涂层:金属引下线、金属引下线和电缆连接部位、石墨接地网和金属引下线的压接部位涂刷2层硅橡胶涂料,每层涂刷应均匀、周到、不露底、不堆积,压接部位多涂刷3层;

65.(4)包覆聚乙烯隔离膜:采用聚乙烯隔离膜包覆硅橡胶涂层,硅橡胶涂层和聚乙烯隔离膜之间紧密包裹,不允许出现露底、气泡、空腔现象,石墨接地网和金属引下线的压接部位多包覆2层;

66.(5)土方回填:将土壤填埋金属引下线,防止出现回填造成的震动和冲击损伤。

67.步骤(2)所述的牺牲阳极为镁合金,化学成分及其重量百分含量见表1,电化学性能见表2,所用化学填包料化学成分及其重量百分含量见表3。

68.步骤(3)所述的硅橡胶涂层每层厚度0.3mm。

69.步骤(4)所述的聚乙烯隔离膜每层厚度0.4mm。

70.步骤(3)所述的硅橡胶涂料由如下重量份数的原料制成:甲基乙烯基硅橡胶50份、酚醛树脂24份、膨润土23份、碳纤维7份、氧化石墨烯8份、固化剂2份、偶联剂0.3份、三硬脂酸甘油酯0.3份和溶剂14份。

71.所述的固化剂为芳香族多元胺类固化剂;所述的偶联剂为硅烷偶联剂;所述的溶剂为丙二醇。

72.所述的硅橡胶涂料的制备方法包括以下步骤:

73.1)将膨润土、碳纤维、氧化石墨烯和40%溶剂超声分散均匀,超声功率为800w,时间10min,得到混合物料;

74.2)将甲基乙烯基硅橡胶、酚醛树脂、偶联剂、三硬脂酸甘油酯和剩余溶剂加入搅拌机中,加热至50℃,搅拌15min,搅拌机的转速为800r/min,然后加入步骤1)所述的混合物料和固化剂,继续搅拌8min,最后冷却至室温,即得。

75.实施例4

76.一种基于牺牲阳极和硅橡胶涂层联合保护的石墨基接地网金属引下线防腐方法,包括以下步骤:

77.(1)引下线开挖:开挖露出金属引下线,清除表面尘土、腐蚀物;

78.(2)牺牲阳极布置:在距离金属引下线距离2m位置开挖一个深度1m的坑,并与金属引下线之间继续开挖一条凹槽,牺牲阳极上焊接电缆,编织袋内装填化学填包料,牺牲阳极采用化学填包料封装在编织袋内,编织袋是棉材质,电缆从编织袋口伸出,然后放置在坑内,凹槽内放置电缆,电缆另一端与金属引下线焊接,填埋电缆和牺牲阳极;

79.(3)涂刷硅橡胶涂层:金属引下线、金属引下线和电缆连接部位、石墨接地网和金属引下线的压接部位涂刷2层硅橡胶涂料,每层涂刷应均匀、周到、不露底、不堆积,压接部位多涂刷3层;

80.(4)包覆聚乙烯隔离膜:采用聚乙烯隔离膜包覆硅橡胶涂层,硅橡胶涂层和聚乙烯隔离膜之间紧密包裹,不允许出现露底、气泡、空腔现象,石墨接地网和金属引下线的压接部位多包覆2层;

81.(5)土方回填:将土壤填埋金属引下线,防止出现回填造成的震动和冲击损伤。

82.步骤(2)所述的牺牲阳极为镁合金,化学成分及其重量百分含量见表1,电化学性能见表2,所用化学填包料化学成分及其重量百分含量见表3。

83.步骤(3)所述的硅橡胶涂层每层厚度0.4mm。

84.步骤(4)所述的聚乙烯隔离膜每层厚度0.4mm。

85.步骤(3)所述的硅橡胶涂料由如下重量份数的原料制成:甲基乙烯基硅橡胶51份、酚醛树脂25份、膨润土26份、碳纤维8份、氧化石墨烯8份、固化剂2份、偶联剂0.4份、三硬脂酸甘油酯0.4份和溶剂16份。

86.所述的固化剂为芳香族多元胺类固化剂;所述的偶联剂为硅烷偶联剂;所述的溶剂为丙二醇。

87.所述的硅橡胶涂料的制备方法包括以下步骤:

88.1)将膨润土、碳纤维、氧化石墨烯和40%溶剂超声分散均匀,超声功率为1000w,时间8min,得到混合物料;

89.2)将甲基乙烯基硅橡胶、酚醛树脂、偶联剂、三硬脂酸甘油酯和剩余溶剂加入搅拌机中,加热至50℃,搅拌12min,搅拌机的转速为800r/min,然后加入步骤1)所述的混合物料和固化剂,继续搅拌9min,最后冷却至室温,即得。

90.实施例5

91.一种基于牺牲阳极和硅橡胶涂层联合保护的石墨基接地网金属引下线防腐方法,包括以下步骤:

92.(1)引下线开挖:开挖露出金属引下线,清除表面尘土、腐蚀物;

93.(2)牺牲阳极布置:在距离金属引下线距离1m位置开挖一个深度0.7m的坑,并与金属引下线之间继续开挖一条凹槽,牺牲阳极上焊接电缆,编织袋内装填化学填包料,牺牲阳极采用化学填包料封装在编织袋内,编织袋是棉材质,电缆从编织袋口伸出,然后放置在坑内,凹槽内放置电缆,电缆另一端与金属引下线焊接,填埋电缆和牺牲阳极;

94.(3)涂刷硅橡胶涂层:金属引下线、金属引下线和电缆连接部位、石墨接地网和金属引下线的压接部位涂刷2层硅橡胶涂料,每层涂刷应均匀、周到、不露底、不堆积,压接部位多涂刷2层;

95.(4)包覆聚乙烯隔离膜:采用聚乙烯隔离膜包覆硅橡胶涂层,硅橡胶涂层和聚乙烯隔离膜之间紧密包裹,不允许出现露底、气泡、空腔现象,石墨接地网和金属引下线的压接

部位多包覆1层;

96.(5)土方回填:将土壤填埋金属引下线,防止出现回填造成的震动和冲击损伤。

97.步骤(2)所述的牺牲阳极为镁合金,化学成分及其重量百分含量见表1,电化学性能见表2,所用化学填包料化学成分及其重量百分含量见表3。

98.步骤(3)所述的硅橡胶涂层每层厚度0.4mm。

99.步骤(4)所述的聚乙烯隔离膜每层厚度0.5mm。

100.步骤(3)所述的硅橡胶涂料由如下重量份数的原料制成:甲基乙烯基硅橡胶53份、酚醛树脂28份、膨润土27份、碳纤维9份、氧化石墨烯9份、固化剂2.5份、偶联剂0.5份、三硬脂酸甘油酯0.4份和溶剂19份。

101.所述的固化剂为芳香族多元胺类固化剂;

102.所述的偶联剂为硅烷偶联剂;

103.所述的溶剂为丙二醇。

104.所述的硅橡胶涂料的制备方法包括以下步骤:

105.1)将膨润土、碳纤维、氧化石墨烯和30%溶剂超声分散均匀,超声功率为600w,时间8min,得到混合物料;

106.2)将甲基乙烯基硅橡胶、酚醛树脂、偶联剂、三硬脂酸甘油酯和剩余溶剂加入搅拌机中,加热至50℃,搅拌15min,搅拌机的转速为1000r/min,然后加入步骤1)所述的混合物料和固化剂,继续搅拌10min,最后冷却至室温,即得。

107.实施例6

108.一种基于牺牲阳极和硅橡胶涂层联合保护的石墨基接地网金属引下线防腐方法,包括以下步骤:

109.(1)引下线开挖:开挖露出金属引下线,清除表面尘土、腐蚀物;

110.(2)牺牲阳极布置:在距离金属引下线距离1.5m位置开挖一个深度1m的坑,并与金属引下线之间继续开挖一条凹槽,牺牲阳极上焊接电缆,编织袋内装填化学填包料,牺牲阳极采用化学填包料封装在编织袋内,编织袋是天然纤维材质,电缆从编织袋口伸出,然后放置在坑内,凹槽内放置电缆,电缆另一端与金属引下线焊接,填埋电缆和牺牲阳极;

111.(3)涂刷硅橡胶涂层:金属引下线、金属引下线和电缆连接部位、石墨接地网和金属引下线的压接部位涂刷3层硅橡胶涂料,每层涂刷应均匀、周到、不露底、不堆积,压接部位多涂刷2层;

112.(4)包覆聚乙烯隔离膜:采用聚乙烯隔离膜包覆硅橡胶涂层,硅橡胶涂层和聚乙烯隔离膜之间紧密包裹,不允许出现露底、气泡、空腔现象,石墨接地网和金属引下线的压接部位多包覆2层;

113.(5)土方回填:将土壤填埋金属引下线,防止出现回填造成的震动和冲击损伤。

114.步骤(2)所述的牺牲阳极为镁合金,化学成分及其重量百分含量见表1,电化学性能见表2,所用化学填包料化学成分及其重量百分含量见表3。

115.步骤(3)所述的硅橡胶涂层每层厚度0.3mm。

116.步骤(4)所述的聚乙烯隔离膜每层厚度0.5mm。

117.步骤(3)所述的硅橡胶涂料由如下重量份数的原料制成:甲基乙烯基硅橡胶55份、酚醛树脂30份、膨润土30份、碳纤维10份、氧化石墨烯10份、固化剂3份、偶联剂0.6份、三硬

脂酸甘油酯0.5份和溶剂20份。

118.所述的固化剂为芳香族多元胺类固化剂;

119.所述的偶联剂为硅烷偶联剂;所述的溶剂为丙二醇。

120.所述的硅橡胶涂料的制备方法包括以下步骤:

121.1)将膨润土、碳纤维、氧化石墨烯和35%溶剂超声分散均匀,超声功率为500w,时间5min,得到混合物料;

122.2)将甲基乙烯基硅橡胶、酚醛树脂、偶联剂、三硬脂酸甘油酯和剩余溶剂加入搅拌机中,加热至60℃,搅拌10min,搅拌机的转速为800r/min,然后加入步骤1)所述的混合物料和固化剂,继续搅拌8min,最后冷却至室温,即得。

123.表1本发明牺牲阳极镁合金化学成分及其重量百分含量(wt%)

[0124][0125]

表2本发明牺牲阳极镁合金电化学性能

[0126][0127]

表3本发明化学填包料化学成分及其重量百分含量(wt%)

[0128][0129]

将本发明实施例1-6所得硅橡胶涂料进行性能测试,测试结果见下表4。

[0130]

表4本发明所得硅橡胶涂料性能检测结果

[0131][0132]

由表4可知,本发明所得硅橡胶涂料干燥时间0.9-1.3h,干燥时间短;耐水性测试,504h无起层、鼓泡、脱落现象;耐盐雾腐蚀性测试,168h无腐蚀、鼓泡、脱落现象;附着力等级为1级,易与金属引下线粘结。

[0133]

应用试验

[0134]

采用实施例1-6防腐方法对河南某地区铁塔镀锌钢引下线进行防腐处理,并以不经任何处理的镀锌钢引下线作为对比,土壤类型为壤土,ph=6.21,土壤电阻率≥20ω

·

m。一年后开挖检查,本发明金属引下线、金属引下线和电缆连接部位以及石墨接地网和金属引下线的压接部位无异样,不经任何处理的镀锌钢引下线出现严重腐蚀现象,尤其是压接部位,说明本发明防腐方法应用效果良好。

[0135]

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,本领域普通技术人员对本发明的技术方案所做的其他修改或者等同替换,只要不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。