1.本发明属于金属材料领域,涉及一种高强塑性异质结构锆合金及其制备方法。

背景技术:

2.锆合金由于低的中子吸收截面、良好的耐腐蚀性能以及力学性能是目前唯一商用的核反应堆包壳管材料,是发展核电及核动力舰船不可替代的关键结构。同时,随着核反应堆内核燃料换料周期的逐渐延长、反应堆运行功率的逐渐升高,安全可靠性的提高,现有锆合金包壳管材料的各项服役性能,特别是力学性能(《500mpa)已无法满足实际需要,因此,研发力学性能更为优异的锆合金材料已经成为核工业领域亟需解决的难题之一。

3.近年来,在合金中制备异质结构已成为制备高性能合金的主要思路之一。合金中晶粒/相的形貌、尺寸、元素浓度等的异质分布都会导致合金在变形过程中不同区域变形程度的差异,为协调变形提高合金的均匀变形能力,异质界面往往会产生大量几何必须位错,对易变形区域产生背应力,从而提高合金的应变硬化能力。目前,异质结构已在锆合金中初步得到应用。例如,文章《characterization of microstructure and hardness of a zr-2.5nb alloy surface-treated by pulsed laser》中介绍用脉冲激光处理后的锆合金表面会存在两层特征区域,表面一层区域组织全部为几百纳米宽的孪晶马氏体片,次表层为孪晶马氏体和基体混合的区域。这种从表面到心部微观组织逐渐变化的异质结构有利于合金性能的提高,然而激光处理的深度有限,对合金力学性能的提升也有限。中国发明专利cn202010879410.3介绍了一种利用轧制和热处理获得初生α相和α’马氏体相混合的异质结构的方法,此结构两相均匀分布,大量α’马氏体使得合金强度充分提高,但此合金缺乏有效的增塑机制。类似的,在马氏体钢中为提高合金的塑性,通过淬火再配分热处理工艺获得亚稳奥氏体相有助于马氏体钢塑性的提高。那么如何在富含马氏体的锆合金中获得亚稳β相是一项暂无报道的科学问题。

技术实现要素:

4.本发明的目的在于克服现有锆合金及其制备方法的缺点,提供一种高强塑性异质结构锆合金及其制备方法,该锆合金在显著提高锆合金强度的同时保持良好的塑性,并且制备方法简单。

5.本发明是通过以下技术方案来实现:

6.一种高强塑性异质结构锆合金的制备方法,包括以下步骤:

7.步骤1、将β淬火态锆合金加热至620℃-730℃之间进行保温,随后冷却至室温;

8.步骤2、对步骤1得到的锆合金加热至750℃~t

β

进行保温,随后进行压下量为30%-80%的高温轧制变形,冷却后得到异质结构锆合金。

9.优选的,步骤1所述热处理保温时间为3h-48h。

10.优选的,步骤2所述750℃~t

β

之间进行热处理保温时间为10min-40min。

11.优选的,步骤2中轧制变形后冷却方式为水冷或油冷。

12.优选的,冷却水的温度为室温至100℃。

13.优选的,冷却油的温度为室温至250℃。

14.一种高强塑性异质结构锆合金的制备方法制备的异质结构锆合金,所述异质结构锆合金的组织包括微米级等轴状α初生相、亚微米级片状α’马氏体相和亚微米级等轴状β相。

15.优选的,该异质结构锆合金抗拉强度达到了911-959mpa,均匀延伸率为4.7-5.8%。

16.与现有技术相比,本发明具有以下有益的技术效果:

17.本发明提供的高强塑性异质结构锆合金的制备方法,在传统的轧制工艺之前,首先将β淬火态锆合金在620℃-730℃的较低温度下进行长时间保温使得合金元素在α相和β相之间进行充分的再分配,根据合金相图,低温下β相含量虽低,但β稳定元素浓度较高,高稳定性的β相在热轧时由于在高温区的时间较短,β稳定元素往外扩散有限,因此热轧淬火时此部分β相的稳定性足以使其保留下来。该制备方法工艺流程简单,能够以便于操作的工艺得到具有异质结构的锆合金,异质变形能够为锆合金提供额外的背应力强化,能够在保持锆合金强度的同时提高锆合金的塑性。与传统方法相比,采用本方法制备的锆合金强度保持在~950mpa的同时,塑性较传统方法提高40%以上。

18.其次,将低温退火后的锆合金在750℃~t

β

之间进行保温并轧制,能够生成一定量的等轴状α初生相的同时避免片状的晶界α初生相残余。

19.另外,将轧制后的试样在水或油中快速冷却,有助于高温β相转变为细小的α’马氏体相。

20.最后,当冷却液的温度足够低时高温β相会完全转变为马氏体,因此,冷却水的温度设定为室温至100℃或冷却油的温度为室温至250℃使得高温β相的马氏体转变不完全发生,这同样可以残余一定量的β相,有利于提高合金的塑性。

附图说明

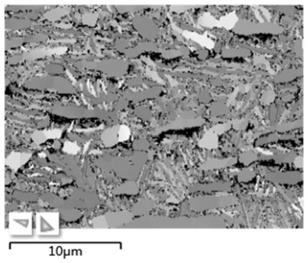

21.图1是本发明实施例1的锆合金中组织形貌分布的电镜照片。

22.图2是本发明实施例1的锆合金中相分布的电镜照片。

23.图3是本发明实施例1的锆合金的拉伸工程应力-应变曲线图。

24.图4是本发明对比例1的锆合金中组织形貌分布的电镜照片。

25.图5是本发明对比例1的锆合金中相分布的电镜照片。

26.图6是本发明对比例1的锆合金的拉伸工程应力-应变曲线图。

具体实施方式

27.下面结合附图对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

28.一种高强塑性异质结构锆合金的制备方法,包括以下步骤:

29.步骤1、将β淬火态锆合金加热至620℃-730℃之间进行3h-48h的保温,随后冷却至室温,得到α相和稳定性很高的β相;

30.步骤2、对步骤1得到的锆合金加热至750℃~t

β

后,保温10min-40min,随后进行压

下量为30%-80%的高温轧制变形,冷却后得到异质结构锆合金。

31.所述轧制变形后冷却方式为水冷或油冷。

32.冷却水的温度为室温至100℃。冷却油的温度为室温至250℃。

33.根据上述制备方法得到的异质结构锆合金,该异质结构锆合金组织包括微米级等轴状α初生相、亚微米级片状α’马氏体相和亚微米级等轴状β相。该异质结构锆合金抗拉强度达到了911-959mpa,均匀延伸率为4.7-5.8%。

34.实施例1:

35.一种高强塑性异质结构锆合金的制备方法,按以下步骤进行:

36.步骤1、将β淬火态锆合金加热至620℃保温12h,随后冷却至室温;

37.步骤2、对步骤1得到的锆合金加热至870℃保温20min,随后进行压下量为75%的高温轧制变形,轧制后在室温油中冷却至室温。

38.本实施例得到的合金组织形貌如图1所示,相分布如图2所示,微米级等轴状α初生相、亚微米级片状α’马氏体相和亚微米级等轴状β相均匀分布。经本发明工艺处理后的合金强度-塑性曲线如图3所示,显示出极高的强度/塑性组合,抗拉强度达到了959mpa,均匀延伸率仍达5.4%。

39.实施例2:

40.一种高强塑性异质结构锆合金的制备方法,按以下步骤进行:

41.步骤1、将β淬火态锆合金加热至680℃保温48h,随后冷却至室温;

42.步骤2、对步骤1得到的锆合金加热至870℃保温20min,随后进行压下量为75%的高温轧制变形,轧制后在室温油中冷却至室温。

43.采用本工艺制备的锆合金显示出极高的强度/塑性组合,抗拉强度达到了941mpa,均匀延伸率仍达5.3%。

44.实施例3:

45.一种高强塑性异质结构锆合金的制备方法,按以下步骤进行:

46.步骤1、将β淬火态锆合金加热至730℃保温3h,随后冷却至室温;

47.步骤2、对步骤1得到的锆合金加热至870℃保温20min,随后进行压下量为75%的高温轧制变形,轧制后在室温油中冷却至室温。

48.采用本工艺制备的锆合金显示出极高的强度/塑性组合,抗拉强度达到了957mpa,均匀延伸率仍达4.8%。

49.实施例4:

50.一种高强塑性异质结构锆合金的制备方法,按以下步骤进行:

51.步骤1、将β淬火态锆合金加热至620℃保温12h,随后冷却至室温;

52.步骤2、对步骤1得到的锆合金加热至750℃保温40min,随后进行压下量为80%的高温轧制变形,轧制后在室温油中冷却至室温。

53.采用本工艺制备的锆合金显示出极高的强度/塑性组合,抗拉强度达到了911mpa,均匀延伸率仍达4.7%。

54.实施例5:

55.一种高强塑性异质结构锆合金的制备方法,按以下步骤进行:

56.步骤1、将β淬火态锆合金加热至620℃保温12h,随后冷却至室温;

57.步骤2、对步骤1得到的锆合金加热至940℃保温10min,随后进行压下量为30%的高温轧制变形,轧制后在室温油中冷却至室温。

58.采用本工艺制备的锆合金显示出极高的强度/塑性组合,抗拉强度达到了951mpa,均匀延伸率仍达5.2%。

59.实施例6:

60.一种高强塑性异质结构锆合金的制备方法,按以下步骤进行:

61.步骤1、将β淬火态锆合金加热至620℃保温12h,随后冷却至室温;

62.步骤2、对步骤1得到的锆合金加热至870℃保温20min,随后进行压下量为80%的高温轧制变形,轧制后在100℃水中冷却至室温。

63.采用本工艺制备的锆合金显示出极高的强度/塑性组合,抗拉强度达到了968mpa,均匀延伸率仍达5.8%。

64.实施例7:

65.一种高强塑性异质结构锆合金的制备方法,按以下步骤进行:

66.步骤1、将β淬火态锆合金加热至620℃保温12h,随后冷却至室温;

67.步骤2、对步骤1得到的锆合金加热至870℃保温20min,随后进行压下量为80%的高温轧制变形,轧制后在250℃油中冷却至室温。

68.采用本工艺制备的锆合金显示出极高的强度/塑性组合,抗拉强度达到了947mpa,均匀延伸率仍达6.1%。

69.对比实施例1:

70.该对比实施例利用传统工艺制备了包含α初生相和α’马氏体相的两相异质结构,与上述1-7实施例的差别导致其塑性较差。

71.传统的一种异质结构锆合金的制备方法,按以下步骤进行:

72.步骤1、将β淬火态锆合金加热至870℃保温30min,总轧制压下率为75%,轧后再次将试样在870℃保温5min,随后用温度为室温的油淬火。

73.步骤2、对步骤1得到的锆合金加热至400℃保温60min进行去应力退火,随后空冷却至室温。

74.本对比例得到的合金组织形貌如图4所示,相分布如图5所示,组织中几乎全为微米级等轴状α初生相、亚微米级片状α’马氏体相,而β相含量几乎为零。该对比例得到的合金强度-塑性曲线如图6所示,显示出较低的均匀延伸率3.5%。

75.本发明的目的在于克服现有锆合金及其制备方法的缺点,提供一种具有三种相的异质结构锆合金及其制备方法,该方法能够得到亚微米级的片状α’马氏体相,显著提高锆合金强度。同时,利用残留的亚稳β相显著提高合金的应变硬化能力,从而得到高强度、大延伸率的锆合金。该锆合金制备工艺易操作、流程短,对设备要求低。

76.以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。