1.本发明涉及一种提高钛合金塑性的方法,尤其涉及一种提高粉末冶金钛合金塑性的方法。

背景技术:

2.钛及钛合金密度小、比强度高、热膨胀系数低、耐高温,是理想的航空航天材料;因其具有良好的耐腐蚀、生物兼容性能,成为航海、石油化工、医疗等行业的理想材料,被誉为“现代金属”、“第三金属”、“战略金属”等。用锻造法生产钛合金,其性能优良,但工艺复杂、成材率低、产品成本高且难以获得形状复杂的产品;铸造法虽可获得结构复杂的构件,成本较低,但铸造过程中的铸造缺陷导致产品的性能不高;粉末冶金技术可在较短时间内实现复杂结构零件的粉末致密化,且性能优越,能够达到锻件水平,该方法材料利用率超过90%,使得该技术受到国内外航空界的特别关注。

3.由于钛对碳、氮、氧等杂质的亲和力很强,粉末状态下这种亲和力会进一步加剧,而杂质元素特别是氧严重影响烧结钛及其合金的致密度和力学性能。氧在钦中形成间隙固溶体,产生晶格畸变,对在滑移面上运动着的位错有阻碍作用,从而提高强度。0.05wt.%的氧能使钛的抗拉强度提高50~60mpa,但超过一定量时将大幅降低其塑性和韧性及冲击强度,当氧含量超过0.3wt.%时,钛合金的延伸率小于5%,当氧含量达到0.5wt.%,延伸率降低到2%以下。这极大阻碍了粉末冶金钛合金的应用和发展。研发出一种提高粉末冶金钛合金塑性的方法是一项重要而紧迫的课题。

4.长安大学的赵泰阳提出了一种高强度、高塑性的粉末冶金钛合金及其加工方法,高氧锭坯经过三镦三拔开坯锻造、三镦三拔锻造、棒材轧制和退火热处理,获得了一种非均质层状多级第二相组织,使合金具备良好的高强度、高塑性匹配;本发明的高强度、高塑性的粉末冶金钛合金,内部呈非均质层状多级第二相组织,非均质层状细晶组织中的层状结构能增强合金结构强度,层状结构能容纳应变,从而使合金保持高韧性和高塑性(cn112725713a)。太原理工大学的郭瑞鹏公开了一种高性能粉末冶金钛合金的分步热等静压制备方法,首先将装有钛合金粉末的包套在850-900℃,》100mpa压力下进行预成型,然后在920-970℃,》100mpa压力下成型。分步热等静压工艺可以有效破碎钛合金粉末表面的氧化膜,提高粉末冶金钛合金显微组织的稳定性,等轴晶的体积分数在20%-60%之间连续可调,从而实现粉末构件的组织调控;同时可以显著改善粉末冶金钛合金的塑性和高周疲劳性能(cn111347045a)。中国科学院金属研究所的赵子博公开了一种高温、高强钛合金及其加工方法,合金材料可通过熔炼法和粉末冶金烧结法获得,随后通过热变形和热处理工艺组合获得锻件产品,采用上述工艺制备得到的锻件为双态组织,材料在室温至700℃范围内均具有较高的强度和良好的塑性,可用于制作航空航天关键部件在600~700℃长时使用,也可用于航天飞行器等耐温结构件在700~750℃短时使用(cn112195364a)。这些方法虽然对延伸率有一定改善,但都存在工艺复杂、成本高、塑性提高不明显等缺陷,难以工业化生产。

技术实现要素:

5.本发明为解决现有技术中存在的不足,提供一种提高粉末冶金钛合金塑性的方法,采用分步热处理技术大幅提高高氧含量(0.3~0.5wt.%)钛合金胚料的延伸率,此方法性能优异、工艺简单、适合大规模生产,克服了上述工艺的缺点。

6.为了实现上述目的,本发明采用如下技术方案:本发明一种提高粉末冶金钛合金塑性的方法,包括以下步骤:将钛合金粉末依次经过成型处理、烧结致密化和热处理得到钛合金制品;所述烧结态钛合金的氧含量为0.3~0.5wt.%;所述热处理工艺为真空度为小于等于10-2

pa,首先以5~10℃/min升温至β相变点以下50~100℃保温1~4小时,随后炉冷到β相变点以下200~300℃,保温10~30min,最后空冷至室温;所述钛合金制品的延伸率为大于等于15%。

7.作为优选方案,本发明一种提高粉末冶金钛合金塑性的方法,所述钛合金粉末由氢化脱氧法、气雾化法、等离子旋转电极法中的一种制备而得。

8.作为优选方案,本发明一种提高粉末冶金钛合金塑性的方法,所述钛合金粉末的牌号为α+β型双相钛合金tc4、tc6、tc8、tc9、tc11、tc15~tc21的中任一一种。

9.作为优选方案,本发明一种提高粉末冶金钛合金塑性的方法,所述成型处理为模压成形、冷等静压、注射成形中任一一种。

10.作为优选方案,本发明一种提高粉末冶金钛合金塑性的方法,所述模压成形的成型压力为300~600mpa,保压时间为30~60min;所述冷等静压的成型压力为300~500mpa,保压时间为30~50min;所述注射成形的注射温度为120~150℃、注射压力为70~130mpa。

11.作为优选方案,本发明一种提高粉末冶金钛合金塑性的方法,所述烧结处理为真空烧结、热等静压烧结、等离子放电烧结中任一一种。

12.作为优选方案,本发明一种提高粉末冶金钛合金塑性的方法,所述真空烧结的真空度为小于等于10-3

pa,烧结温度为1200~1300℃,保温时间为1~4h;所述热等静压烧结的保护气氛为氩气,烧结温度为900~1000℃,保温时间为0.5~2h,保压压力为100~300mpa;所述等离子放电烧结的的保护气氛为氩气,烧结温度为900~1000℃,保温时间为20~40min,保压压力为50~150mpa。

13.作为优选方案,本发明一种提高粉末冶金钛合金塑性的方法,所述钛合金制品的抗拉强度大于等于850mpa,孔隙率小于等于3%。

14.原理与优势针对因氧含量高导致烧结态钛合金胚料塑性差(1~4%)的问题,本发明首次通过分步热处理技术大幅提高其延伸率,且对制品的强度和致密度并没有明显恶化,获得性能优越的钛合金产品。本发明在技术开发过程中,尝试只采用一步热处理的方案,但其无论如何优化,所得产品的性能还是不理想。在此基础上,发明人进一步尝试采用了分步热处理工艺,发现在工艺参数优化后,所得产品的性能得到明显提升。

15.钛合金的最终性能是由显微组织的形态决定的,不同的组织对应于不同的力学性能,而微观组织形态主要取决于合金的化学成分和制备工艺。在化学成分基本不变的情况下,钛合金的最终性能由制备工艺决定。两相钛合金烧结态组织为魏氏组织,它由α相集束+

α相晶界+层间β相组成,由于其原始β晶粒比其他类型的组织粗大,且存在连续α晶界的缘故,其塑性较低,一般在5~10%左右。但当氧含量超过3000ppm,甚至达到5000ppm时,由于氧是一种有效的α相稳定元素,一方面,氧含量的增加可以促进了ti3al在晶内或晶界上的析出,另一方面可以在β相中产生细小的针状α相。这两方面导致钛合金的塑性大幅降低。

16.热处理工艺成为改变钛合金组织,提升力学性能不可或缺的方法。分步热处理技术是由一次加热、二次保温和二次随炉冷却过程组成。具体为将钛合金烧结胚置于真空热处理炉内,在真空度小于等于10-2

pa的环境内,首先以5~10℃/min升温至β相变点以下50~100℃保温1~4小时,随后炉冷到β相变点以下200~300℃,保温10~30min,最后空冷至室温。加热到β相变点以下50~100℃,保温一定时间,是为使针状α相尽可能多的转变成β相,ti3al相中的al原子向基体扩散尽可能减少此第二相的数量,然后降低100~200℃并持续一段时间的炉冷是为了不增加晶粒尺寸的前提下,获得更多的相转变扩散时间,最后快速冷却使高温组织得以保留。经分布热处理后,ti3al相和针状α相得到基本消除,且晶粒尺寸并未明显长大,这是高氧钛合金热处理后塑性提高的原因。本发明通过大量的实验,确定了分步热处理的工艺参数,在上述的工艺参数下,可以获得性能优异的钛合金制品。

17.本发明采用分步热处理技术制备出性能优异、工艺简单、适合大规模生产的粉末冶金钛合金制品。与现有技术相比,本发明的优势如下:1)性能优异。延伸率优于同类产品50%以上;2)工艺简单。不涉及热变形加工等复杂工序;3)易于批量生产。生产效率是现有生产技术2~3倍。

18.综上所述,本发明采用分步热处理技术提高了高氧含量钛合金的塑性,减少了生产工序,具有综合性能优异、生产效率高、易于实现批量化生产等优点,解决了现有技术中产品性能低、生产效率低、成本高昂等问题,能很好的满足粉末冶金钛合金的需求。

附图说明

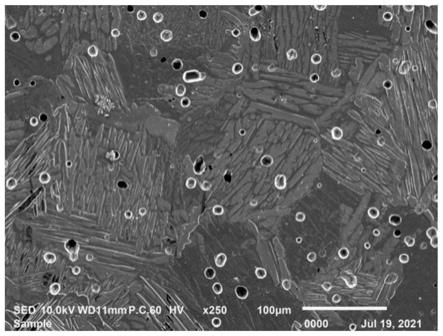

19.图1是粉末冶金钛合金制品的扫描电镜照片。

具体实施方式

20.以下结合三个实例对本发明方法作进一步说明。

21.根据设计成分制备出钛合金粉末,依次经过成型处理、烧结致密化和热处理得到钛合金制品。

22.实施例1:一种提高粉末冶金钛合金塑性的方法,其过程如下:a、粉末制备:使用气雾化法制备出tc4钛合金粉末;b、成型处理:将称量好的原料粉末放入模具中,使用400mpa成型压力保压45min得到毛胚;c、烧结致密化:将毛胚放入热等静压机中,在氩气的保护下进行致密化处理,烧结温度为1000℃,保温时间为1h,烧结胚氧含量为0.35wt.%;d、热处理:在真空热处理炉中,真空度为小于等于10-2

pa,首先以5℃/min升温至β相变点以下50℃保温2小时,随后炉冷到β相变点以下200℃,保温10min,最后空冷至室温;

e、性能检测:检测其力学性能,结果如下:抗拉强度872mpa、伸长率15.5%。

23.实施例2:一种提高粉末冶金钛合金塑性的方法,其过程如下:a、粉末制备:使用等离子旋转电极法制备出tc21钛合金粉末;b、成型处理:将称量好的原料粉末放入冷等静压机的包套中,使用400mpa成型压力保压35min得到毛胚;c、烧结致密化:将毛胚放入等离子放电机中,在氩气的保护下进行致密化处理,烧结温度为1000℃,保温时间为25min,烧结胚氧含量为0.4wt.%;d、热处理:在真空热处理炉中,真空度为小于等于10-2

pa,首先以5℃/min升温至β相变点以下100℃保温1.5小时,随后炉冷到β相变点以下250℃,保温20min,最后空冷至室温;e、性能检测:检测其力学性能,结果如下:抗拉强度903mpa、伸长率16.2%。

24.实施例3:一种提高粉末冶金钛合金塑性的方法,其过程如下:a、粉末制备:使用氢化脱氧法制备出tc11钛合金粉末;b、成型处理:将称量好的原料粉末与粘结剂混合制成喂料,在注射成形机上得到毛坯,注射温度为120℃、注射压力为110mpa;c、烧结致密化:将毛胚先经过脱脂后,再放入真空烧结炉中,在真空环境下进行致密化处理,真空度为小于等于10-3

pa,烧结温度为1250℃,保温时间为2h,烧结胚氧含量为0.43wt.%;d、热处理:在真空热处理炉中,真空度为小于等于10-2

pa,首先以10℃/min升温至β相变点以下100℃保温2小时,随后炉冷到β相变点以下200℃,保温20min,最后空冷至室温;e、性能检测:检测其力学性能,结果如下:抗拉强度856mpa、伸长率15%。

25.系列对比例1:

对比实验热处理温度保温时间实验结果1β相变点以上50℃1.5h第一次保温温度高于β相变点,晶粒尺寸过大,检测其力学性能,结果如下:抗拉强度825mpa、伸长率9%2β相变点以下200℃1.5h第一次保温温度低于β相变点200℃,温度低不利针状α相和ti3al相的扩散和消除,检测其力学性能,结果如下:抗拉强度845mpa、伸长率7%3β相变点以下350℃20min第二次保温温度低于β相变点350℃,炉冷时间过长,可能有其他第二相的析出,检测其力学性能,结果如下:抗拉强度846mpa、伸长率8%4β相变点以下250℃1.5h第二次保温温度过长,第二相可能重新出现且晶粒尺寸长大,检测其力学性能,结果如下:抗拉强度838mpa、伸长率6%

对比例1中除了上述表明的条件,其他条件均和实施例2一致。

26.系列对比例2与实例2的唯一区别是只保留第一次热处理,即单级热处理,检测其力学性能,结果如下:抗拉强度844mpa、伸长率4%。可能是炉冷下第二相重新出现所致。

27.上述对比可以看出,过高或者过低的热处理温度、保温时间等工艺参数,都会导致产品出现缺陷,进而影响性能。

28.以上所述实例仅是本发明较优的实施方法,故不能以此限定本发明的实施范围,

其他按照本发明的原理和内容所做的等效改变、修饰、替代和组合,都仍属于本发明的保护范围。