1.本发明涉及深部水下永久性锚泊领域,尤其涉及一种深水注浆锚及施工方法。

背景技术:

2.由于陆地资源的紧缺,海洋能源开发越来越重要。深海浮式平台在服役期间,需要通过锚泊装置将其固定在某个位置。在深水区常用的四种锚泊装置包括:筒式吸力锚、法向承载锚、吸力贯入式板锚和鱼雷锚。筒式吸力锚、法向承载锚、吸力贯入式板锚施工过程较为复杂。

3.鱼雷锚的原理是:在海床上方的预定高度处将其释放,依赖其自身重量和自由下落期间获得的动能贯入到海床沉淀物中。鱼雷锚施工相对简单,安装快速且不需要外部能源,但是承载比非常低,锚固力只能达到锚体重量的3

‑

5倍左右,无法满足大型海上浮式结构长期锚泊的需要。为了增加鱼雷锚的锚固力,通常采用加大锚体重量的方式,目前采用的锚体长度达到20米,直径1米,重量超过100吨,导致材料成本大幅提高,并且需要大型驳船进行运载和吊装。

4.针对上述问题,专利cn201810466565.7提出了一种不需要钻孔作业即可进行深水注浆的装置和方法,通过鱼雷锚将注浆管带入海床深处,注浆后在海床下侧形成巨大的注浆板结体,以提供更大锚固力。然而,试验研究中发现存在几个问题:(1)锚体贯入过程中,泥沙会进入注浆孔道,并被压实产生土塞效应,从而堵塞出浆孔,浆液难以注出;(2)由于海底地层是非均质的,注浆过程中容易出现过度流向松软地层的现象,难以保证浆体包裹在锚体周围,注浆形成的锚泊体形状难以控制,浆液在锚体附近分布不均;(3)受周围水砂的影响,锚体和注浆板结体之间粘结不牢靠,容易产生脱粘结,导致注浆板结体的承载力完全丧失。周围浆块的不确定性导致了锚在服役期间承载能力的不确定性,不利于锚的设计使用,导致其承载力得不到完全保障。

技术实现要素:

5.本发明的目的是针对以上不足之处,提供了一种深水注浆锚及施工方法, 解决现有注浆锚体形状难以控制以及承载力不稳定的难题。

6.本发明解决技术问题所采用的方案是,一种深水注浆锚,包括锚体、锚缆、注浆管、弹

‑

塑性约束套体;所述锚体上端与锚缆相连,锚体上端设置有用于与注浆管相连接的入浆口,锚体上设若干出浆口,出浆口与入浆口经设置在锚体内的过浆通道相连通;所述弹

‑

塑性约束套体包括弹

‑

塑性约束膜和端头固定组件,弹

‑

塑性约束膜呈圆筒状,包裹在锚体的外周并覆盖在出浆口外,将出浆口封闭;端头固定组件设置在弹

‑

塑性约束膜两端,端头固定组件通过挤压将弹

‑

塑性约束膜的两端分别固定在锚体上,从而将两者间的缝隙封闭,防止浆液由此溢出;在锚体下贯过程中,弹

‑

塑性约束套体能防止泥沙进入出浆口导致的堵塞;注浆

时,在浆液压力作用下,弹

‑

塑性约束套体首先进行弹性扩张,浆液填充在其中,从而实现浆液围绕在锚体周围的目地,避免周围水砂进入锚体和注浆板结体之间的界面,防止二者脱粘结导致的承载力损失;随着注出的浆液逐渐增加,弹

‑

塑性约束套体破裂或不破裂,使弹

‑

塑性约束套体处的浆液形成注浆凝结块体。

7.进一步的,所述锚体包括圆柱状构件、固定在圆柱状构件上端的连接构件、固定在圆柱状构件下端的头部构件;所述连接构件的上端与锚缆相连,连接构件上设置有用于与注浆管相连接的入浆口;圆柱状构件内设置有与入浆口相通的过浆通道、与过浆通道相通的出浆口。

8.进一步的,所述圆柱状构件上部外周沿轴向间隔设置有若干侧翼,出浆口设置在圆柱状构件中部及下部。

9.进一步的,所述圆柱状构件和锥形头部构件内填充金属铅。

10.进一步的,所述的锚体被弹

‑

塑性约束套体覆盖的位置表面设置有螺纹。进一步的,所述弹

‑

塑性约束套体与锚体之间设置有若干柔性绳索,柔性绳索一端固定在锚体上,另一端与弹

‑

塑性约束套体相连。

11.进一步的,所述柔性绳索为玻璃纤维或塑料纤维。

12.进一步的,所述浆液添加有钢丝纤维。

13.进一步的,所述弹

‑

塑性约束套体呈圆盘状,通过卡环固定在锚体侧面,弹

‑

塑性约束套体为折叠式结构,在注浆时其折叠结构逐渐展开,之后自身材料膨胀,最后破裂。

14.一种深水注浆锚的施工方法,采用如权利要求1所述的深水注浆锚,其特征在于,包括以下步骤:步骤一:将锚体与锚缆的一端、注浆管的一端相连,锚缆的另一端与驳船或者需要固定的海上浮式结构相连,注浆管的另一端与注浆系统相连;通过设置于驳船或海上浮式结构上的吊装系统将锚体置于计划安装锚泊装置的海床上侧并释放锚体,锚体连同锚缆的一端和注浆管的一端一同贯入海床;步骤二:通过设置于驳船或海上浮式结构上的注浆系统在注浆管的另一端进行注浆,浆体通过注浆管从锚体的出浆口涌出,挤压弹

‑

塑性约束套体以及周围砂层或土层,在注浆压力作用下弹

‑

塑性约束套体逐渐扩张;步骤三:随着注出的浆液逐渐增加,弹

‑

塑性约束套体破裂或不破裂,使弹

‑

塑性约束套体处的形成注浆凝结块体;步骤四:注浆量达到设计值后,停止注浆,浆液固化形成注浆固结块体,锚体与注浆固结块体结合成一体,形成深水注浆锚的承载体。

15.与现有技术相比,本发明具有以下有益效果:(1)弹

‑

塑性约束套体可以将浆液约束在一定范围内,确保浆液包裹在锚体周围,避免分布不均的现象;(2)弹

‑

塑性约束套体覆盖在出浆口外,可防止泥沙进入注浆孔道导致的出浆口堵塞;(3)注浆前期,浆液被约束在弹

‑

塑性约束套体内,周围泥沙和水不会掺入浆液,因此承载体的中心部位为纯浆液,强度较大,使锚泊体在承受荷载时不易破坏;(4)展开后的柔性绳索不仅加强了注浆固结块体的强度,而且在锚体受拉时,弹

‑

塑性约束套体、柔性绳索还可以直接将锚体受力传递给注浆固结块体,降低锚体和注浆固结块体脱粘结风险;(5)注浆固结块体质量、形状的确定利于对锚体承载能力的预测,进一步简化了前期的设计工作;保证了锚泊体后期承载能力的稳

定性,为海上驳船和浮式结构作业的安全提供更好的保障。

附图说明

16.下面结合附图对本发明专利进一步说明。

17.图1为本发明施工步骤一的示意图。

18.图2为本发明施工步骤二的示意图。

19.图3为本发明施工步骤三中弹

‑

塑性约束套体破裂后示意图。

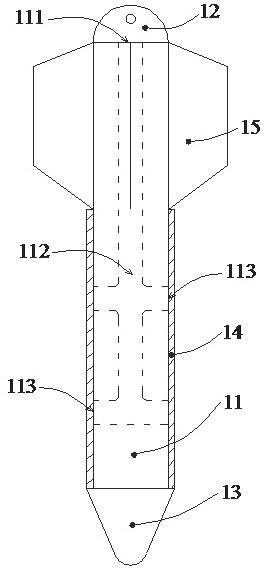

20.图4为锚体的截面结构示意图;图5为深水注浆锚带柔性绳索的实施例结构示意图。

21.图中:1

‑

锚体、2

‑

锚缆和注浆管、3

‑

注浆凝结块体、4

‑

注浆系统、5

‑

驳船、6

‑

吊装系统、7

‑

缆绳、8

‑

海床;11

‑

圆柱状构件、12

‑

连接构件、13

‑

头部构件、14

‑

弹

‑

塑性约束套体、15

‑

侧翼、16

‑

柔性绳索;111

‑

入浆口、112

‑

过浆通道、113

‑

出浆口。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

23.如图1

‑

5所示,一种深水注浆锚,包括锚体1、锚缆和注浆管2、弹

‑

塑性约束套体14;所述锚体上端与锚缆相连,锚体上端设置有用于与注浆管相连接的入浆口111,锚体上设若干出浆口113,出浆口与入浆口经设置在锚体内的过浆通道112相连通;所述弹

‑

塑性约束套体包括弹

‑

塑性约束膜和端头固定组件,弹

‑

塑性约束膜呈圆筒状,包裹在锚体的外周并覆盖在出浆口外,将出浆口封闭;端头固定组件设置在弹

‑

塑性约束膜两端,端头固定组件通过挤压将弹

‑

塑性约束膜的两端分别固定在锚体上,从而将两者间的缝隙封闭,防止浆液由此溢出;在锚体下贯过程中,弹

‑

塑性约束套体能防止泥沙进入出浆口导致的堵塞;注浆时,在浆液压力作用下,弹

‑

塑性约束套体首先进行弹性扩张,浆液填充在其中,从而实现浆液围绕在锚体周围的目地,避免周围水砂进入锚体和注浆板结体之间的界面,防止二者脱粘结导致的承载力损失;随着注出的浆液逐渐增加,弹

‑

塑性约束套体破裂或不破裂,使弹

‑

塑性约束套体处的浆液形成注浆凝结块体3。

24.在本实施例中,弹

‑

塑性约束套体可采用膨胀囊体。

25.在本实施例中,所述锚体包括圆柱状构件11、固定在圆柱状构件上端的连接构件12、固定在圆柱状构件下端的头部构件13;所述连接构件的上端与锚缆相连,连接构件上设置有用于与注浆管相连接的入浆口;圆柱状构件内设置有与入浆口相通的过浆通道、与过浆通道相通的出浆口。

26.在本实施例中,所述圆柱状构件上部外周沿轴向间隔设置有若干侧翼,侧翼的作用是使锚体在下坠过程中保持竖向姿态;浆口设置在圆柱状构件中部及下部。

27.在本实施例中,所述圆柱状构件和锥形头部构件内填充金属铅。在增加锚体密度和质量的同时也确保了锚体水动力中心位于重力中心之上,质量的增加提高了贯入深度,水动力中心位于重力中心之上则保证了锚体下落时的稳定性。

28.在本实施例中,所述的锚体被弹

‑

塑性约束套体覆盖的位置表面设置有螺纹,可以

增大锚体和注浆固结块体之间的粘结力,降低锚体和注浆固结块体脱粘结风险。

29.在本实施例中,所述弹

‑

塑性约束套体与锚体之间设置有若干柔性绳索,柔性绳索一端固定在锚体上,另一端与弹

‑

塑性约束套体相连;注浆时弹

‑

塑性约束套体扩张,可带动柔性绳索伸展,浆体和伸展后的柔性绳索填充在弹

‑

塑性约束套体内形成注浆固结块体,可增加注浆固结块体的抗剪能力,降低了锚体和注浆固结块体脱粘结风险。

30.在本实施例中,所述柔性绳索为玻璃纤维或塑料纤维。

31.在本实施例中,所述浆液添加有钢丝纤维,钢丝纤维可减少注浆固结块体受力产生裂纹,从而提高抗裂性。

32.在本实施例中,所述弹

‑

塑性约束套体呈圆盘状,通过卡环固定在锚体侧面,弹

‑

塑性约束套体为折叠式结构,在注浆时其折叠结构逐渐展开,之后自身材料膨胀,最后破裂。

33.一种深水注浆锚的施工方法,包括以下步骤:步骤一:将锚体与锚缆的一端、注浆管的一端相连,锚缆的另一端与驳船5或者需要固定的海上浮式结构相连,注浆管的另一端与注浆系统4相连;通过设置于驳船或海上浮式结构上的吊装系统6将锚体置于计划安装锚泊装置的海床8上侧并释放锚体,锚体连同锚缆的一端和注浆管的一端一同贯入海床;步骤二:通过设置于驳船或海上浮式结构上的注浆系统在注浆管的另一端进行注浆,浆体通过注浆管从锚体的出浆口涌出,挤压弹

‑

塑性约束套体以及周围砂层或土层,在注浆压力作用下弹

‑

塑性约束套体逐渐扩张;步骤三:随着注出的浆液逐渐增加,弹

‑

塑性约束套体破裂或不破裂,使弹

‑

塑性约束套体处的形成注浆凝结块体;步骤四:注浆量达到设计值后,停止注浆,浆液固化形成注浆固结块体,锚体与注浆固结块体结合成一体,形成深水注浆锚的承载体。

34.本专利如果公开或涉及了互相固定连接的零部件或结构件,那么,除另有声明外,固定连接可以理解为:能够拆卸地固定连接( 例如使用螺栓或螺钉连接),也可以理解为:不可拆卸的固定连接(例如铆接、焊接),当然,互相固定连接也可以为一体式结构( 例如使用铸造工艺一体成形制造出来) 所取代(明显无法采用一体成形工艺除外)。

35.在本专利的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本专利,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本专利的限制。

36.上列较佳实施例,对本发明的目的、技术方案和优点进行了进一步详细说明,所应理解的是,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。