1.本实用新型涉及铸造模具领域,特别地,涉及一种高精度铸造模具。

背景技术:

2.目前,公告号为cn208628376u的中国专利公开了一种消失模铸造电机机座泡塑成型模具,包括模具外壳,模具外壳的两端分别设置有上模板以及下模板,上模板的端面上设置有上模芯,下模板的端面上设置有下模芯,上模芯与下模芯上下相对,模具外壳内的四个侧壁上均滑移连接有活动瓦块,活动瓦块上设置有液压缸。使用时,液压缸能够驱动四个活动瓦块相互靠近,如此四个瓦块、上模芯以及下模芯之间形成有用以成型电机机座的成型腔。在模具的实际应用中,有些泡沫模型具有需要镂空的通孔以满足不同的电机成型所需,往往设计人员会在上模芯或者下模芯的侧壁上滑移连接有成型块,且两个模芯内具有用以驱动成型块向活动瓦块一侧移动的驱动件,驱动件可驱动成型块与活动瓦块相抵触,如此使得模具成型的泡沫模型具有所需的通孔。然而,成型块与模具之间不具备定位结构,如此导致成型块与活动瓦块之间的配合精度差,如此成型的泡沫模型的通孔精度与完整度较差。

技术实现要素:

3.有鉴于此,本实用新型目的是提供一种高精度铸造模具,其具有成型块与模具之间具有定位结构,成型的泡沫模型的精度与完整度较高的优势。

4.为了解决上述技术问题,本实用新型的技术方案是:一种高精度铸造模具,包括上模板以及下模板,所述上模板与所述下模板之间设置有模壳,所述模壳内的四个侧壁上均滑移连接有成型板,所述模壳上设置有用以驱动四个所述成型板相互靠近的驱动装置,所述上模板的端面中部设置有上模芯,所述下模板的端面中部设置有下模芯,上模芯与下模芯上下相对,所述下模芯的侧壁上滑移连接有成型块,所述上模芯与所述下模芯之间设置有驱动件,所述驱动件用以驱动所述成型块抵紧于所述成型板,所述成型块背离所述成型板的端面上开设有安装槽,所述安装槽的两侧壁之间设置有定位杆,所述定位杆的侧壁上周向设置有凸缘,所述凸缘与所述成型块之间设置有弹簧,所述成型块靠近所述上模芯一侧的端面上贯穿设置有连通于所述安装槽的定位孔一,所述上模芯的端面上开设有定位孔二,当所述定位孔一与所述定位孔二相对时,所述弹簧将所述定位杆的端部推入所述定位孔二。

5.通过上述技术方案,使用时,驱动装置驱动四个成型板相互靠近,并与上模芯以及下模芯之间形成用以成型泡沫模型的成型腔,而设置在上模芯以及下模芯之间的驱动件会驱动成型块向成型板一侧移动,当成型块与成型板相抵触时,模具铸造成型的泡沫模型将具有相对应的通孔。在成型块向成型板一侧移动的过程中,定位孔一会与定位孔二相对,此时弹簧会将定位杆的端部推入定位孔二内,由此实现了成型块与模具之间的定位功能,且此时成型块与成型板之间的配合较为紧密,如此铸造而成的泡沫模型具有精度与完整度较

高的优势。

6.优选的,所述上模芯的侧壁上开设有滑移槽一,所述下模芯的侧壁上开设有滑移槽二,所述滑移槽二连通于所述滑移槽一,所述成型块在所述滑移槽一以及所述滑移槽二内滑动。

7.通过上述技术方案,成型块在驱动件的驱动下在滑移槽一以及滑移槽二内进行滑动,滑移槽一与滑移槽二能够对成型块的滑动方向进行导向,使得成型块的使用状态更为稳定,成型块与成型板之间的配合精度也因此得到了提高,模具的使用可靠性较高。

8.优选的,所述定位孔二开设于所述滑移槽一的侧壁处。

9.通过上述技术方案,成型块在滑移槽一内滑动的过程中,可使得定位孔一与定位孔二相对,弹簧能够将定位杆推入定位孔二内以实现成型块与模具之间的定位功能,模具的使用稳定性较高。

10.优选的,所述成型块靠近所述上模芯一侧的端面上设置有若干滚珠,若干滚珠抵紧于所述滑移槽一的侧壁。

11.通过上述技术方案,滚珠可减小成型块在滑移槽一内滑动时的滑动摩擦力,由此使得成型块的滑动更为顺畅,驱动件的载荷能够得到降低,进一步使得模具的结构更为稳定合理,驱动件以及成型块的使用寿命得到了有效的增长,模具的使用可靠性进一步提高。

12.优选的,所述成型块靠近所述下模芯一侧的端面上贯穿设置有连通于所述安装槽的滑移孔,所述滑移孔与所述定位孔一相对,所述定位杆滑移连接于所述滑移孔。

13.通过上述技术方案,滑移孔能够对定位杆的滑动方向进行引导,使得弹簧能够更为稳定的将定位杆的端部推入定位孔二内,定位杆的使用状态更为稳定,模具的使用稳定性进一步提高。

14.优选的,所述成型块靠近所述上模芯一侧的端面上螺纹连接有若干安装座,若干所述滚珠一一对应的嵌设在若干所述安装座的端面处。

15.通过上述技术方案,当滚珠出现损坏时,工作人员可将对应的安装座从成型块的端面上旋出并对安装座以及滚珠进行更换,如此可保证成型块的滑动顺畅性不易受到影响,成型块的使用状态更为稳定,模具的使用稳定性进一步提高。

16.优选的,所述成型块背离所述成型板的端面上设置有导向杆,所述上模芯的侧壁上贯穿设置有与所述导向杆相对的导向孔,所述导向杆滑移连接于所述导向孔。

17.通过上述技术方案,驱动件驱动成型块做靠近或远离成型板的过程中,导向杆在导向孔内具有相应的滑动,如此在导向杆与导向孔的配合下,成型块的滑动方向得到进一步的引导,成型块的滑动状态更为稳定,且成型块与成型板之间的配合精度得到提升,由此模具铸造成型的泡沫模型精度更高,模具的使用可靠性较高。

18.优选的,所述滑移槽一的侧壁上嵌设有安装板,所述定位孔二贯穿设置在所述安装板的端面处。

19.通过上述技术方案,成型块滑动的过程中,滚珠会与安装板的端面相抵触,当定位杆多次插入定位孔二而导致定位孔二精度降低时,工作人员可对安装板进行更换,由此可保证成型块与上模芯之间的定位精度,成型块与成型板之间的配合精度也不受到影响,模具的使用可靠性进一步提高。

附图说明

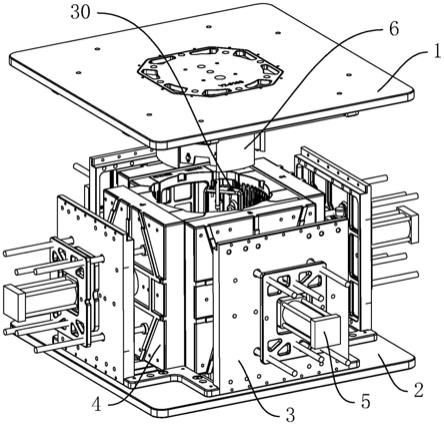

20.图1为实施例一的结构示意图;

21.图2为实施例一的上模芯的结构示意图;

22.图3为实施例一的下模芯的结构示意图;

23.图4为实施例一的成型块的结构示意图;

24.图5为实施例二的结构示意图。

25.附图标记:1、上模板;2、下模板;3、模壳;4、成型板;5、驱动装置;6、上模芯;7、下模芯;8、驱动件;9、安装槽;10、定位杆;11、凸缘;12、弹簧;13、定位孔一;14、定位孔二;15、滑移槽一;16、滑移槽二;17、滚珠;18、滑移孔;19、安装座;20、导向杆;21、导向孔;22、安装板;23、调节环;24、固定组件;25、安装孔;26、调节轴;27、弹性件;28、橡胶块;29、弧面 ;30、成型块。

具体实施方式

26.以下结合附图,对本实用新型的具体实施方式作进一步详述,以使本实用新型技术方案更易于理解和掌握。

27.实施例一:

28.如图1所示,一种高精度铸造模具,包括上模板1以及下模板2。

29.如图1至图4所示,上模板1与下模板2之间设置有模壳3,上模板1朝向下模板2的端面的中部设置有上模芯6,下模板2朝向上模板1的端面的中部设置有下模芯7,上模芯6与下模芯7为相对位置关系。而模壳3内的四个侧壁上均滑移连接有成型板4,且模壳3的侧壁上设置有拥有驱动四个成型板4相互靠近的驱动装置5,在本实施例中,驱动装置5优选为四个设置在模壳3外壁上的气缸,作为其他方案,驱动装置5还可以选用四个顶出电缸或者四个顶出油缸。四个气缸分别设置在模壳3的四个外壁上,且每一气缸的输出轴贯穿模壳3与相对应的成型板4靠近模壳3的侧壁相连接,在模具的使用过程中,同时启动四个气缸即可推动四个成型板4相互靠近并与上模芯6以及下模芯7之间形成用以成型泡沫模型的成型腔,此时向该成型腔内注入铸造所用的物料,经过冷却后即可得到所需的泡沫模型。

30.上模芯6的侧壁上开设有滑移槽一15,下模芯7与滑移槽一15通同侧的侧壁上开设有滑移槽二16,当模具闭合时,滑移槽二16会与滑移槽一15相连通,下模芯7的侧壁上滑移连接有成型块30,而上模芯6与下模芯7的内部设置有用以驱动成型块30向成型板4一侧移动的驱动件8,驱动件8可驱动成型块30在滑移槽一15以及滑移槽二16内向成型板4一侧滑动,驱动件8可直接采用顶出驱动源以实现所需的功能,在本实施例中,驱动件8由两根齿条与齿轮的传动配合实现对成型块30的顶出。在成型块30的滑动过程中,成型块30可与成型板4相抵触,而当成型块30与成型板4相抵触时,模具铸造成型的泡沫模型将具有相对应的通孔,如此满足了模具生产不同种类的泡沫模型的所需。

31.成型块30背离成型板4的端面上开设有安装槽9,安装槽9位于上模板1以及下模板2方向上的两个侧壁之间设置有定位杆10,定位杆10的侧壁上周向设置有凸缘11,凸缘11与成型块30之间设置有弹簧12,而成型块30靠近上模芯6一侧的端面上贯穿设置有连通于安装槽9的定位孔一13,定位孔一13与定位杆10为相对位置关系,滑移槽一15的侧壁上嵌设有安装板22,安装板22的端面上贯穿设置有定位孔二14。而成型块30在驱动件8的驱动下在滑

移槽一15内滑动的过程中能够使得定位孔一13与定位孔二14相对,此时弹簧12会将定位杆10的端部推入定位孔二14内,如此在定位杆10与定位孔二14的配合下实现了成型块30相对于成型板4之间的定位,进一步使得成型块30与成型板4之间的配合较为紧密,由此铸造而成的泡沫模型具有精度与完整度较高的优势。值得一提的是,成型块30靠近下模芯7一侧的端面上贯穿设置有连通于安装槽9的滑移孔18,滑移孔18与定位杆10为相对位置关系,定位杆10远离上模芯6的端部滑移连接于滑移孔18内,滑移孔18能够对定位杆10的滑动方向进行引导,使得弹簧12能够更为稳定的将定位杆10的端部推入定位孔二14内。

32.成型块30靠近上模芯6一侧的端面上螺纹连接有若干安装座19,每一安装座19的端面上均嵌设有滚珠17,且每一滚珠17均抵紧于安装板22的端面,如此驱动件8驱动成型块30在滑移槽一15内滑动的过程中,滚珠17能够减小成型块30与安装板22之间的滑动摩擦系数,使得成型块30的滑动更为顺畅,且驱动件8的载荷能够得到降低,进一步使得模具的结构更为稳定合理,驱动件8以及成型块30的使用寿命得到了有效的增长。

33.成型块30背离成型板4的端面上设置有若干导向杆20,而上模芯6的侧壁上贯穿设置有若干导向孔21,若干导向孔21与若干导向杆20之间为一一相对位置关系,当驱动件8驱动成型块30滑动时,导向杆20在导向孔21内呈现有相对应的滑移运动,如此在导向杆20与导向孔21的配合下,成型块30的滑动方向能够得到进一步的引导,由此使得成型块30的滑动状态更为稳定,成型块30与成型板4之间的配合精度更高。

34.实施例二:

35.实施例二与实施例一的区别在于,如图5所示,定位杆10的侧壁上滑移连接有调节环23,弹簧12位于调节环23与安装槽9的侧壁之间,调节环23与导向杆20之间设置有用以固定二者之间相对位置的固定组件24,调节环23的侧壁上贯穿设置有安装孔25,固定组件24包括滑移连接在安装孔25内的调节轴26以及设置于调节轴26与调节环23之间的弹性件27,弹性件27可采用弹簧12,也可采用其他具有弹性的连接件。调节轴26靠近导向杆20的端面上设置有橡胶块28,橡胶块28远离调节轴26的端面上设置有弧面29,该弧面29具有贴合于导向杆20外周面的形状大小,弹性件27能够向导向杆20一侧拉动调节轴26,并使得橡胶块28抵紧于导向杆20的侧壁,此时调节环23与导向杆20之间维持有稳定的相对位置。由此控制调节环23在导向杆20上的不同位置即可调节弹簧12的不同拉力大小,进一步使得导向杆20受到的拉力大小能够得到调节,由此不易出现导向杆20过于抵触上模芯而导致成型块30滑动不顺畅的情况,模具的使用可靠性得到提升。

36.当然,以上只是本实用新型的典型实例,除此之外,本实用新型还可以有其它多种具体实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求保护的范围之内。