1.本实用新型属于连铸设备领域,更具体地说,涉及一种连铸机扇形段辊子装配结构。

背景技术:

2.扇形段是连铸机弧形段上的核心设备,其作用是为刚出结晶器初步凝固的连铸坯提供支撑和导向,扇形段辊列设计的正确性以及辊子装配的平稳运转,是保证连铸机完成铸坯生产的关键要素。

3.在实际生产过程中,辊子装配会因为各种原因无法正常运转,甚至卡死,严重时会影响整个连铸坯的生产过程,降低连铸机的作业率,甚至造成铸坯质量的下降。例如:(1)轴承润滑不到位,包括润滑油脂不足、润滑方式不合理以及润滑油脂泄漏,会导致辊子的卡死,此时铸坯和辊子的接触由滚动摩擦变成滑动摩擦,增大了拉坯阻力并造成铸坯表面划痕的缺陷;(2)轴承座和辊子的冷却不到位,轴承座冷却不到位会加剧轴承润滑的不到位,辊子冷却的不到位会引起辊子的变形,进而导致轴承的卡死,辊子不转等问题。

4.中国专利申请号为:cn201420704747.0,公开日为:2015年4月1日的专利文献,公开了一种能够保证轴承润滑和冷却的连铸切前辊道,包括轴承座、辊子、转轴和轴承,所述转轴通过轴承安装于轴承座上,所述转轴上安装设置辊子,所述轴承座的内侧设置导板,所述轴承座上方设置冷水喷头,所述轴承座上面设置注油头,所述注油头通过轴承座内的通道连通轴承。该实用新型利用导板对辊道上运行的钢坯进行导向,使钢坯能够准确的运行,在轴承座上方设有冷水喷头,可对辊道配件设备进行冷却,并且不影响注油头对轴承的润滑油供给。

5.中国专利申请号为:cn201920887237.4,公开日为:2020年5月29日的专利文献,公开了一种板坯连铸机扇形段辊子水冷轴承座,属于冶金行业连铸设备技术领域。技术方案是:所述轴承座本体截面的上部为半圆形,下部为矩形,轴承座本体的底部设有一个矩形槽,矩形槽内填充有耐火材料,矩形槽的两侧分别设有轴承座固定螺栓孔;所述上部水箱为半圆形,上部水箱固定在轴承座本体的上部,上部水箱的两侧设有与水箱内部连通的进水口和出水口;轴承座本体的下部设有一个通向轴承的轴承润滑干油孔和两条分别与上部水箱的进水口和出水口连通的冷却水道。该实用新型能够降低轴承座温度,杜绝扇形段漏水现象的发生。

6.上述两个方案均为辊子与轴承座之间的装配结构,且均具有冷却和润滑结构,但是,第一种方案主要通过在轴承座上方设置冷水喷头从外部对辊道配件进行冷却,而第二种方案则是在轴承座内部设置冷却水通道进行冷却。因此,两种方案均主要是对轴承座进行冷却,对于辊子的冷却效果并不明显,实际使用时容易因为辊子冷却不够而导致辊子变形,进而导致轴承卡死和辊子不转的问题。

技术实现要素:

7.1、要解决的问题

8.针对现有辊子装配结构对于辊子的冷却效果并不明显,容易导致辊子受热变形而影响连铸机工作的问题,本实用新型提供一种连铸机扇形段辊子装配结构,能够同时实现对轴承座和辊子的冷却,降低轴承座和辊子工作时的温度,使辊子正常运行,提高连铸机的工作稳定性。

9.2、技术方案

10.为解决上述问题,本实用新型采用如下的技术方案。

11.一种连铸机扇形段辊子装配结构,包括辊子、两个轴承座和旋转接头;所述轴承座上装有轴承,所述辊子的两端分别通过一个轴承安装在两个轴承座之间;所述辊子内设有贯穿其两个端部的辊子冷却水通道;所述旋转接头内设有连通辊子冷却水通道的接头冷却水通道,其一端固定安装在轴承座内,另一端与的其中一端转动连接;所述轴承座内设有轴承座冷却水通道,所述轴承座冷却水通道的一端连通外部水源,另一端连通接头冷却水通道。

12.作为技术方案的进一步改进,所述旋转接头包括活动部分和固定部分;所述固定部分固定安装在轴承座上,所述活动部分的一端伸入辊子冷却水通道与辊子固定连接,另一端与固定部分转动连接。

13.作为技术方案的进一步改进,所述轴承座内还设有润滑油通道;所述润滑油通道的一端通向轴承,另一端连通轴承座外部。

14.作为技术方案的进一步改进,还包括旋转接头连接件,其内设有连接件冷却水通道;所述辊子的端部伸出轴承座,所述活动部分和固定部分均位于所述辊子冷却水通道内;所述旋转接头连接件的两端分别固定连接固定部分和轴承座的外侧,所述连接件冷却水通道的一端连通辊子冷却水通道,另一端连通接头冷却水通道。

15.作为技术方案的进一步改进,所述轴承座冷却水通道沿轴承座的周向延伸。

16.作为技术方案的进一步改进,所述辊子与轴承之间的间隙处装有密封圈。

17.作为技术方案的进一步改进,所述辊子与轴承座之间的间隙处装有密封圈。

18.作为技术方案的进一步改进,所述活动部分与辊子冷却水通道侧壁之间的间隙处装有密封圈。

19.3、有益效果

20.相比于现有技术,本实用新型的有益效果为:

21.(1)本实用新型一种连铸机扇形段辊子装配结构,通过设置旋转接头并在辊子内设置辊子冷却水通道,使得冷却水能够从水源经辊子一端的轴承座冷却水通道通过旋转接头进入辊子冷却水通道,并通过另一端的旋转接头流至另一端的轴承座冷却水通道,然后返回水源,形成闭路冷却水循环,实现从辊子和轴承座的内部对辊子和轴承座同时进行冷却,降低了辊子和轴承座在工作时的温度,提高了辊子的工作稳定性;

22.(2)本实用新型一种连铸机扇形段辊子装配结构,通过将辊子伸长,并通过旋转接头连接件将轴承座冷却水通道和接头冷却水通道连通,在保证同时对辊子和轴承座进行冷却并形成闭路冷却水循环的同时,使得辊子能够将通向轴承的润滑油通道与辊子和旋转接头内的冷却水通道直接物理隔开,避免了密封圈因为高温老化而导致渗水时冷却水进入到

轴承中稀释轴承和润滑油通道中的润滑油的情况,保证了润滑油对轴承的润滑效果,使辊子不会因为润滑不够而卡死,同时也防止了润滑油从冷却水通道泄露,通过采用该结构,使得在密封圈老化不是很严重、不影响冷却水冷却设备的情况下,不需要更换或者检修,大大提高了装配结构的使用寿命;

23.(3)本实用新型一种连铸机扇形段辊子装配结构,轴承座冷却水通道沿轴承座的周向延伸,提高了冷却水在轴承座中的流动时间和路径,对轴承座的冷却效果更佳。

附图说明

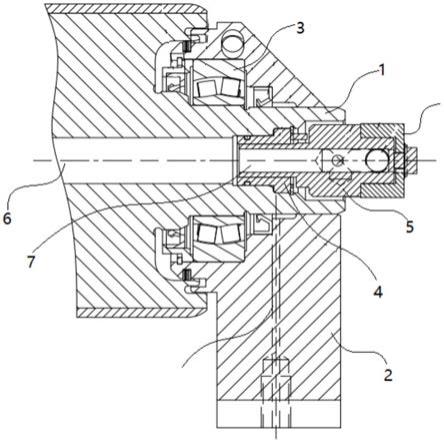

24.图1为本实用新型不带旋转接头连接件的主视结构图;

25.图2为本实用新型不带旋转接头连接件的侧视结构图;

26.图3为本实用新型带旋转接头连接件的主视结构图;

27.图4为本实用新型带旋转接头连接件的侧视结构图;

28.图中:1、辊子;2、轴承座;3、轴承;4、活动部分;5、固定部分;6、辊子冷却水通道;7、接头冷却水通道;8、轴承座冷却水通道;9、润滑油通道;10、旋转接头连接件;11、连接件冷却水通道。

具体实施方式

29.下面结合具体实施例和附图对本实用新型进一步进行描述。

30.实施例

31.一种连铸机扇形段辊子装配结构,用于连铸机扇形段中,为刚出结晶器初步凝固的连铸坯提供支撑和导向,相较于常规的扇形段辊子装配结构,其使用寿命大大提高,下面对其具体结构和工作原理进行详细描述。

32.如图1和图2所示,该辊子装配结构主要包括辊子1、两个轴承座2和两个旋转接头,轴承座2上装有轴承3,辊子1的两端分别通过一个轴承3安装在两个轴承座2之间。辊子1内设有贯穿其两个端部的辊子冷却水通道6,轴承座2内设有轴承座冷却水通道8。旋转接头包括呈中空圆台状结构的活动部分4和固定部分5,固定部分5固定安装在轴承座2上,活动部分4的一端伸入辊子冷却水通道6与辊子1固定连接,另一端与固定部分5转动连接。活动部分4和固定部分5的中空部分为相互连通的分别贯穿活动部分4和固定部分5的端部的接头冷却水通道7。接头冷却水通道7的一端连通辊子冷却水通道6,另一端轴承座冷却水通道8的其中一端,轴承座冷却水通道8的另一端连通外部水源。本实施例中,水源安装在扇形段框架,其具有至少两个冷却水进出口,两个冷却水进出口分别连通一个轴承座冷却水通道8。

33.通过上述布置,使得冷却水能够从水源经辊子1一端的轴承座冷却水通道8通过旋转接头进入辊子冷却水通道6,并通过另一端的旋转接头流至另一端的轴承座冷却水通道8,然后返回水源,形成闭路冷却水循环,实现从辊子1和轴承座2的内部对辊子1和轴承座2同时进行冷却,降低了辊子1和轴承座2在工作时的温度,提高了辊子的工作稳定性。

34.为了提高冷却水对轴承座2的冷却效果,本实施例轴承座冷却水通道8沿轴承座2的周向延伸,从而提高了冷却水在轴承座2中的流动时间和路径,对轴承座2的冷却效果更佳。

35.另外,为了保证辊子1的正常工作,通常需要向辊子1与轴承3的连接处添加润滑油,因此本实施例在轴承座2内还设有润滑油通道9,润滑油通道9的一端通向轴承3,另一端连通轴承座2外部的润滑油进口,工作时,润滑油进口外接润滑油供给装置。但是,虽然辊子1外部有二冷水冷却,内部有通过辊子冷却水通道6的冷却水冷却,但是在与铸坯直接接触下,辊子1本身温度依旧会很高。辊子1的高温会传递到装配结构中的密封圈,高温再加上相对运动,会加速密封圈的老化,导致出现渗水情况,进而导致冷却水进入到轴承3中稀释轴承3和润滑油通道9中的润滑油。如果不对辊子装配结构进行维修更换,则辊子1会因为润滑不够而卡死,影响整个连铸机的工作。

36.针对上述情况,本实施例采取了以下结构。如图3和图4所示,使辊子1的端部伸出轴承座2,活动部分4和固定部分5均位于所述辊子冷却水通道6内。轴承座2的外侧设有旋转接头连接件10,旋转接头连接件10的两端分别固定连接固定部分5和轴承座2的外侧,其内设有连接件冷却水通道11。连接件冷却水通道11的一端连通辊子冷却水通道6,另一端连通接头冷却水通道7。

37.通过上述布置,在保证同时对辊子1和轴承座2进行冷却并形成闭路冷却水循环的同时,使得辊子1能够将通向轴承3的润滑油通道9与辊子1和旋转接头内的冷却水通道直接物理隔开。避免了密封圈因为高温老化而导致渗水时冷却水进入到轴承3中稀释轴承3和润滑油通道9中的润滑油的情况,保证了润滑油对轴承3的润滑效果,使辊子1不会因为润滑不够而卡死,同时也防止了润滑油从冷却水通道泄露。因此,在密封圈老化不是很严重、不影响冷却水冷却设备的情况下,不需要更换或者检修,大大提高了装配结构的使用寿命;

38.除此之外,为了保证辊子装配结构的密封性,本实施例在辊子1与轴承3之间的间隙处、辊子1与轴承座2之间的间隙处以及活动部分4与辊子冷却水通道6侧壁之间的间隙处均装有密封圈,密封圈的具体安装结构属于本领域技术人员应知的现有技术,在此不做详细描述。

39.综上所述,本实施例的一种连铸机扇形段辊子装配结构,能够同时实现对轴承座和辊子的冷却,降低轴承座和辊子工作时的温度,使辊子正常运行,提高连铸机的工作稳定性,并提高装配结构的使用寿命。

40.以上示意性的对本实用新型及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。