1.本发明涉及机器人打磨抛光技术领域,特别涉及一种基于轨迹修正的曲面抛光机器人抛光方法及系统。

背景技术:

2.曲面零件的高精度加工对模具制造、汽车行业、航空航天等领域至关重要。抛光是保证零件表面质量的关键一步,但由于曲面零件结构的复杂性,目前抛光仍以人工作业为主,加工效率与质量无法得到保证。使用机器人抛光可以有效的解决人工抛光的弊端。

3.目前使用机器人的柔顺控制进行抛光作业是做常用的抛光方式,同时也是解决复杂曲面自动化抛光的一种途径。文献“用于复杂空间曲面加工的机器人磨削系统”(洪云飞,李成群,负超,中国机械工程,2006,150-153)提出了一种可用于复杂空间曲面加工的机器人磨削系统,专利“一种复杂曲面打磨抛光系统及方法”(专利cn107052950a)采用视觉检测装置引导机械手对工件外形轮廓进行扫描,生成三维轮廓数据模型,分析粗糙度并在工作站上进行抛光或打磨工作。专利“基于实时力控的复杂曲面稳定切除率的机器人打磨方法”(专利号cn 110524371 a)采用基于标准位置的重力补偿方法,对打磨过程中的接触压力建立数学模型,根据hertz接触理论计算在给定恒力条件下随工件表面形状变化研磨压力的变化规律,实现对工件研磨压力的稳定切除率。

4.以上文献和专利中,在控制系统的设计上忽视了机器人位置控制内环上的稳定性要求,同时在抛光轨迹规划上采用较为复杂的三维扫描装置或规划方式较为复杂,并且忽视了力控制算法对位置控制算法的影响会导致在实际抛光过程中轨迹的偏差问题。

技术实现要素:

5.有鉴于此,本发明提供一种基于轨迹修正的曲面抛光机器人抛光方法及系统。

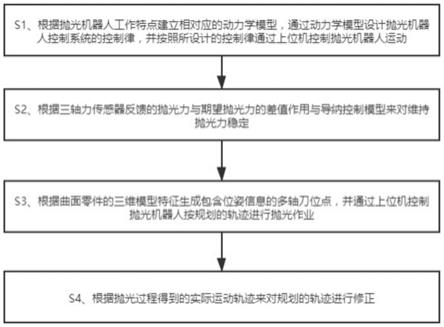

6.一种基于轨迹修正的曲面抛光机器人抛光方法,包括如下步骤:

7.s1、根据抛光机器人工作特点建立相对应的动力学模型,通过动力学模型设计抛光机器人控制系统的控制律,并按照所设计的控制律通过上位机控制抛光机器人运动;

8.s2、根据三轴力传感器反馈的抛光力与期望抛光力的差值作用与导纳控制模型来对维持抛光力稳定;

9.s3、根据曲面零件的三维模型特征生成包含位姿信息的多轴刀位点,并通过上位机控制抛光机器人按规划的轨迹进行抛光作业;

10.s4、根据抛光过程得到的实际运动轨迹来对规划的轨迹进行修正。

11.在本发明所述的基于轨迹修正的曲面抛光机器人抛光方法中,

12.抛光机器人对应动力学模型为:

[0013][0014]

其中:式中:分别依次代表机械臂系统的关节位置、速度和加速度矢

量;m(q)∈rn×n为对称正定惯性矩阵;为哥氏力和离心力矩阵;g(q)∈rn为重力矢量;τ∈rn为控制器输入扭矩矢量;rn,rn

×

n均表示欧式空间,n表示维度。

[0015]

在本发明所述的基于轨迹修正的曲面抛光机器人抛光方法中,

[0016]

所述抛光机器人控制系统的控制律采用终端滑模控制导纳方式,控制律τ由三部分组成,分别为:

[0017]

其中:τ0为系统为达到滑模面时的控制律,τ

eq

为系统达到滑模面时的等效控制律,τ

smc

为线性滑模控制律;

[0018][0019]

其中:s为说明书step1中设计的滑模面,x,y为正奇数,λ为正对角矩阵,是滑模面的斜率,γ,δ1,δ2,δ3为待定的正数。

[0020]

在本发明所述的基于轨迹修正的曲面抛光机器人抛光方法中:

[0021]

根据三轴力传感器反馈的抛光力与期望抛光力的差值作用与导纳控制模型来对维持抛光力稳定包括:

[0022]

将三轴力传感器反馈的抛光力与期望抛光力的差值经过导纳控制模型产生位置修正量并按抛光点的法矢量方向进行补偿,从而保持抛光力的稳定;导纳模型控制模型函数如下:

[0023][0024]

其中:xf表示位置修正量,δf表示三轴力传感器检测到的抛光力与期望抛光力的差值,md,bd,kd依次代表惯性、阻尼和刚度矩阵。

[0025]

在本发明所述的基于轨迹修正的曲面抛光机器人抛光方法中:

[0026]

在unigraphics nx环境中加载曲面零件的三维模型,选择待抛光的表面,根据等残留高度法规划刀具运行行距,并生抛光点的位姿信息保存成txt格式的多轴刀位点信息。多轴刀位点数据具体表示如下:

[0027][0028]

代表刀具的位置坐标,代表刀具的法矢量信息,i代表抛光点的个数。

[0029]

在本发明所述的基于轨迹修正的曲面抛光机器人抛光方法中:受到机器人内部插补周期与速度的限制,需要对规划的轨迹进行进一步细化处理,即在相邻的两刀位点之间进行直线插补得到更精确的刀位点轨迹数据。插补过程如下:

[0030]

假设相邻两抛光点法矢量分别为n(i),n(i+1),则法矢量插补公式为:

[0031][0032]

假设两抛光点之间的插补速度为v(k)插补周期为δt,则实际抛光点的位置为:

[0033]

xd(k+1)=xd(k)+v(k)δt

[0034]

插补轨迹r(k)∈[p(i),p(i+1)]。

[0035]

在本发明所述的基于轨迹修正的曲面抛光机器人抛光方法中:代表相邻抛光点之间位置增量,

[0036]

在本发明所述的基于轨迹修正的曲面抛光机器人抛光方法中:轨迹修正是指实际轨迹在实验过程中被保存在抛光机器人控制系统中的上位机的内存区域中,作为下一个过程的期望轨迹,所述实际轨迹指通过运动学逆解得到的末端抛光轨迹。

[0037]

在本发明所述的基于轨迹修正的曲面抛光机器人抛光方法中:所述控制律实施方法为:

[0038]

1)抛光机器人控制系统中的上位机将获取的实时抛光力信息与当前打磨点的期望力比较获得法向偏差力δf;

[0039]

2)δf作用与本发明设计的控制系统产生位移修正值δx;

[0040]

3)判断当前抛光点法向偏差力δf是否大于或小于所给定的阈值偏差值,若是返回1),若否则执行下一步;

[0041]

4)将位移修正值补偿至下一抛光点的初始轨迹中。

[0042]

5)待初始抛光轨迹全部运行完毕,通过上位机将得到的实际抛光轨迹作为新的初始抛光轨迹进行下一次抛光。

[0043]

本发明还提供一种基于轨迹修正的曲面抛光机器人抛光系统,通过上述任一项所的基于轨迹修正的曲面抛光机器人抛光方法实现。

[0044]

有益技术效果:本发明的基于轨迹修正的曲面抛光机器人抛光方法及系统相对于现有技术,能够有效的解决复杂曲面抛光过程中的抛光力控制问题。通过借助曲面的三维模型生成的多轴刀位点数据为抛光过程提供了合理的抛光轨迹,同时通过轨迹修正的方法避免了因力控制算法与位置控制算法相互影响而带来的轨迹误差。

附图说明

[0045]

图1是本发明实施例提供的基于轨迹修正的曲面抛光机器人抛光方法流程图。

[0046]

图2是本发明实施实例中抛光机器人控制系统框图。

[0047]

图3为本发明实施实例中多轴刀位点定义图。

[0048]

图4为本发明实施实例中插补过程示意图。

[0049]

图5为本发明实施实例中抛光机器人系统结构示意图。

具体实施方式

[0050]

如图1所示,在本发明实施例中,本技术实施例公开一种基于轨迹修正的曲面抛光机器人抛光方法,该方法包括:

[0051]

根据抛光机器人工作特点建立相对应的动力学模型,通过动力学模型设计抛光机器人控制系统的控制律,并按照所设计的控制律通过上位机控制抛光机器人运动;

[0052]

根据三轴力传感器反馈的抛光力与期望抛光力的差值作用与导纳控制模型来对维持抛光力稳定;

[0053]

根据曲面零件的三维模型特征生成包含位姿信息的多轴刀位点,并通过上位机控制抛光机器人按规划的轨迹进行抛光作业;

[0054]

根据抛光过程得到的实际运动轨迹来对规划的轨迹进行修正。

[0055]

可选的,所述基于轨迹修正的曲面抛光机器人控制系统和抛光方法,其特征在于,机器人动力学模型为:

[0056][0057]

其中:式中:分别依次代表机械臂系统的关节位置、速度和加速度矢量;m(q)∈rn×n为对称正定惯性矩阵;为哥氏力和离心力矩阵;g(q)∈rn为重力矢量;τ∈rn为控制器输入扭矩矢量;rn,rn

×

n均表示欧式空间,n表示维度。

[0058]

可选的,所述动力学模型的控制率采用本发明设计的终端滑模控制导纳方式,控制律τ由三部分组成,分别为:

[0059][0060]

其中:τ0为系统为达到滑模面时的控制律,τ

eq

为系统达到滑模面时的等效控制律,τ

smc

为线性滑模控制律。其中:s为说明书step1中设计的滑模面,x,y为正奇数,λ为正对角矩阵,是滑模面的斜率,γ,δ1,δ2,δ3为待定的正数。

[0061]

可选的,力的差值经过导纳控制模型产生位置修正量并按抛光点的法矢量方向进行补偿,从而保持抛光力的稳定。导纳模型控制模型函数如下:

[0062][0063]

其中:xf表示位置修正量,δf表示三轴力传感器检测到的抛光力与期望抛光力的差值,md,bd,kd依次代表惯性、阻尼和刚度矩阵。

[0064]

可选的,在unigraphics nx环境中加载曲面零件的三维模型,选择待抛光的表面,根据等残留高度法规划刀具运行行距,并生抛光点的位姿信息保存成txt格式的多轴刀位点信息。多轴刀位点数据具体表示如下:

[0065][0066]

代表刀具的位置坐标,代表刀具的法矢量信息,i代表抛光点的个数。

[0067]

可选的,为了达到抛光精度要求,同时受到机器人内部插补周期与速度的限制,需

要对规划的轨迹进行进一步细化处理,即在相邻的两刀位点之间进行直线插补得到更精确的刀位点轨迹数据。插补过程如下:

[0068]

假设相邻两抛光点法矢量分别为n(i),n(i+1),则法矢量插补公式为:

[0069][0070]

假设两抛光点之间的插补速度为v(k)插补周期为δt,则实际抛光点的位置为:

[0071]

xd(k+1)=xd(k)+v(k)δt

[0072]

插补轨迹r(k)∈[p(i),p(i+1)]。

[0073]

可选的,上位机控制软件与机器人之间采用可靠性高的tcp通信协议。规划好的多轴刀位点数据信息通过上位机软件与机器人之间的数据传输方式输送给机器人,机器人按照规划的轨迹进行运动。

[0074]

可选的本发明所设计的控制系统通过c++编程语言编写在上位机控制软件中,通过以太网实时控制机器人运动。

[0075]

可选的,轨迹修正是指实际轨迹(通过运动学逆解得到的末端抛光轨迹)在实验过程中被保存在上位机的内存区域中,作为下一个过程的期望轨迹。

[0076]

可选的,所述控制策略实施方法为:

[0077]

1)上位机将获取的实时抛光力信息与当前打磨点的期望力比较获得法向偏差力δf;

[0078]

2)δf作用与本发明设计的控制系统产生位移修正值δx

[0079]

3)判断当前抛光点法向偏差力δf是否大于或小于所给定的阈值偏差值,若是返回1),若否则执行下一步;

[0080]

4)将位移修正值补偿至下一抛光点的初始轨迹中。

[0081]

5)待初始抛光轨迹全部运行完毕,通过上位机将得到的实际抛光轨迹作为新的初始抛光轨迹进行下一次抛光。

[0082]

相较于现有技术,本发明提供的基于轨迹修正的曲面抛光机器人力控系统和抛光方法,能够有效的解决复杂曲面抛光过程中的抛光力控制问题。通过借助曲面的三维模型生成的多轴刀位点数据为抛光过程提供了合理的抛光轨迹,同时通过轨迹修正的方法避免了因力控制算法与位置控制算法相互影响而带来的轨迹误差。

[0083]

以下结合附图2-5对本技术作进一步详细说明。本技术实施例公开一种基于轨迹修正的曲面抛光机器人力控系统和抛光方法,参照图1,该方法包括下述步骤:

[0084]

step1、根据机器人抛光机器人工作特点建立相对应的动力学模型,通过动力学模型设计抛光机器人控制系统的控制律。

[0085]

具体的,请参阅图2,图2为抛光机器人控制系统框图,图中包含位置抛光轨迹输入项xd、内环控制环节τ0+τ

eq

+τ

smc

、抛光力控制环节机器人动力学模型s(r)以及轨迹修正环节x

→

xf。

[0086]

在本实施例中,机器人动力学模型可以表示为:

[0087]

[0088]

其中,τ表示控制系统的位置内环控制率输入,本发明设计了终端滑模控制作为内环控制。参考图2所示,τ由三部分组成,分别为τ0,τ

eq

,τ

smc

。τ0为系统为达到滑模面时的控制律,τ

eq

为系统达到滑模面时的等效控制律,τ

smc

为线性滑模控制律。

[0089]

需要说明的是,对于终端滑模控制来说,还需选取合适的滑模面,本发明所选取的滑模面表示如下:

[0090][0091]

式中:α,β是正常数;a,b是正奇数,且a》b,e

c-q,qc为通过运动学逆解得到的机器人关节角度输入,q为通过机器人动力学模型得到的关节角度。e为两者的差值作为终端滑模位置内环控制系统的输入。终端滑模控制器模型入如下:

[0092][0093]

通过该模型,得到控制率τ并作为机器人动力学模型的输入。

[0094]

step2、通过力传感器得到的实时抛光力作用与导纳模型产生位置修正量。

[0095]

本实施例中,需要维持抛光过程中抛光力的稳定,若当抛光过程中实际抛光力与期望抛光力出现偏差,此时则需要调用力控制算法来维持抛光力稳定。本发明设计了导纳控制模型如下:

[0096][0097]

其中,δf为抛光力的差值,经过上述导纳模型产生位置修正量xf。当δf值大于或小于预先设定的阈值,则位置修正量会补偿给下一个抛光点的法矢量方向上以保持抛光力的稳定。

[0098]

step3、抛光轨迹是基于unigraphics nx二次开发平台下生成的具有位置信息和法矢量信息的多轴刀位点数据。

[0099]

本实施例中,参照图3,多轴刀位点数据具体表示如下:

[0100][0101]

其中:代表刀具的位置坐标,代表刀具的位置坐标,代表刀具的法矢量信息,i代表抛光点的个数。

[0102]

需要说明的是,实际抛光过程中,为了达到抛光精度要求,同时受到机器人内部插补周期与速度的限制,需要对规划的轨迹进行进一步细化处理,即在相邻的两刀位点之间进行直线插补得到更精确的刀位点轨迹数据。参考图4,定义:

[0103][0104]

其中代表位置增量和法矢量增量。假设两抛光点之间的插补速度

为v(k)插补周期为δt,则实际抛光点的位置为:xd(k+1)=xd(k)+v(k)δt。

[0105]

假设相邻两抛光点法矢量分别为n(i),(i+1),则法矢量插补公式为:令插补r(k)∈[p(i),p(i+1)]

[0106]

step4、参考图5,抛光方法具体实施步骤如下:

[0107]

步骤1:通过工件的三维模型生成抛光用多轴刀位点数据。

[0108]

步骤2:加载上位机控制软件,通过以太网建立与机器人的通讯。

[0109]

步骤3:将多轴刀位点轨迹导入上位机软件的缓冲区等待数据发送给机器人进行识别。

[0110]

步骤4:上位机软件调用本发明设计的位置内环控制算法并控制机器人运动到待抛光区域的起始点。

[0111]

步骤5:上位机软件向机器人发送多轴刀位点信息,机器人接收信息并按照对应轨迹运动。

[0112]

步骤6:力传感器检测抛光过程中的抛光力,并将数据传递给上位机软件。上位机接收数据后调用本发明设计的力控制算法进行解算并转换为位置偏移量。

[0113]

步骤7:将反馈的力的差值与事先设定的阈值作比较,判断是否需要对力进行补偿。

[0114]

步骤8:当第一遍运行完轨迹后,将机器人反馈的实际位置坐标保存,通过matlab软件对实际轨迹进行分析可发现在力控制算法起作用时,实际轨迹与规划轨迹会有一定的偏移量。此时将实际轨迹处理成机器人可以识别的多轴刀位点数据,并作为新的抛光轨迹发送给机器人进行识别。

[0115]

以上,包括本发明基于轨迹修正的曲面抛光机器人抛光方法及系统不局限于具体实现实施方式,对于本领域的普通技术人员来说,可以根据本发明的技术构思做出其它各种相应的改变与变形,而所有这些改变与变形都应属于本发明权利要求的保护范围。