1.本发明属于金属材料表面处理领域,具体涉及一种冷轧高强度钢板及其制备方法。

背景技术:

2.随着汽车轻量化技术的不断发展,高强度钢作为汽车轻量化的关键材料之一,在减轻汽车重量、节省能源和提高安全性能方面的应用效果显著,广泛应用于汽车工业,主要作为汽车结构件、安全件和加强件使用。然而,随着材料强度的增加,材料的成形性急剧下降,导致零件在冲压过程中的开裂问题日益突出,限制了高强度钢板在汽车车身复杂零件中的应用。因此,急需开发一种既具有高强度又具有高成形性的钢板。

3.为了提高高强度钢板的成形性,通常需添加硅元素。然而,在退火过程中,合金元素硅、锰等在钢板表面富集和选择性氧化,导致其表面反应活性不均匀,导致钢板表面磷化反应过程不均匀,引起局部位置磷化膜层结构异常,近年来具有高形成性的冷轧高强度钢板的磷化性能差的问题日益突出。

4.2016年3月23日cn105420607a公开了一种提高冷轧汽车板可涂装性能表面质量的控制方法,通过控制了冷轧汽车板的元素分布情况、氧化状态及表面粗糙度等提高冷轧汽车板可涂装性能,仅适用于if钢冷轧汽车板。2020年9月11日cn111647733a公开了一种提高低碳铝镇静钢汽车板磷化性能的方法、汽车板,通过控制铸坯成分、热轧、冷轧、退火和平整工艺,提高低碳铝镇静钢汽车板磷化性能,显然不适于冷轧高强度钢板。2016年12月21日cn106244923a公开了一种磷化性能和成形性能优良的冷轧高强度钢板及其制造方法,该方法通过控制连续退火过程中,加热段和均热段炉内气氛的露点温度,使外氧化转为内氧化,降低表面元素富集,提高磷化成膜质量;然而忽视了冷轧板表面清洁度、表面粗糙度及磷化液中基板反应活性的控制。

5.因此,研究一种新的具有优良磷化性和成形性的冷轧高强度钢板,很有必要。

技术实现要素:

6.本发明所要解决的技术问题是现有具有高形成性的冷轧高强度钢板的磷化性能较差的问题。

7.本发明解决其技术问题所采用的技术方案是:冷轧高强度钢板,其铸坯化学成分按质量百分比为:c 0.1-0.2%,mn 1.5-2.5%,s≤0.005%,p≤0.015%,si 0.5-2.0%,als 0.015-0.06%,n≤0.005%,余量为fe和不可避免的杂质。

8.上述冷轧高强度钢板的制备方法,包括如下步骤:

9.a.冶炼铸造工序:按照冷轧高强度钢板铸坯的化学成分冶炼浇注;

10.b.热轧卷取工序:控制热轧带钢的出钢钢坯温度为1200-1300℃,终轧温度为840-900℃;轧制后卷取;

11.c.酸洗冷轧工序:控制酸洗速度为80-120m/min,冷轧压下率为40-80%,乳化液皂

化值为100-200mgkoh/g;

12.d.连续退火工序:以10-20℃/s的速率升温至800-850℃保温30-200s后,以≥50℃/s的速率快冷至180-280℃,然后再加热至350-450℃保温100-200s进行过时效处理,最后空冷至室温;

13.e.平整:控制平整后带钢表面粗糙度ra值为1.0-1.3μm,rpc值为80-130,表面能为1.2-1.8j/m2。

14.上述步骤a中,所述冷轧高强度钢板铸坯的化学成分按质量百分比为c 0.1-0.2%,mn 1.5-2.5%,s≤0.005%,p≤0.015%,si 0.5-2.0%,als 0.015-0.06%,n≤0.005%,余量为fe和不可避免的杂质。

15.上述步骤b中,所述热轧带钢的出钢钢坯温度为1220-1250℃,终轧温度为850-880℃。

16.上述步骤b中,所述卷取温度为400-600℃。

17.上述步骤c中,所述酸洗速度为80-100m/min,冷轧压下率为60-80%,乳化液皂化值为150-200mgkoh/g。

18.进一步的是,所述乳化液中缓蚀剂为乌洛托品、硫脲、硫脲-硫酸铝在酸洗液中至少一种。

19.更进一步的是,所述乳化液中缓蚀剂的质量分数为0.5-1.5%。

20.上述步骤c中,控制冷轧后冷硬带钢双面残油总量≤200mg/m2,表面反射率≥80%。

21.上述步骤d中,退火炉气氛为n

2-h2的混合气体,其中h2含量为2-10%,退火气氛露点温度为-25-10℃。

22.上述步骤e中,所述粗糙度的具体值以控制冷轧板在磷化液中的起始电位为-450-(-520)mv为准。

23.本发明的有益效果是:本发明提供的冷轧高强度钢板屈服强度≥600mpa,抗拉强度≥700mpa,伸长率a50为20-40%。本发明提供的冷轧高强度钢板的制备方法,通过在塑性变形的作用残余奥氏体诱发产生马氏体相变,提供的冷轧汽车板不仅强度高,而且具有优良的成形性能和磷化性能;本发明通过内氧化所取代外氧化过程,在钢板表面无明显的元素富集现象,即保证了冷轧板的高强度、成形性同时具有优异的可磷化性,满足汽车轻量化技术要求;本发明提供的冷轧汽车板表面清洁度较高,表面几乎无任何残留物污染,酸轧后表面反射率≥80%,平整后表面凹坑尺寸较小且分布均匀,不仅表面磷化活性点数量较多,分布均匀而且与磷化膜结合紧密,附着力强;本发明提供的冷轧汽车板在磷化液中起始电位较低,表面活性较高,可快速发生磷化反应,适合用于涂装前打底及防腐蚀。

附图说明

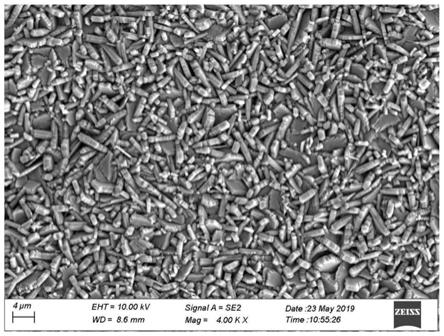

24.图1为本发明实施例1制得的冷轧汽车板表面磷化膜形貌图;

25.图2为本发明实施例2制得的冷轧汽车板表面磷化膜形貌图。

具体实施方式

26.本发明的技术方案,具体可以按照以下方式实施。

450℃保温100-200s进行过时效处理,最后空冷至室温。同时,为了得到强度较高,成形性较好的带钢,优选的是,上述步骤d中,退火炉气氛为n

2-h2的混合气体,其中h2含量为2-10%,退火气氛露点温度为-25-10℃。

39.如果粗糙度和表面活性太低,会导致磷化反应过程中形核点数量较少,磷化成膜速率慢,形成的磷化膜稀疏,甚至无膜,因为上述步骤e中,控制平整后带钢表面粗糙度ra值为1.0-1.3μm,rpc值为80-130,表面能为1.2-1.8j/m2,所述粗糙度的具体值以控制冷轧板在磷化液中的起始电位为-450-(-520)mv为准。

40.下面通过实际的例子对本发明的技术方案和效果做进一步的说明。

41.实施例

42.本发明提供两组采用本发明方法制备冷轧汽车板的实施例,实施例1、2铸坯的主要化学成分如表1所示。

43.表1实施例铸坯化学成分/%

[0044] csimnpsalsn实施例10.151.552.410.010.0050.020.005实施例20.110.552.610.010.0050.020.005

[0045]

实施例1、2的具体实验步骤如下:

[0046]

a.冶炼铸造工序:按照表1中冷轧高强度钢板铸坯的化学成分冶炼浇注;

[0047]

b.热轧卷取工序:控制实施例1热轧带钢的出钢钢坯温度为1200℃,热轧终轧温度为840℃,卷曲温度为600℃;控制实施例2热轧带钢的出钢钢坯温度为1250℃,热轧终轧温度为880℃,卷曲温度为500℃;

[0048]

c.酸洗冷轧工序:对热轧板进行酸洗后冷轧,具体工艺参数如表2所示,得到冷硬带钢;实施例1酸轧后冷硬带钢表面残油总量(双面)为100mg/m2,表面反射率为92%;实施例2酸轧后冷硬带钢表面残油总量(双面)为50mg/m2,表面反射率为95%;

[0049]

表2酸洗冷轧工艺

[0050][0051]

d.连续退火工序:将冷硬带钢进行连续退火处理,具体工艺参数如表3所示,得到退火钢板;

[0052]

表3退火工序

[0053][0054]

实施例1得到的退火钢板抗拉强度为780mpa,屈服强度为600mpa,延伸率a50为35%,在室温组织中残余奥氏体含量约为5%,铁素体含量约为50%,内氧化膜层厚度为5μm;

[0055]

实施例2得到的退火钢板抗拉强度为980mpa,屈服强度为750mpa,延伸率a50为

30%,在室温组织中残余奥氏体含量约为10%,铁素体含量约为40%,内氧化膜层厚度为8μm;

[0056]

e.平整:控制实施1平整后带钢表面粗糙度ra值为1.0μm,rpc值为100,表面能为1.7j/m2,采用汽车用zn-mn-ni系磷化液起始电位为-480mv;控制实施2平整后带钢表面粗糙度ra值为1.2μm,rpc值为110,表面能为1.8j/m2,采用汽车用zn-mn-ni系磷化液起始电位为-500mv。

[0057]

对实施例1、2得到的冷轧汽车板表面磷化膜进行检测:

[0058]

图1为本发明实施例1制得的冷轧汽车板表面磷化膜形貌图,图2为本发明实施例2制得的冷轧汽车板表面磷化膜形貌图,由图可知,采用本发明方法制备得到的磷化膜层平均晶粒尺寸为3μm,磷化膜层结构致密,结晶均匀,呈颗粒状,孔隙率较小,具有较高的可涂装性能。