1.本发明涉及表面工程热防护涂层技术领域,尤其涉及一种复合结构热防护涂层及其制备方法。

背景技术:

2.飞行器在高速飞行过程中,外表面会持续暴露在严酷的气动热环境中,通过在表面制备热防护涂层是降低飞行器表面温度、保障内部产品正常工作的有效方法之一,现有技术中涂层主要是隔热类或散热类单一结构涂层,单一的涂层体系防护效果有限,随着飞行器速度的提高,需对进一步提升涂层的性能,以满足应用需求。

技术实现要素:

3.鉴于上述的分析,本发明实施例旨在提供一种复合结构热防护涂层及其制备方法,以提升热防护涂层的性能。

4.一方面,本发明提供了一种复合结构热防护涂层,沿远离基体表面方向,包括依次设置的散热层、偶联剂层和隔热层;

5.沿远离基体表面方向,所述散热层依次包括粘结层和lacro3陶瓷层;所述粘结层为nicocraly金属层;

6.所述隔热层为硅橡胶隔热层。

7.进一步地,所述偶联剂层的涂覆原料为甲基三甲氧基硅烷和120#溶剂汽油按1:20的质量比例混合后得到的混合物。

8.进一步地,以质量比计,所述硅橡胶隔热层的涂覆原料硅橡胶基胶:交联剂:快速固化剂:汽油=100:(1.9-2.1):(1.9-2.1):(0-20);

9.所述硅橡胶基胶为甲基乙烯基硅橡胶;

10.所述快速固化剂为甲基三乙氧基硅烷;

11.所述交联剂为甲基三甲氧基硅烷。

12.另一方面,本发明提供了一种复合结构热防护涂层的制备方法,用于制备上述复合结构热防护涂层,所述制备方法包括以下步骤:

13.步骤1:基体预热处理;

14.步骤2:散热层制备;

15.首先喷涂nicocraly粉末形成nicocraly金属层,作为粘结层,然后喷涂lacro3粉末形成lacro3陶瓷层,得到nicocraly金属层和lacro3陶瓷层复合的散热层;

16.步骤3:将偶联剂涂覆在散热层表面;

17.步骤4:将硅橡胶隔热层刷涂在偶联剂层表面,得到隔热层。

18.进一步地,所述步骤1中,所述预热处理至基体表面温度为80℃~120℃。

19.进一步地,所述步骤2中,采用等离子喷涂nicocraly合金粉末得到nicocraly金属层,所述nicocraly合金粉末粒径为15~90μm,喷涂厚度0.11~0.12mm。

20.进一步地,所述步骤2中,所述nicocraly粉末的喷涂参数:电流为500~600a,主气流量为30~40nlpm,送粉速度为3~5r/min,喷涂距离为90~110mm、,喷涂速度为500~600mm/s,辅气流量为1~6nlpm,载气流量为2~4nlpm。

21.进一步地,所述步骤2中,所述lacro3粉末粒径为15~90μm,喷涂厚度为0.04~0.09mm;所述lacro3粉末经100℃~120℃干燥2~4h后进行喷涂。

22.进一步地,所述步骤2中,所述lacro3粉末的喷涂参数:电流为500~600a,主气流量为30~40nlpm,送粉速度为8~12r/min,喷涂距离为90~110mm,喷涂速度为500~600mm/s,辅气流量为5~10nlpm,载气流量为1~3nlpm。

23.进一步地,所述主气为ar,辅气为h2,载气为ar。

24.与现有技术相比,本发明至少可实现如下有益效果之一:

25.1、本发明提出了通过隔热和散热相结合的方式降低基体表面温度的方法,并对隔热层、散热层的制备工艺方法及两层之间的匹配进行研究。得到的复合结构热防护涂层,沿远离基体表面方向,涂层依次包括:散热层、偶联剂层、隔热层;散热层包括nicocraly金属层粘结层和lacro3陶瓷层;隔热层为硅橡胶隔热层;散热层的发射率可达0.89,硅橡胶隔热层热导率低至0.93w/m.k,获得了隔热-散热一体的复合结构涂层。

26.2、本发明在涂覆硅橡胶隔热层前,制备偶联剂层,偶联剂中的si-n键一方面与高发射率的散热涂层表面吸附的水反应,另一方面又参与了硅橡胶隔热层的交联反应,使得硅橡胶隔热层与高发射率的散热层之间有效结合。

27.3、本发明得到复合结构热防护涂层,总厚度为1.67~1.94mm,其中nicocraly金属层粘结层厚度为0.11~0.12mm,lacro3陶瓷层为0.04~0.09mm,偶联剂层为0.01~0.03mm,硅橡胶隔热层厚度为1.5~1.7mm。经试验测得,散热层的发射率为0.86~0.89,硅橡胶隔热层的热导率为0.93~0.98w(m.k),结合强度34~36mpa。

28.本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

附图说明

29.附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

30.图1为本发明提供的复合结构热防护涂层的结构示意图;

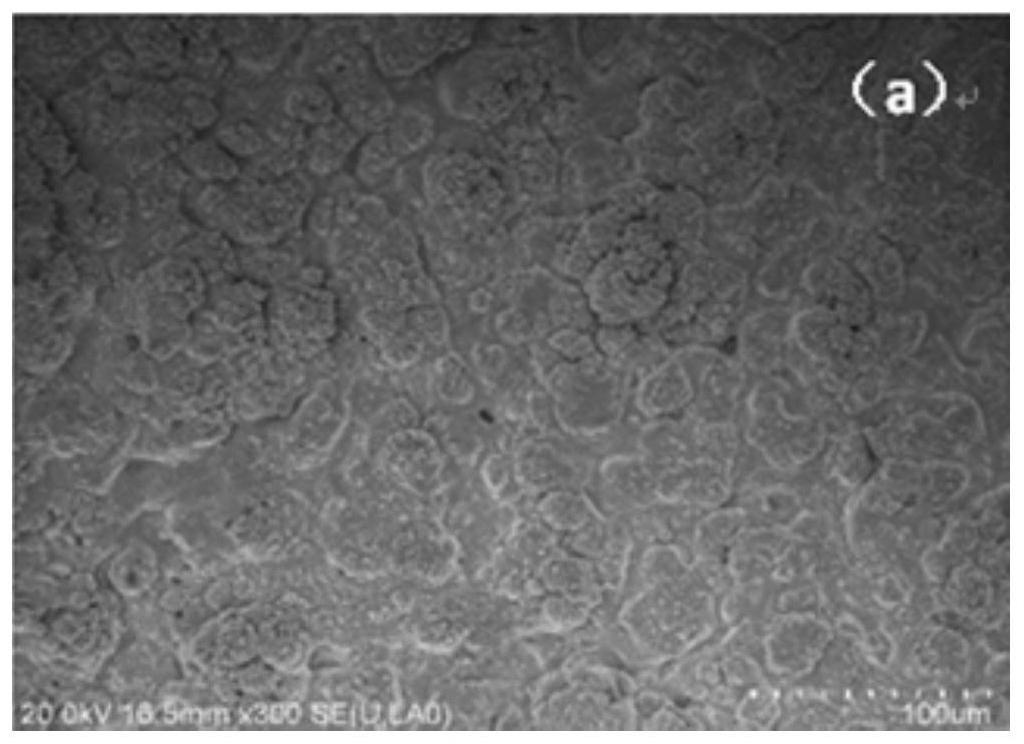

31.图2a为本发明实施例1制备的高发射率散热涂层的微观形貌一;

32.图2b为本发明实施例1制备的高发射率散热涂层的微观形貌二;

33.图3为本发明实施例1制备的复合结构热防护涂层结构和对比例制备的复合结构热防护涂层结构的对比图。

34.附图标记:

35.1-基体;2-散热层;3-偶联剂层;4-隔热层。

具体实施方式

36.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本技术一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

37.一方面,本发明公开了一种复合结构热防护涂层,如图1所示,沿远离基体表面方向,涂层依次包括:散热层、偶联剂层、隔热层;

38.所述散热层包括nicocraly金属粘结层、lacro3陶瓷层;

39.所述隔热层为硅橡胶隔热层。

40.进一步地,上述偶联剂层的涂覆原料为甲基三甲氧基硅烷和120#溶剂汽油按1:20的比例稀释后得到;交联剂为。

41.进一步地,以质量比计,所述硅橡胶隔热层的涂覆原料硅橡胶基胶:交联剂:快速固化剂:汽油=100:(1.9-2.1):(1.9-2.1):(0-20)。

42.其中,硅橡胶基胶为甲基乙烯基硅橡胶;快速固化剂为甲基三乙氧基硅烷。

43.另一方面,本发明公开了一种复合结构热防护涂层的制备方法,包括以下步骤:

44.步骤1:基体预热处理

45.将待喷涂基体装卡在工装上,开启喷涂系统,待焰流稳定后对基体预热;

46.步骤2:散热层制备

47.首先喷涂nicocraly粉末形成nicocraly金属层作为粘结层,然后喷涂lacro3粉末形成lacro3陶瓷层,得到nicocraly金属层和lacro3陶瓷层复合的散热层;

48.步骤3:偶联剂涂覆

49.将偶联剂涂覆在散热层表面;

50.步骤4:隔热层涂覆

51.将硅橡胶隔热层刷涂在偶联剂层表面,得到隔热层。

52.具体地,上述步骤1中,预热至基体表面温度为80~120℃。

53.具体地,上述步骤2中,采用等离子喷涂得到nicocraly金属层,nicocraly合金粉末粒径为15~90μm,如18-53μm,喷涂厚度0.11~0.12mm;使用等离子喷涂,粒径太大或者太小都会影响粉末熔融程度,最终使涂层内部缺陷增加。

54.具体的,上述步骤2中,采用等离子喷涂lacro3粉末,lacro3粉末粒径为15~90μm,喷涂厚度为0.04~0.09mm;粉末均经100℃~120℃干燥2~4h后进行喷涂。

55.考虑到lacro3粉末极易吸收空气中的水分,会造成lacro3粉末流动性差;因此,喷涂前将lacro3粉末在100℃~120℃烘干2~4h,去掉粉末中的水分,充分烘干以提高粉末喷涂过程中的流动性。

56.具体地,上述步骤2中,等离子喷涂过程中,主气为ar,辅气为h2,载气为ar。主气生成等离子体,辅气增加热焓值,载气将粉末材料送入等离子射流中。

57.具体地,上述步骤2中,所述nicocraly粉末的喷涂参数:电流为500~600a,主气流量为30~40nlpm,送粉速度为3~5r/min、喷涂距离为90~110mm、喷涂速度为500~600mm/s、辅气流量为1~6nlpm、载气流量为2~4nlpm,喷涂厚度为0.11~0.12mm。

58.采用大气等离子喷涂工艺在步骤1处理后的基体上制备一层金属粘结层;金属粘结层为nicocraly金属层,与金属基体具有良好的热膨胀系数匹配性,起到金属基体与lacro3陶瓷层的过渡作用。

59.具体地,上述步骤2中,所述lacro3粉末的喷涂参数:电流为500~600a,主气流量为30~40nlpm,送粉速度为8~12r/min、喷涂距离为90~110mm、喷涂速度为500~600mm/s、辅气流量为5~10nlpm、载气流量为1~3nlpm,喷涂厚度为0.04~0.09mm。

60.研究中发现,直接在散热层表面制备硅橡胶隔热层,容易发生粘接不牢固的现象。为了提高高发射率的散热层表面的活性,增加高发射率的散热层和硅橡胶隔热层之间的结合力,在涂覆硅橡胶隔热层前,施加一层偶联剂,通过偶联剂实现硅橡胶隔热层与散热层之间的有效结合。

61.其中,偶联剂是由甲基三甲氧基硅烷按1:20的质量比例加入120#溶剂汽油稀释后稀释而成。

62.需要说明的是,本发明通过偶联剂实现硅橡胶隔热层与散热层之间的有效结合,解决了高发射率的散热层的表面能降低的问题。这是因为,本发明得到的散热层为具有高发射率的散热涂层,是高温等离子喷涂制备的多元复合材料层,高发射率的散热涂层制备时的工作气体为氩气(ar),在氩气环境中喷涂易造成涂层表面缺氧,形成氧空位(即涂层表面的分子缺少一个化学键)。因此,高发射率的散热层的悬空键主要是氧空位,再加上其特有的多孔结构,导致高发射率的散热涂层表面活性较高,吸附能力强。水分子进入涂层表面有浓度梯度的扩散、沿涂层表面微孔隙的流动以及毛细流动等多种方式,空气中的水分子逐渐占据氧空位,导致高发射率的散热涂层表面能降低,导致直接在高发射率的散热层表面制备硅橡胶隔热层时,容易发生粘接不牢固的现象。

63.此外,本发明硅橡胶隔热层由甲基乙烯基硅橡胶基胶、交联剂及快速固化剂组成。其中,硅橡胶基胶以si-o链节为基本结构单元,端部硅羟基(si-oh)提供反应活性。

64.偶联剂中的甲基三甲氧基硅烷含有的si-n键可以与基材表面、甲基乙烯基硅橡胶基胶的si-oh发生化学键接反应,形成共价键结合;甲基三乙氧基硅烷含有硅氧烷基(si-or),可与甲基乙烯基硅橡胶的si-oh发生化学键接反应,形成共价键结合。本发明的偶联剂是由甲基三甲氧基硅烷按1:20的质量比例加入120#溶剂汽油稀释后稀释而成,这样更易渗透至高发射率的散热涂层的孔隙。偶联剂的甲基三甲氧基硅烷中的si-n键一方面可以与高发射率的散热涂层表面吸附的水反应,另一方面又参与了硅橡胶隔热层的交联反应,从而起到了提高粘接强度的作用,实现了硅橡胶隔热层与散热层之间的有效结合。

65.偶联剂及硅橡胶隔热层中的,120#溶剂汽油不仅使甲基三甲氧基硅烷更好的溶解,增加其流动性和渗透力,而且其极强的挥发性,使得涂层涂覆完毕快速固化。

66.具体地,上述步骤3中,偶联剂层采用常温喷涂法涂覆一层或多层,将散热层覆盖完整即可,涂覆厚度为0.01~0.03mm,干燥时间0.5h~1h后,继续涂覆隔热层。

67.具体地,上述步骤4中,采用常温刷涂工艺将硅橡胶隔热层刷涂在偶联剂层表面,得到隔热层厚度为1.5~1.7mm。以质量比计,所述硅橡胶隔热层的涂覆原料为:硅橡胶基胶:交联剂:快速固化剂:汽油=100:(1.9-2.1):(1.9-2.1):(0-20)。优选地,所述硅橡胶基胶为甲基乙烯基硅橡胶,交联剂为甲基三甲氧基硅烷,快速固化剂为甲基三乙氧基硅烷,汽油为120#汽油。示例性地,甲基乙烯基硅橡胶:甲基三甲氧基硅烷:甲基三乙氧基硅烷:120#汽油=100:1.9:1.9:10,或者,甲基乙烯硅橡胶:甲基三甲氧基硅烷:甲基三乙氧基硅烷:120#汽油=100:2.1:2.1:20,或者,甲基乙烯基硅橡胶:甲基三甲氧基硅烷:甲基三乙氧基硅烷:120#汽油=100:1.9:1.9:15。

68.具体地,上述步骤4中,得到的复合结构热防护涂层,总厚度为1.6~2mm,涂层发射率为≥0.85,热导率为≤1w(m.k),结合强度为≥30mpa。

69.本发明3个实施例得到复合结构热防护涂层,总厚度为1.67~1.94mm,其中nicocraly金属粘结层厚度为0.11~0.12mm,lacro3陶瓷层为0.04~0.09mm,偶联剂层为0.01~0.03mm,硅橡胶隔热层厚度为1.5~1.7mm。经试验测得,散热层的发射率为0.86~0.89,硅橡胶隔热层的热导率为0.93~0.98w(m.k),结合强度34~36mpa。

70.实施例1

71.本实施例提供了一种复合结构热防护涂层的制备方法,采用此方法得到了复合结构热防护涂层,具体细节如下:

72.s1:喷涂用粉体预处理

73.筛选粒径为15μm的lacro3粉末,置于干净的托盘中,然后放置在100℃的烘箱中干燥4h后装入送粉器中。

74.s2:散热层制备

75.将待喷涂不锈钢基体试样装卡在工装上,开启喷涂系统,待焰流稳定后对不锈钢基体预热1遍,预热温度为90℃。

76.s3:采用等离子喷涂技术喷涂nicocraly粉末形成nicocraly金属层作为粘结层,喷涂参数:nicocraly粉末粒径为15μm,电流为600a,主气流量为40nlpm,送粉速度为5r/min、喷涂距离为110mm、喷涂速度为600mm/s、辅气流量为6nlpm、载气流量为4nlpm,喷涂厚度为0.12mm。

77.其中主气为ar,辅气为h2,载气为ar。

78.s4:通过送粉装置将lacro3粉末送入焰流中,待焰流稳定后进行lacro3陶瓷层制备,lacro3粉末粒径为15~90μm,等离子喷涂工艺参数为:电流为600a,主气流量为40nlpm,送粉速度为12r/min、喷涂距离为110mm、喷涂速度为600mm/s、辅气流量为10nlpm、载气流量为3nlpm,喷涂厚度为0.04mm。

79.其中主气为ar,辅气为h2,载气为ar。

80.得到高发射率的散热涂层。

81.s5:偶联剂涂覆

82.将甲基三甲氧基硅烷和120#溶剂汽油按1:20的质量比例稀释后稀释得到偶联剂,涂覆在高发层表面,涂覆厚度为0.01mm。

83.s6:隔热层涂覆

84.以质量比计,硅橡胶隔热层由甲基乙烯硅橡胶:甲基三甲氧基硅烷:甲基三乙氧基硅烷:120#汽油=100:2.1:2.1:20配制涂料,采用常温刷涂工艺制备在偶联剂层表面,得到隔热层,厚度为1.5mm。

85.实施例1得到的复合结构热防护涂层,总厚度为1.67mm,其中nicocraly金属层粘结层厚度为0.12mm,lacro3陶瓷层为0.04mm,偶联剂层为0.01mm,隔热层厚度为1.5mm。

86.经试验测得,散热层的发射率为0.86,隔热层的热导率为0.98w(m.k),结合强度36mpa。

87.实施例2

88.本实施例提供了一种复合结构热防护涂层的制备方法,采用此方法得到了复合结

构热防护涂层,具体细节如下:

89.s1:喷涂用粉体预处理

90.筛选粒径为50μm的lacro3粉末,置于干净的托盘中,然后放置在120℃的烘箱中干燥2.5h后装入送粉器中。

91.s2:散热层制备

92.将待喷涂不锈钢基体试样装卡在工装上,开启喷涂系统,待焰流稳定后对不锈钢基体预热1遍,预热温度为100℃。

93.s3:采用等离子喷涂技术喷涂nicocraly粉末形成nicocraly金属层作为粘结层,喷涂参数:nicocraly粉末粒径50μm,电流为500a,主气流量为30nlpm,送粉速度为3r/min、喷涂距离为90mm、喷涂速度为500mm/s、辅气流量为1nlpm、载气流量为2nlpm,喷涂厚度为0.11mm。

94.其中主气为ar,辅气为h2,载气为ar。

95.s4:通过送粉装置将lacro3粉末送入焰流中,待焰流稳定后进行lacro3陶瓷层制备,lacro3粉末粒径为15~90μm,等离子喷涂工艺参数为:电流为500a,主气流量为30nlpm,送粉速度为8r/min、喷涂距离为90mm、喷涂速度为500mm/s、辅气流量为5nlpm、载气流量为1nlpm。

96.其中主气为ar,辅气为h2,载气为ar。

97.得到高发射率的散热涂层。

98.s5:偶联剂涂覆

99.将甲基三甲氧基硅烷和120#溶剂汽油按1:20的质量比例稀释后,得到偶联剂,涂覆在散热层表面,涂覆厚度为0.02mm。

100.s6:隔热层涂覆

101.以质量比计,硅橡胶隔热层由甲基乙烯基硅橡胶:甲基三甲氧基硅烷:甲基三乙氧基硅烷:120#汽油=100:1.9:1.9:10配制涂料,采用常温刷涂工艺制备在偶联剂层表面,得到隔热层,厚度为1.66mm,。

102.最终得到复合结构热防护涂层。

103.实施例2得到复合结构热防护涂层,总厚度为1.85mm,其中nicocraly金属层粘结层厚度为0.11mm,lacro3陶瓷层为0.06mm,偶联剂层厚度为0.02mm,硅橡胶隔热层厚度为1.66mm。

104.经试验测得,散热层的发射率为0.89,隔热层的热导率为0.95w(m.k),结合强度为35mpa。

105.实施例3

106.本实施例提供了一种复合结构热防护涂层的制备方法,采用此方法得到了复合结构热防护涂层,具体细节如下:

107.s1:喷涂用粉体预处理

108.筛选粒径为90μm的lacro3粉末,置于干净的托盘中,然后放置在110℃的烘箱中干燥2h后装入送粉器中。

109.s2:散热层涂层制备

110.将待喷涂不锈钢基体试样装卡在工装上,开启喷涂系统,待焰流稳定后对不锈钢

基体预热1遍,预热温度为120℃。

111.s3:采用等离子喷涂技术喷涂nicocraly粉末形成nicocraly金属层作为粘结层,喷涂参数:nicocraly粉末粒径为90μm,电流为550a,主气流量为35nlpm,送粉速度为4r/min、喷涂距离为100mm、喷涂速度为550mm/s、辅气流量为4nlpm、载气流量为3nlpm,喷涂厚度为0.12mm。

112.其中主气为ar,辅气为h2,载气为ar。

113.s4:通过送粉装置将lacro3粉末送入焰流中,待焰流稳定后进行lacro3陶瓷层制备,lacro3粉末粒径为15~90μm,等离子喷涂工艺参数为:电流为550a,主气流量为35nlpm,送粉速度为10r/min、喷涂距离为100mm、喷涂速度为550mm/s、辅气流量为8nlpm、载气流量为2nlpm,喷涂厚度为0.09mm。

114.其中主气为ar,辅气为h2,载气为ar。

115.得到高发射率的散热涂层。

116.s5:偶联剂涂覆

117.将甲基三甲氧基硅烷和120#溶剂汽油按1:20的比例稀释后,得到偶联剂,涂覆在散热层表面,涂覆厚度为0.03mm。

118.s6:隔热层涂覆

119.以质量比计,硅橡胶隔热层由甲基乙烯基硅橡胶:甲基三甲氧基硅烷:甲基三乙氧基硅烷:120#汽油=100:1.9:1.9:15配制涂料,采用常温刷涂工艺制备在偶联剂层表面,得到隔热层,厚度为1.7mm。

120.最终得到复合结构热防护涂层。

121.实施例3得到复合结构热防护涂层,总厚度为1.94mm,其中nicocraly金属层粘结层厚度为0.12mm,lacro3陶瓷层为0.09mm,偶联剂层为0.03mm,隔热层厚度为1.7mm。

122.经试验测得,散热层的发射率为0.87,隔热层的热导率为0.93w(m.k),结合强度34mpa。

123.对比例

124.本对比例提供了一种未加偶联剂的复合结构热防护涂层的制备方法,其他具体细节与实施例1相同,采用对比例的方法得到的复合结构热防护涂层,与实施例1得到的复合结构热防护涂层进行对比。如图3所示。

125.对比例得到的涂层,总厚度为1.83mm,其中nicocraly金属层粘结层厚度为0.11mm,lacro3陶瓷层为0.06mm,隔热层厚度为1.66mm。

126.经试验测得,散热层的发射率为0.88,隔热层的热导率为0.94w(m.k),结合强度12mpa,结合强度不满足工况使用要求(一般地,工况使用要求结合强度应≥25mpa)。

127.对比例的方法得到的复合结构热防护涂层,与实施例1得到的复合结构热防护涂层用划格附着力测试法对涂层进行测试后进行对比。如图3所示:左侧方框内为未涂偶联剂的对比例得到的涂层,右侧方框内为涂偶联剂的实施例1得到的涂层,可以看出,涂覆偶联剂区域硅橡胶隔热层无法与散热层完整分离,不涂覆偶联剂的区域硅橡胶隔热层可与散热层分离,基体上几乎无硅橡胶隔热层残留。

128.实施例1~3与对比例得到的涂层进行测试数据对比,对比结果如表1所示:

129.表1实施例1~3与对比例测试结果数据对比

[0130][0131][0132]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。