1.本技术涉及一种高速cnc立式玻璃磨边设备,主要适用于玻璃加工流水线上磨削加工玻璃外型四边。

背景技术:

2.立式玻璃磨边设备是一种在玻璃在流水线中运转的时候,磨削加工玻璃外型四边的一种设备。玻璃磨边机一般分立式和卧式,立式磨边机相比卧式磨边机具有占地小,结构紧凑的优点。

3.现有的立式磨边机一般为开放式设备,采用履带式压板传送玻璃,只有固定式磨头。这种设备存在噪音大,污水飞溅,传送精度底,且只能加工玻璃的上下两边,采用普通电机传动,定位精度差。玻璃的传动要靠着两条镶嵌橡胶的压板履带。这种传动机构结构复杂,定位精度较差,故障率高,维修拆装不便,并且容易损伤和划伤玻璃。

技术实现要素:

4.本技术解决的技术问题是克服现有技术中存在的上述不足,而提供一种结构简洁,噪音小相对环保,快速精确的立式玻璃磨边设备。

5.本技术解决上述技术问题所采用的技术方案包括:一种立式玻璃磨边设备,包括依次排列对应的入片传送段、磨边段、出片传送段,其特征是所述磨边段安装在除了玻璃进片口、玻璃出片口以外全封闭的磨边安装柜上,磨边段包括磨轮磨边系统和磨边段玻璃传动系统,所述磨轮磨边系统包括下磨头装置、上磨头装置、上磨头升降机构、下磨头升降机构,上磨头升降机构、下磨头升降机构均安装在磨边安装柜上,磨边安装柜两侧设置有与玻璃直线输送通道对应的玻璃进片口、玻璃出片口,上磨头升降机构与上磨头装置连接,下磨头升降机构与下磨头装置连接。本技术通过两套磨头装置来实现一套设备加工玻璃四边,通过全封闭结构来实现磨边加工清洁安静。

6.所述磨边安装柜设有上柜门、观察门,观察门上设有观察窗,磨边安装柜侧面、后面均设置框架板,玻璃进片口、玻璃出片口均布置有挡水毛刷,磨边安装柜的下部布置有底部接水箱。方便操作人员观察加工情况又防止冷却水外泄,以及噪音影响。

7.所述磨边段玻璃传动系统包括清洗段托片轮、固定传送胶辊、移动压紧胶辊、胶辊传动锥齿轮组、胶辊传动伺服电机,若干个结构相同且对应的清洗段托片轮、若干个结构相同且对应的固定传送胶辊安装在磨边安装柜里,磨边安装柜内安装有胶辊传动锥齿轮组、压紧气缸,胶辊传动锥齿轮组与固定传送胶辊啮合,清洗段托片轮安装轴与固定传送胶辊中心轴相互垂直,胶辊传动伺服电机与胶辊传动锥齿轮组连接,每一个固定传送胶辊均设有一个对应的移动压紧胶辊,移动压紧胶辊两端均安装在压紧气缸上,被加工玻璃位于固定传送胶辊、移动压紧胶辊之间,由压紧气缸驱动移动压紧胶辊压住被加工玻璃。

8.本技术所述固定传送胶辊、移动压紧胶辊的表面胶皮为丁腈胶ral7038,硬度为邵氏75-80

°

,不易对玻璃产生划伤。

9.所述入片传送段、出片传送段结构相同,均包括传送架、减速机、传送伺服电机、链轮链条传动机构、传动轴、锥齿轮传动机构、托片传送机构、靠轮背板、自由靠轮、进片光电开关、出片光电开关,减速机、传送伺服电机、锥齿轮传动机构、靠轮背板均安装在传送架上,托片传送机构包括托片轴、托片传送轮,托片轴通过带座轴承安装在传送架上,托片轴一端设置有托片传送轮,托片轴另一端通过锥齿轮传动机构与传送轴连接,自由靠轮转动安装在靠轮背板上。托片轴与自由靠轮安装轴垂直,传送伺服电机与减速机连接,减速机输出端通过链条链轮传动机构与转动安装在传送架上的传动轴连接,所述托片传送机构为间隔均匀设置结构相同且对应的一排,所述靠轮背板上设置有进片光电开关、出片光电开关,给控制器提供玻璃位置的信号。

10.被加工玻璃倾斜靠在玻璃直线输送通道上,被加工玻璃与水平面垂直线的夹角为5度。

11.本技术还设置有现有技术的电气控制柜,电气控制柜中设置有控制器,控制器与所有电气控制装置连接并控制它们的操作。还可以设置现有技术的移动控制台,移动控制台与控制器无线连接,通过移动控制台来直接操作控制器。

12.本技术与现有技术相比,具有以下优点和效果:结构简洁,噪音小相对环保,快速精确。

附图说明

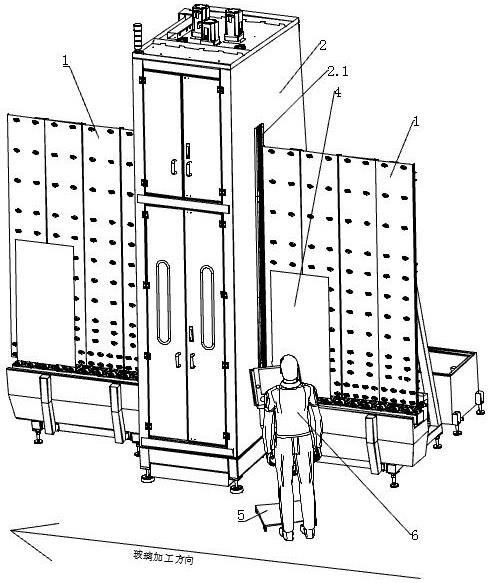

13.图1是本技术实施例的正面立体示意图。

14.图2是本技术实施例的反面立体示意图。

15.图3是本技术实施例入片传送段的正面立体示意图。

16.图4是本技术实施例入片传送段的侧面示意图。

17.图5是本技术实施例入片传送段的反面立体示意图。

18.图6是本技术实施例全封闭磨边段的正面立体示意图。

19.图7是本技术实施例全封闭磨边段的内部结构示意图。

20.图8是本技术实施例全封闭磨边段的内部侧视示意图。

21.图9是本技术实施例全封闭磨边段的内部正视示意图。

22.图10是本技术实施例磨前边的状态示意图。

23.图11是本技术实施例磨上边、下边的状态示意图。

24.图12是本技术实施例磨后边的状态示意图。

25.图中:

26.1-入片传送段(这里的段指部分,下同):1.1-框架,1.2-地脚,1.3-减速机,1.4-传送伺服电机,1.5-链轮,1.6-传送轴,1.7-锥齿轮传动机构,1.8-托片传送机构,1.81-托片轴,1.82-托片传送轮,1.9-靠轮背板,1.10-自由靠轮,1.11-进片光电开关,1.12-出片光电开关;

27.2-全封闭磨边段,2.1-框架,2.2-地脚,2.3-框架板,2.4-挡水毛刷,2.5-上柜门,2.6-观察门,2.7-观察窗,2.8-底部接水箱,2.11-下磨头装置,2.12-上磨头装置,2.13-升降丝杆,2.14-升降导轨,2.15-胶辊传动伺服电机,2.16

‑ꢀ

固定传送胶辊,2.17-移动压紧胶辊,2.18-压紧气缸,2.19-胶辊传动锥齿轮组,2.20-清洗段托片轮,2.21-上磨头升降伺服

电机,2.22-下磨头升降伺服电机,2.23-玻璃进片口;

28.3-出片传送段,4-被加工的玻璃,5-移动控制台,6-操作人员,7-电气控制柜,8-清水箱,9

ꢀ‑

循环水泵,10-玻璃直线输送通道。

具体实施方式

29.下面结合附图并通过实施例对本技术作进一步的详细说明,以下实施例是对本技术的解释而本技术并不局限于以下实施例。

30.参见图1~图12,本实施例立式玻璃磨边设备主要包括入片传送段1、全封闭磨边段2、出片传送段3、安装在电气控制柜7内的控制器(例如plc),入片传送段1、全封闭磨边段2、出片传送段3依次排列,控制器与入片传送段1、全封闭磨边段2、出片传送段3中的电气驱动部件连接并控制它们按照规定程序工作。

31.所述入片传送段1、出片传送段3结构相同,均包括传送架(由框架1.1、地脚1.2组成)、减速机1.3、传送伺服电机1.4、链轮链条传动机构、传动轴1.6、锥齿轮传动机构(现有技术,两个锥齿轮啮合将传送轴1.6转动转换成托片传送机构托片轴1.81转动)1.7、托片传送机构1.8、靠轮背板1.9、自由靠轮1.10、进片光电开关1.11、出片光电开关1.12,传送架用来支撑传送段主要结构,通过调节4个地脚1.2的高低,可以调节整个入片传送段1的水平和标高。托片传送机构1.8包括托片轴1.81、托片传送轮1.82,托片轴1.81通过带座轴承安装在传送架上,托片轴1.81的一端设置有用来支撑被加工玻璃底边的托片传送轮1.82,托片轴1.81另一端通过锥齿轮传动机构1.7与传送轴1.6连接,自由靠轮1.10通过其安装轴转动安装在靠轮背板1.9上用来减小传送阻力,防止玻璃磨损。托片轴1.81与自由靠轮1.10安装轴垂直,与地面水平成5

°

夹角。这样,当玻璃4在托片传送轮1.82上运输的时候,自然成5

°

倾角,靠在自由靠轮1.10上,不易掉落。传送伺服电机1.4通过带座的减速机1.3安装在传送架上,减速机1.3输出端通过链条链轮传动机构(现有技术,包括链轮1.5及相应的链条)驱动转动安装在传送架上的传动轴1.6,所述托片传送机构1.8为间隔均匀设置结构相同且对应的一排(若干套),一排托片传送轮1.82构成入片传送轮组安装在传送架上,用来支撑和传送玻璃。当入片伺服电动1.4启动,通过减速机1.3驱动传动轴1.6,传动轴1.6通过若干套锥齿轮传动机构1.7驱动与锥齿轮传动机构1.7对应的若干套托片传送机构1.8上的若干个托片传送轮1.82转动,从而带动玻璃4前进或后退。

32.所述靠轮背板1.9在进片和出片区域分别开有一个安装孔,进片光电开关1.11、出片光电开关1.12分别安装在上面,给plc提供玻璃位置的信号。

33.所述全封闭的磨边段2包括磨边安装柜(包括框架2.1、地脚2.2、上柜门2.5、观察门2.6、框架板2.3)、挡水毛刷2.4、上柜门2.5、观察门2.6、观察窗2.7、底部接水箱2.8、下磨头装置2.11、上磨头装置2.12、上磨头升降机构、下磨头升降机构、胶辊传动伺服电机2.15、固定传送胶辊2.16、移动压紧胶辊2.17、压紧气缸2.18、胶辊传动锥齿轮组2.19、清洗段托片轮2.20,磨边安装柜可通过调节下部地脚2.2的高低来调节整个全封闭磨边段2的水平和标高。磨边安装柜正面设有上柜门2.5、观察门2.6,观察门2.6上设有观察窗2.7,磨边安装柜侧面、后面均设置框架板2.3,其中进片一侧框架板上设置有进片口2.23,出片一侧框架板上设置有对应的玻璃出片口(图上未示出),磨边安装柜除了玻璃进片口2.23和玻璃出片口以外的周边都做了防水隔音密封,在玻璃进片口2.23、玻璃出片口布置有挡水毛刷2.4,

阻挡磨边时飞溅出的水。

34.在全封闭磨边段2的外部布置有现有技术的磨边冷却机构,主要包括清水箱8和循环水泵9、冷却管道及相应的液位开关,循环水泵9根据需要从清水箱8中抽水注入磨边机的冷却管道中,清水箱8内分别上、下布置了溢水液位开关、补水液位开关,当清水箱8中水位低于补水液位开关,控制器接到该信号后启动供水机构(图上未示出)给清水箱8补水,当水位到达溢水液位开关,控制器接到该信号后关闭供水机构停止补水。

35.在磨边安装柜的下部布置有底部接水箱2.8,工作时的冷却水全部被底部接水箱2.8收集,经过初步沉淀,落下较大的玻璃碎渣和颗粒,然后上层清水经水处理系统过滤后排入清水箱8或者引出作为其它用途。

36.全封闭磨边段2主要包括两套系统,分别是磨轮磨边系统和磨边段玻璃传动系统。

37.磨边段玻璃传动系统主要由底部的清洗段托片轮2.20、固定传送胶辊2.16、移动压紧胶辊2.17、胶辊传动伺服电机2.15组成:清洗段托片轮2.20安装轴与固定传送胶辊2.16中心轴相互垂直,若干个结构相同且对应的清洗段托片轮2.20、若干个结构相同且对应的固定传送胶辊2.16安装在磨边安装柜里,清洗段托片轮2.20安装轴同样与水平面成5

°

夹角。胶辊传动伺服电机2.15通过胶辊传动锥齿轮组2.19驱动固定传送胶辊2.16旋转(现有技术,胶辊传动锥齿轮组2.19即锥齿轮传动机构),从而带动玻璃4的前进或后退。每一个固定传送胶辊2.16都有一个移动压紧胶辊2.17与之对应,移动压紧胶辊2.17两轴端都安装在压紧气缸2.18上,压紧气缸2.18、磨头同时工作,玻璃4被移动压紧胶辊2.17压紧在固定传送胶辊2.16上,使磨边的时候玻璃不会随意窜动。

38.固定传送胶辊2.16和移动压紧胶辊2.16表面胶皮为丁腈胶ral7038,硬度为邵氏75-80

°

,不易对玻璃产生划伤。

39.磨轮磨边系统主要由下磨头装置2.11、上磨头装置2.12、上磨头升降机构、下磨头升降机构组成,上磨头升降机构、下磨头升降机构均采用现有技术实现,主要通过磨头升降伺服电机与升降丝杆连接,升降丝杆与磨头连接,磨头安装在升降导轨的滑块上,上磨头装置2.12、下磨头装置2.11分别安装在两套升降导轨2.14的滑块上,上磨头升降伺服电机2.21、下磨头升降伺服电机2.22分别通过各自的升降丝杆控制上磨头装置2.12、下磨头装置2.11在各自的升降导轨上上下移动,控制器与上磨头升降伺服电机2.21、下磨头升降伺服电机2.22、下磨头装置2.11、上磨头装置2.12均连接并控制两个磨头装置上下升降和磨头旋转,来达到同时磨玻璃四边的效果。

40.本技术所有托片传送轮1.82、清洗段托片轮2.20相互对应,所有自由靠轮1.10、固定传送胶辊2.16相互对应,形成一个玻璃直线输送通道10,玻璃进片口2.23、玻璃出片口与玻璃直线输送通道(路径)10对应,玻璃沿着该倾斜一定角度(特例为5度)的玻璃直线输送通道移动。

41.本技术玻璃磨边工艺步骤:

42.过去传统的立式磨边机,上下两个磨头都是固定在某个位置的,1台传统立式磨边机只能磨玻璃的上下两边,需要两台传统立式磨边机相组成才能磨玻璃的四边。

43.本技术采用上下两组由控制器控制的可升降下磨头装置2.11、上磨头装置2.12,配合玻璃传动,可以达到1台设备任意加工玻璃的四边。

44.磨前边:

45.见图10,玻璃4传动到加工位停住,下磨头装置2.11停在初始位置不工作,上磨头装置2.12从下上升,即可磨玻璃4前边。

46.磨上边和下边:

47.见图11,接上一步,磨完了玻璃4前边以后,上磨头装置2.12到达玻璃4上边加工位,下磨头装置2.11到达玻璃4下边加工位,两个磨头定位工作,玻璃4向前传送,同时完成磨上边和下边。

48.磨后边:

49.见图12,接上一步,磨完了玻璃4的上下两边以后,下磨头装置2.11回到初始位置不工作,上磨头装置2.11从上下降即可磨玻璃4后边,磨完后边以后,上、下磨头装置刚好回归磨前边的初始工作位,往复循环。

50.凡是本技术技术特征和技术方案的简单变形或者组合,应认为落入本技术的保护范围。