1.本发明涉及扭力轴齿根强化的技术领域,更具体的说,它涉及一种用于重型装甲车扭力轴齿根超声滚压加工强化的装置。

背景技术:

2.扭力轴的外侧通常加工有齿轮,以实现传动,对于重型装甲车扭力轴来说,其需要承受的载荷都是比较大的,从而容易造成齿轮结构的损伤,为了对齿轮结构进行强化,提高扭力轴的使用寿命等,通常都需要对扭力轴的表面进行强化。

3.现在扭力轴齿轮在进行强化的时候,进行滚压强化的时候能够对齿面和齿根部分进行强化,但是在采用超声波滚压强化的时候,由于齿根处的结构并不规则,无法采用超声波滚压有效的对齿轮的齿根部进行强化。

技术实现要素:

4.针对现有技术存在的不足,本发明的目的在于提供一种用于重型装甲车扭力轴齿根超声滚压加工强化的装置,压杆压紧在齿根处,超声波发生组件将超声震动传递至压杆处,通过压杆的滚压以及超声震动实现对齿根处的强化。

5.为实现上述目的,本发明提供了如下技术方案:一种用于重型装甲车扭力轴齿根超声滚压加工强化的装置,包括底座,其用于进行支撑;

6.夹持装置,其用于对扭力轴进行夹持并且带动扭力轴围绕其轴线进行转动;

7.以及超声滚压机构,其用于对齿根进行超声滚压加工;

8.所述超声滚压机构包括压杆,压杆与扭力轴同轴设置,压杆能够围绕自身轴线转动,压杆能够压紧在齿轮的齿根处;

9.以及超声波发生组件,其用于将超声震动传递至压杆处。

10.通过采用上述技术方案,夹持装置将扭力轴夹持住,然后将压杆压紧在扭力轴齿轮的齿根处,超声波发生组件将超声震动传递至压杆处,然后夹持装置带动扭力轴围绕自身轴线进行转动,压杆在扭力轴转动的过程当中依次与齿轮的各个齿根处接触,从而实现对各个齿根的强化,强化的时候,压杆的滚压以及超声震动能够同时对齿根进行强化。

11.本发明进一步设置为:所述超声滚压机构设置有两个,两个超声滚压机构相对于扭力轴的轴线对称设置。

12.通过采用上述技术方案,通过设置两个超声滚压机构,能够提高对扭力轴齿根强化的效率。

13.本发明进一步设置为:所述超声滚压机构包括支撑套,其支撑在底座上方;

14.滑动套,其能够在支撑套内沿扭力轴径向方向滑动,压杆设置在滑动杆靠近扭力轴一端;

15.以及弹力件,其设置在支撑套内并且用于推动滑动杆将压杆压紧在齿根处。

16.通过采用上述技术方案,通过滑动套的滑动,使得压杆在扭力轴转动的过程当中,

能够顺利的从两齿根之间的齿上翻越过。

17.本发明进一步设置为:所述超声滚压机构还包括动力套,其设置在支撑套内,滑动套设置在支撑套内且滑动套靠近扭力轴一端从滑动套中伸出;

18.动力件,其用于推动支撑套沿滑动套的滑动方向滑动。

19.本发明进一步设置为:所述超声波发生组件包括超声波发生器,其固定在滑动套内,其用于产生超声波震动;

20.传递块,其从滑动套靠近扭力轴一端插入到滑动套当中;

21.以及拆卸板,其固定在传递块靠近扭力轴一端并且可拆卸连接在滑动套靠近扭力轴一端,所述压杆设置在拆卸板背离传递块一侧。

22.通过采用上述技术方案,通过设置拆卸板,能够根据扭力轴上不同宽度的齿轮更换不同的压杆。

23.本发明进一步设置为:当压杆刚越过一齿顶部的时候,动力件带动动力套朝向靠近扭力轴的方向滑动,压杆经过齿面后与齿根部接触,当压杆与齿根部接触进入另一齿的齿面上时,动力件带动扭力轴朝向背离扭力轴的方向滑动,直至压杆越过齿顶部。

24.通过采用上述技术方案,通过动力套和动力件的设置,使得压杆能够更加容易的越过两齿根之间的齿。

25.本发明进一步设置为:所述动力套的两内壁上开设有沿滑动套滑动方向设置的两滑槽,在滑动套的两侧固定连接有两分别能够在两滑槽当中滑动的滑块,弹力件设置有两个,两弹力件分别位于两滑槽中并且用于推动滑块朝向靠近扭力轴的方向滑动。

26.本发明进一步设置为:所述支撑套一侧开设有一贯穿支撑套侧壁的通孔,动力套靠近该通孔的一侧设置有一长度方向沿动力套滑动方向设置的齿条;

27.动力件包括穿过通孔与齿条啮合的齿轮。

28.本发明进一步设置为:所述夹持装置包括夹持台,其设置有两个且分别位于扭力轴两端,两夹持台能够沿扭力轴轴线方向滑动;

29.以及转动杆,两夹持台上都转动连接有一转动杆,两转动杆与扭力轴同轴且两转动杆相互靠近的一端分别夹紧在扭力轴两端,其中一夹持台上设置有带动转动杆转动的电机。

30.本发明进一步设置为:所述夹持装置还包括一滑动台,滑动台在底座顶部沿扭力轴的轴线方向滑动且能够被固定在底座上,两夹持台在滑动台顶部滑动且能够被固定在滑动台上。

31.通过采用上述技术方案,通过两夹持台以及滑动台的设置,既能够对扭力轴进行夹持,又能够在夹紧之后调整扭力轴的位置,将扭力轴对准超声滚压机构。

32.综上所述,本发明相比于现有技术具有以下有益效果:

33.1、本发明中,压杆压紧在齿根处,超声波发生组件将超声震动传递至压杆处,通过压杆的滚压以及超声震动实现对齿根处的强化;

34.2、本发明通过滑动套的滑动,使得压杆在扭力轴转动的过程当中,能够顺利的从两齿根之间的齿上翻越过;

35.3、本发明通过设置拆卸板,能够根据扭力轴上不同宽度的齿轮更换不同的压杆;

36.4、本发明通过动力套和动力件的设置,使得压杆能够更加容易的越过两齿根之间

的齿;

37.5、本发明通过两夹持台以及滑动台的设置,既能够对扭力轴进行夹持,又能够在夹紧之后调整扭力轴的位置,将扭力轴对准超声滚压机构。

附图说明

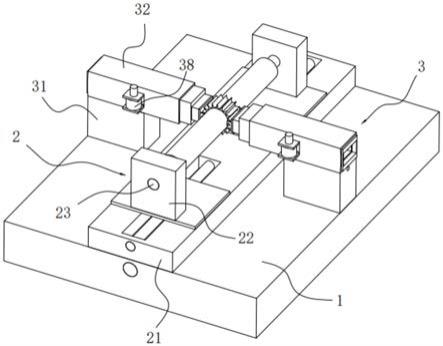

38.图1为实施例一的整体结构的示意图;

39.图2为实施例一的超声滚压机构的剖视图;

40.图3为实施例一体现固定板的示意图;

41.图4为实施例一的底座和夹持装置的剖视图;

42.图5为实施例二体现压杆结构的示意图;

43.图6为实施例二体现压杆结构的剖视图;

44.图7为图6的b部放大示意图;

45.图8为图5的a部放大示意图。

46.图中:1、底座;11、第二滑动槽;2、夹持装置;21、滑动台;211、第三滑动槽;22、夹持台;23、转动杆;3、超声滚压机构;31、支撑座;311、第一滑动槽;32、支撑套;33、动力套;331、滑槽;34、滑动套;341、滑块;35、压杆;351、中心杆;352、外套管;353、弹性缓冲件;354、定位孔;355、外环;3551、环形槽;356、定位环;36、超声波发生组件;361、超声波发生器;362、传递块;363、拆卸板;3631、抵紧块;364、固定板;37、弹力件;38、动力件;4、滑动机构;41、丝杆;42、滑动块;5、固定组件;51、固定块;52、压块;53、拆卸杆。

具体实施方式

47.为了使本领域的人员更好地理解本发明的技术方案,下面结合本发明的附图,对本发明的技术方案进行清楚、完整的描述,基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的其它类同实施例,都应当属于本技术保护的范围。此外,以下实施例中提到的方向用词,例如“上”“下”“左”“右”等仅是参考附图的方向,因此,使用的方向用词是用来说明而非限制本发明创造。

48.下面结合附图和较佳的实施例对本发明作进一步说明。

49.实施例一:一种用于重型装甲车扭力轴齿根超声滚压加工强化的装置,参见附图1、附图2、附图3和附图4,包括底座1、设置在底座1上的用于对扭力轴进行夹持的夹持装置2以及用于对扭力轴的齿根处进行超声滚压加工的超声滚压机构3,具体的,夹持装置2夹紧扭力轴之后,能够带动扭力轴围绕自身轴线进行转动。具体的,超声滚压机构3包括压杆35以及超声波发生组件36,压杆35与扭力轴同轴设置,压杆35能够围绕自身轴线进行转动并且压杆35能够压紧在齿轮的齿根处,通过压杆35能够对扭力轴的齿根处进行辊压加工,超声波发生组件36产生超声震动并且将超声震动传递至压杆35上,使得压杆35在对齿根处进行辊压加工的时候还能够同时进行超声加工,从而实现了对齿根的超声滚压加工。

50.具体的,在本实施例当中,为了提高对扭力轴齿根加工强化的效率,在底座1的顶部设置两个超声滚压机构3,两个超声滚压机构3相对于扭力轴的轴线对称设置,通过两个超声滚压机构3来对扭力轴的齿根同时进行超声滚压加工,能够提高扭力轴齿根的加工强化效率。

51.具体的,超声滚压机构3包括设置在底座1上方的支撑套32、设置在支撑套32当中的滑动套34以及设置在支撑套32内的弹力件37。具体的,滑动套34能够在支撑套32内沿扭力轴的径向方向进行滑动,压杆35设置在滑动套34靠近扭力轴的一端,弹力件37通过自身的弹力推动滑动套34朝向靠近扭力轴的方向滑动,从而使得压杆35能够压紧在齿根处。并且通过设置弹力件37和滑动套34,齿轮在转动的过程当中,当压杆35离开齿根处并且从两齿根之间的齿上翻过的时候,能够通过滑动套34的滑动来使得压杆35从两齿根之间的齿上翻过并且通过弹力件37能够使得翻过齿之后的压杆35能够压紧在下一齿根处。

52.具体的,超声滚压机构3还包括一动力套33,动力套33设置在支撑套32内并且能够在支撑套32内沿扭力轴的径向方向进行滑动,滑动套34设置在动力套33内,滑动套34在动力套33内进行滑动;具体的,在支撑套32上还是有动力件38,动力件38用于带动动力套33在支撑套32内进行滑动。

53.当压杆35刚越过一齿顶部的时候,动力件38带动动力套33朝向靠近扭力轴的方向滑动,压杆35经过齿面后与齿根部接触,当压杆35与齿根部接触进入另一齿的齿面上时,动力件38带动扭力轴朝向背离扭力轴的方向滑动,直至压杆35越过齿顶部。

54.当压杆35需要越过两齿根之间的齿的时候,动力件38带动动力套33朝向远离扭力轴的方向滑动,能够减少压杆35与齿之间的相互作用力,使得压杆35能够更加容易的越过齿,当压杆35越过齿顶部之后,动力件38带动动力套33朝向靠近扭力轴的方向滑动,使得压杆35在与齿根接触的时候,能够为齿根施加足够的压力来对齿根部分进行滚压加工。

55.具体的,在动力套33两相对的两内壁上开设有两沿滑动套34滑动方向设置的两滑槽331,在滑动套34的两侧固定连接有分别插入到两滑槽331当中的两滑块341,两滑块341能够分别在两滑槽331当中沿滑动套34的滑动方向进行滑动。具体的,弹力件37设置有两个并且两弹力件37分别设置在两滑槽331当中,两弹力件37分别用于推动两滑块341朝向靠近扭力轴的方向滑动。

56.具体的,弹力件37设置为弹簧,弹簧的一端固定在滑块341背离扭力轴一侧,另一端固定在滑槽331背离扭力轴一端的槽壁上,并且设置弹簧处于压缩状态。

57.具体的,在支撑套32一侧开设有一贯穿支撑套32侧壁的通孔,动力套33靠近该通孔的一侧设置有一长度方向沿动力套33滑动方向设置的齿条,动力套33和齿条填充在支撑套32内;具体的,动力件38包括一齿轮,齿轮穿过通孔与齿条相互啮合,通过齿轮的转动来带动动力套33进行滑动,并且当齿轮停止转动的时候,动力套33在支撑套32内的位置被固定。具体的,在支撑套32外侧固定连接有两支撑板,齿轮设置在两支撑板之间并且与两支撑板转动连接在一起,其中一支撑板上固定连接有用于带动齿轮进行转动的电机。

58.具体的,在支撑套32下方设置有一固定连接在底座1顶部的支撑座31,支撑套32设置在支撑座31的顶部。支撑套32能够在支撑座31的顶部沿扭力轴的径向方向进行滑动。通过设置支撑套32在支撑座31的顶部滑动,使得两超声滚压机构3能够对更多不同尺寸的扭力轴进行加工。

59.具体的,支撑套32、动力套33以及滑动套34的长度方向都沿扭力轴的径向方向设置,并且支撑套32、动力套33以及滑动套34的长度方向与滑动套34的滑动方向相同。

60.具体的,超声波发生组件36包括固定在滑动套34内的超声波发生器361、设置在超声波发生器361靠近扭力轴一侧的传递块362以及固定连接在传递块362靠近扭力轴一端拆

卸板363;具体的,传递块362能够从滑动套34靠近扭力轴的一端伸出,拆卸板363可拆卸连接在滑动套34上并且压杆35设置在拆卸板363背离传递块362的一侧。通过对拆卸板363进行更换,能够更换不同长度和直径的压杆35,从而能够对不同尺寸的扭力轴进行齿根加工。具体的,当拆卸板363固定在滑动套34上时,传递块362与超声波发生器361相互接触,从而使得超声波发生器361产生的超声震动能够传递至压杆35上。

61.具体的,拆卸板363通过螺栓可拆卸连接在滑动套34上,在拆卸板363背离传递块362的一侧固定连接有两固定板364,压杆35的两端分别转动连接在两固定板364上。

62.具体的,夹持装置2包括两夹持台22以及分别转动连接在两夹持台22上的两转动杆23,两夹持台22分别位于扭力轴的两端,转动杆23与扭力轴同轴设置并且两转动杆23相互靠近的一端分别抵紧在扭力轴的两端。其中一夹持台22上固定连接有用于带动转动杆23进行转动的电机,两转动杆23将扭力轴抵紧在两转动杆23之间,然后电机通过转动杆23带动扭力轴进行转动,在扭力轴转动的过程当中,压杆35对扭力轴的齿根处进行超声滚压加工。

63.具体的,在底座1的顶部设置有一滑动台21,两夹持台22都设置在滑动台21的顶部,滑动台21能够在底座1的顶部沿扭力轴的轴线方向进行滑动,通过滑动台21的滑动,能够在两转动杆23将扭力轴夹紧之后,能够调节扭力轴上齿轮的位置,从而使得齿轮能够对准两超声辊压机构。

64.具体的,两夹持台22能够在滑动台21的顶部沿扭力轴的轴线方向进行滑动,通过两夹持台22的滑动,能够将扭力轴夹紧在两转动杆23之间。

65.具体的,滑动台21、两夹持台22、两支撑套32都对应设置有一滑动机构4,滑动台21、两夹持台22、两支撑套32由对应的滑动机构4带动其进行滑动。滑动机构4都包括丝杆41和滑动块42,丝杆41沿自身长度方向贯穿滑动块42并且与滑动块42螺纹连接在一起。滑动台21、两夹持台22、两支撑套32的滑动方向与其对应的丝杠的长度方向平行,滑动台21、两夹持台22、两支撑套32和与其对应的滑动块42固定连接在一起。

66.在支撑座31的顶部都开设有一第一滑动槽311,第一滑动槽311的长度方向与支撑套32的滑动方向平行,支撑套32对应的滑动机构4设置在第一滑动槽311当中,支撑套32对应的丝杆41位于第一滑动槽311当中并且丝杆41的两端转动连接在支撑座31上,支撑套32对应的滑动块42嵌入第一滑动槽311当中并且能够在第一滑动槽311当中沿第一滑动槽311长度方向滑动。

67.在底座1的顶部开设有一第二滑动槽11,第二滑动槽11的长度方向与滑动台21的滑动方向平行,与滑动台21对应的丝杆41嵌入第二滑动槽11当中并且与底座1转动连接,与滑动台21对应的滑动块42嵌入到第二滑动槽11当中并且能够在第二滑动槽11当中沿第二滑动槽11的长度方向滑动。

68.每一个夹持台22的底部都设置有一开设在滑动台21顶部的第三滑动槽211,第三滑动槽211的长度方向与夹持台22的滑动方向平行,与夹持台22对应的丝杆41嵌入到第三滑动槽211当中并且与夹持台22转动连接,与夹持台22对应的滑动块42嵌入到第三滑动槽211当中并且能够在第三滑动槽211当中沿第三滑动槽211的长度方向滑动。

69.该用于重型装甲车扭力轴齿根超声滚压加工强化的装置在进行使用时的工作原理如下:夹持装置2将扭力轴夹持住,然后将压杆35压紧在扭力轴齿轮的齿根处,超声波发

生组件36将超声震动传递至压杆35处,然后夹持装置2带动扭力轴围绕自身轴线进行转动,压杆35在扭力轴转动的过程当中依次与齿轮的各个齿根处接触,从而实现对各个齿根的强化,强化的时候,压杆35的滚压以及超声震动能够同时对齿根进行强化。

70.实施例二:一种用于重型装甲车扭力轴齿根超声滚压加工强化的装置,参见附图5、附图6、附图7和附图8,本实施例与实施例一的区别在于:压杆35包括中心杆351、套设在中心杆351外侧的外套管352以及设置在中心杆351和外套管352之间的多个弹性缓冲件353;外套管352与中心杆351同轴设置,外套管352的外侧直接与齿轮接触;弹性缓冲件353设置有多组,多组弹性缓冲件353围绕中心杆351的轴线均匀排布,同一组的多个缓冲件沿中心杆351的轴线排布;具体的,弹性缓冲件353处于压缩状态并且在未受外力的作用下,在弹性缓冲件353的弹力作用下,外套管352保持与中心杆351的同轴。

71.通过设置弹性缓冲件353,既能够为外套管352提供足够的力使其压紧在齿根上,还能够超声震动传递至外套管352上的时候,使得外套管352能够由足够的空间进行高频震动。

72.具体的,弹性缓冲件353设置为弹簧,在弹性缓冲件353的两端分别设置有开设在中心杆351外侧和外套管352内侧的定位孔354,弹性缓冲件353的两端分别插入到两定位孔354当中。在外套管352的两端的内侧固定连接有两外环355,外环355的内侧设置有环形槽3551,中心杆351靠近两端位置的外侧固定连接有两定位环356,两定位环356的外侧分别插入到两环形槽3551内,定位环356能够在环形槽3551内沿中心杆351的径向方向滑动。通过定位环356和外环355的设置,能够对外套管352在中心杆351上的外置进行定位。

73.具体的,中心杆351的两端分别转动连接在两固定板364上。拆卸板363远离中心杆351的一侧设置有一抵紧块3631,当拆卸板363固定在滑动套34上的时候,抵紧块3631插入到滑动套34内并且抵紧在传递块362上。

74.具体的,在中心杆351的两端各设置有两设置在滑动套34上的固定组件5,通过固定组件5将拆卸板363固定在滑动套34上;具体的,固定组件5包括固定连接在滑动套34上的固定块51、设置在固定块51上并且用于将拆卸板363压紧在滑动套34上的压块52以及转动连接在压块52上并且与固定块51螺纹连接的拆卸杆53;固定块51靠近拆卸板363的一侧开设有一滑动孔,压块52设置在滑动孔当中,压块52在滑动孔内的滑动方向与中心杆351的轴线平行;拆卸杆53位于压块52远离拆卸板363的一侧。具体的,压块52靠近拆卸板363的一侧设置为斜面,斜面靠近滑动套34的一侧朝向远离拆卸板363的方向倾斜,当压块52对拆卸板363进行压紧的时候,斜面抵紧在拆卸板363上,只需要拧紧拆卸杆53,通过斜面的作用能够将拆卸板363压紧固定在滑动套34上。

75.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。