1.本发明属于铸铁材料技术领域,具体涉及一种高强韧性厚壁球墨铸铁材料及其铸造方法。

背景技术:

2.球墨铸铁具有较高的抗拉强度和弯曲疲劳极限,也具有相当良好的塑性及韧性,常用于生产受力复杂,强度、韧性、耐磨性等要求较高的零件,如汽车、拖拉机、内燃机等的曲轴、凸轮轴,还有通用机械的中压阀门等。

3.qt1000-4具备高抗拉强度与高屈服强度,硬度达280-320hb,广泛应用于矿山机械齿轮、特种设备摆臂、低速柴油机曲轴等高端装备。目前,一般qt1000-4材料在厚壁(壁厚大于100mm)状态下,强度、韧性难以达到技术要求,生产过程需对其他微量元素(如v、ti)进行严格控制,在高强韧性厚壁球墨铸铁生产过程中,主要预防球化衰退及石墨漂浮,ti元素对球化起抑制作用尤其在厚壁高强韧性球墨铸铁生产中表现尤为明显,故须对原材料进行挑选以控制ti残留量;加入ni、mo等合金元素以提高珠光体含量提高抗拉强度,因ni、mo合金价格高昂,生产成本高,过程复杂。

技术实现要素:

4.本发明提供一种高强韧性厚壁球墨铸铁材料及其铸造方法,其壁厚大于100mm,抗拉强度≥1000mpa,延伸率≥4%。

5.本发明的技术方案是,一种高强韧性厚壁球墨铸铁材料,该材料原铁液包括按质量百分比计的以下成分:c 3.5~3.8%、si 0.3%~0.60%、mn<0.4%、p<0.06%、s<0.05%,cr 0.4~0.7%,余量为fe和不可避免的杂质;通过球化孕育后铸件材料化学成分质量百分比为:c 3.5~3.8%、si 1.6~2.2%、mn<0.4%、p<0.06%、s<0.05%,cr 0.4~0.7%、cu 0.5~0.8%、mg:0.04-0.06%、re:0.01-0.04。

6.进一步地,该材料壁厚大于100mm,抗拉强度≥1000mpa,延伸率≥4%,hbw≥300。

7.本发明还涉及所述高强韧性厚壁球墨铸铁材料的铸造方法,包括以下步骤:

8.s1、根据配比选择原料,在中频感应电炉中熔化铁水,取样分析,调整成分合格后,将铁水升温至1505

±

5℃,保温3~7分钟,降温至1445

±

5℃后出炉;

9.s2、出炉前在浇包底部球化槽内加入铁水质量1.35

±

0.2%的球化剂,球化剂上覆盖0.6

±

0.1%的孕育剂,用木槌捣实后覆盖0.1

±

0.05%的除渣剂,最后覆盖0.5~0.8%的cu;

10.s3、铁水出炉15~25%时,再将0.5

±

0.1%的孕育剂加入浇包内,采用冲入法+随流方式处理铁水;待球化结束后进行扒渣操作,至表面无明显块状浮渣后,将0.15

±

0.05%的孕育剂加入铁水表面,覆盖好0.1

±

0.05%的除渣剂,准备浇注;

11.s4、在浇口盆内加入0.15

±

0.1%的孕育剂作为随流孕育剂;然后浇注s3中得到的铁水,静置5-10s后,将表面炉渣挑出后挑堵浇注,直至浇注结束;

12.s5、浇注后的材料在型内保温8~76h,开箱后进行正火处理,正火处理温度为920

±

10℃;然后出炉喷雾冷却,至表面温度降至300℃以下后再升温至530

±

10℃进行回火处理,最后出炉空冷,得到高强韧性厚壁球墨铸铁材料。

13.进一步地,s1中原料为50份生铁、50份碳素钢、2份增碳剂及1份铬铁。

14.进一步地,s1中铁水温度达到1410

±

5℃时,取样进行光谱分析,炉内成分控制为:c 3.5~3.8%、si 0.3%~0.60%、mn<0.4%、p<0.06%、s<0.05%,cr 0.4~0.7%。

15.进一步地,孕育剂为含ba、ca和bi的化合物,其中ba:ca:bi的比例为1:2:2.5。

16.进一步地,球化剂为含si、ce稀土镁球化剂;除渣剂为含硅、铝的氧化物,其中硅、铝的比例为3:1。

17.进一步地,s3处理后的铁水在20min中内进行浇注。

18.进一步地,正火处理和回火处理的保温时间根据厚度确定,具体时间为t/25+1h,其中t为壁厚mm。

19.进一步地,材料的厚度为100~250mm。

20.本发明具有以下有益效果:

21.本发明中通过cr及cu成分的加入,配合特定孕育剂与球化剂的使用,生产的球墨铸铁,抗拉强度、屈服强度及延伸率、硬度均能符合qt1000-4材料的要求,生产成本低。

22.本发明提供的孕育剂中,含有ba、ca和bi,通过ba、ca和bi的孕育作用预防厚壁铸件冷却过程的孕育衰退;cu也作为孕育剂细化晶粒组织,提高珠光体含量。

附图说明

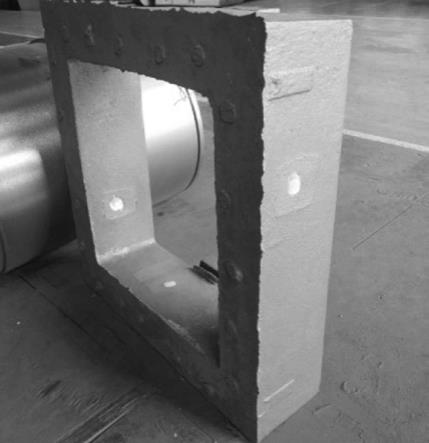

23.图1为实施例1中制备的回形框铸件实物照片。

24.图2为制备本发明球墨铸铁材料的热处理工艺图。

具体实施方式

25.下面将结合实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限定本发明的范围。

26.实施例1:

27.1.造型:试制件造型选用上图1回形框铸件,浇注重量约2000kg,壁厚160mm,每件铸件放置3块厚140mm附铸试块。

28.2.熔炼:炉料具体为:1000kg高纯生铁、1000kg废钢、40kg增碳剂及20kg铬铁;其中高纯生铁为fe含量占比95%以上的面包生铁,其中c 4.0-4.2%,si0.30-0.40%其余为mn、p、s及其他不可避免的微量杂质合金元素;废钢为mn含量≤0.7%的普通碳素钢,增碳剂氮含量≤0.03%,碳含量≥97%;cr铁为cr含量50-55%的铬铁合金。

29.采用中频感应电炉将配料熔为铁水,铁水温度达到1410

±

5℃时,取样进行光谱分析,依据分析结果对炉内铁水化学成分进行调整,以达到规定要求。炉内成份控制为:c 3.65%;si 0.45%;mn0.33%;p0.04%;s0.03%;cr 0.51%。成分合格后铁水继续升温至1506℃,保温6分钟,降温至1447℃铁水出炉。

30.浇包准备1件3t浇注包,浇包内加入27kg球化剂于浇包底部球化槽内,球化剂上覆盖12kg孕育剂,用木槌捣实后再覆盖2kg除渣剂,最后覆盖cu:13kg。其中球化剂为含si、ce

稀土镁球化剂;孕育剂为含ba、ca、bi的化合物,其中ba:ca:bi比例为1:2:2.5,cu的加入量为0.5~0.8%。含硅化合物以及cu均可作为孕育剂细化晶粒组织,提高珠光体含量。除渣剂主要成分为硅、铝比例3:1的氧化物。

31.铁水出炉500kg时,将10kg孕育剂加入浇包内,采用冲入法+随流方式处理铁水。待球化结束后进行扒渣操作,表面无明显块状浮渣后将3kg孕育剂加入铁水表面,覆盖好2kg除渣剂,准备浇注。

32.3、浇注:浇注前20分钟内撤热风,打好堵头并检查堵头密封性,浇口盆内按熔炼配料单加入3kg随流孕育剂,确认无异常后进行浇注,按浇注重量浇入铁水,静置10s后,将表面炉渣挑出后挑堵浇注,直至浇注结束。

33.4、热处理:铸型保温72h后打箱清理并按附图2进行正火、回火热处理。根据铸件壁厚,在920

±

10℃保温7.5h后出炉喷雾冷却,零件表面温度降至300℃以下后再升温至530

±

10℃保温7.5h后出炉空冷,生产的产品性能稳定,铸造过程简单可控。

34.5、检测:取附铸试块检测机械性能,记录抗拉强度、屈服强度、延伸率、硬度如下表1所示。

35.表1

[0036][0037]

实施例2:

[0038]

1.造型:试制件造型选用上图1回形框铸件,浇注重量约2000kg,壁厚160mm,每件铸件放置3块厚140mm附铸试块。

[0039]

2.熔炼:炉料具体为:1000kg高纯生铁、1000kg废钢、40kg增碳剂及17kg铬铁。

[0040]

采用中频感应电炉将配料熔为铁水,铁水温度达到1407℃时,取样进行光谱分析,依据分析结果对炉内铁水化学成分进行调整,以达到规定要求。炉内成份控制为:c 3.55%;si 0.32%;mn0.35%;p0.02%;s0.01%;cr 0.42。成分合格后铁水继续升温至1503℃,保温4分钟,降温至1444℃铁水出炉。

[0041]

浇包准备1件3t浇注包,浇包内加入23kg球化剂于浇包底部球化槽内,球化剂上覆盖10kg孕育剂,用木槌捣实后再覆盖1kg除渣剂,最后覆盖cu:10.2kg。

[0042]

铁水出炉380kg时,将8.2kg孕育剂加入浇包内,采用冲入法+随流方式处理铁水。待球化结束后进行扒渣操作,表面无明显块状浮渣后将2.1kg孕育剂加入铁水表面,覆盖好1.1kg除渣剂,准备浇注。

[0043]

3、浇注:浇注前20分钟内撤热风,打好堵头并检查堵头密封性,浇口盆内按熔炼配料单加入2.2kg随流孕育剂,确认无异常后进行浇注,按浇注重量浇入铁水,静置10s后,将表面炉渣挑出后挑堵浇注,直至浇注结束。

[0044]

4、热处理:铸型保温72h后打箱清理并按附图2进行正火、回火热处理。根据铸件壁厚,在913℃保温7.5h后出炉喷雾冷却,零件表面温度降至300℃以下后再升温至522℃保温

7.5h后出炉空冷,生产的产品性能稳定,铸造过程简单可控。

[0045]

5、检测:取附铸试块检测机械性能,记录抗拉强度、屈服强度、延伸率、硬度如下表2所示。

[0046]

表2

[0047][0048]

实施例3:

[0049]

1.造型:试制件造型选用上图1回形框铸件,浇注重量约2000kg,壁厚160mm,每件铸件放置3块厚140mm附铸试块。

[0050]

2.熔炼:炉料具体为:1000kg高纯生铁、1000kg废钢、40kg增碳剂及27kg铬铁。

[0051]

采用中频感应电炉将配料熔为铁水,铁水温度达到1414℃时,取样进行光谱分析,依据分析结果对炉内铁水化学成分进行调整,以达到规定要求。炉内成份控制为:c 3.78%;si 0.59%;mn0.49%;p0.058%;s0.049%;cr 0.67。成分合格后铁水继续升温至1508℃,保温7分钟,降温至1449℃铁水出炉。

[0052]

浇包准备1件3t浇注包,浇包内加入30.5kg球化剂于浇包底部球化槽内,球化剂上覆盖13.8kg孕育剂,用木槌捣实后再覆盖2.9kg除渣剂,最后覆盖cu:13.7kg。

[0053]

铁水出炉480kg时,将11.6kg孕育剂加入浇包内,采用冲入法+随流方式处理铁水。待球化结束后进行扒渣操作,表面无明显块状浮渣后将4kg孕育剂加入铁水表面,覆盖好2.95kg除渣剂,准备浇注。

[0054]

3、浇注:浇注前20分钟内撤热风,打好堵头并检查堵头密封性,浇口盆内按熔炼配料单加入4.9kg随流孕育剂,确认无异常后进行浇注,按浇注重量浇入铁水,静置10s后,将表面炉渣挑出后挑堵浇注,直至浇注结束。

[0055]

4、热处理:铸型保温72h后打箱清理并按附图2进行正火、回火热处理。根据铸件壁厚,在928℃保温7.5h后出炉喷雾冷却,零件表面温度降至300℃以下后再升温至530

±

10℃保温7.5h后出炉空冷,生产的产品性能稳定,铸造过程简单可控。

[0056]

5、检测:取附铸试块检测机械性能,记录抗拉强度、屈服强度、延伸率、硬度如下表3所示。

[0057]

表3

[0058][0059]

[0060]

上述实施例得到的铸件在壁厚>100mm时,其抗拉强度、延伸率均高于qt1000-4的标准。