1.本发明涉及环氧树脂技术领域,涉及一种环氧树脂材料及其制备方法和应用,尤其涉及一种低粘度环氧树脂材料及其制备方法和应用。

背景技术:

2.目前,传统的空气密集型母线槽,在长期运行中会出现防水性能、耐火性能、耐腐蚀性能及机械性严重下降的问题,空气密集型母线槽的技术应用逐步向浇注型母线槽转换,这种浇注型母线槽主要是由环氧树脂、固化剂、石英砂填料、铜件等通过组装、灌注、固化、脱模的方式制备完成,它具有良好的耐电压性能、防水性能、耐火性能、耐腐蚀性能以及良好的机械性能,保证电力运行时的稳定性。

3.但是,目前已有的环氧树脂粘度高,浇注时容易出现渗透不完全,且与金属铜件的粘结力偏低,长期运行时无法满足防水ip68的要求。

4.cn109486460b公开了一种双组份密封胶美缝剂,包括a组份与b组份,其中a组份包括:e-51环氧树脂30-100重量份,e-44环氧树脂0.1-20重量份,133l环氧树脂1-50重量份,活性稀释剂1-20重量份,触变剂1-15重量份,消泡剂0.01-1重量份,偶联剂0-10重量份,紫外线吸收剂0.05-3重量份,紫色蓝相色粉0.001-1重量份,抗氧化剂0.05-1重量份;b组份包括:固化剂50-100重量份,促进剂0.1-20重量份,触变剂1-15重量份,体质颜料1-15重量份,偶联剂3-20重量份。该发明制备的密封胶美缝剂不吸水、防油污、易清洗、耐擦洗、强度高、高亮度、不发黑霉变,同时大大提升材料本身韧性,为提升粘接效果性能的环保封边材料。但是,制得的密封胶美缝剂的粘度较大,用于浇注时易产生气泡,影响材料的粘结性能和防水性能。

5.cn107779146a公开了一种高强度环氧壳体胶及其制备方法,该环氧壳体胶使用时将第一组份与第二组份按重量比为2-4:1混合,第一组分采用以下重量份含量的组成原料制备得到:环氧树脂50-80、活性增韧剂5-25、稀释剂3-20、消泡剂0.5-5,第二组分采用以下重量份含量的组成原料制备得到:增韧固化剂30-80、增硬固化剂10-60、偶联剂0.3-1。该发明的高强度环氧壳体胶具有耐介质、耐高温、耐低温、耐冲击、耐压力、耐老化等优点。但是,其粘度同样比较高,用于浇注时影响材料的粘结性能和防水性能。

6.因此,开发一种低粘度、粘结性能好、防水性能好的环氧树脂材料及其制备方法很有必要。

技术实现要素:

7.针对现有技术的不足,本发明的目的在于提供一种低粘度环氧树脂材料及其制备方法和应用,制得的环氧树脂材料粘度低,利于渗透,更易形成无气泡的结构,不容易产生缺陷,与金属的粘结性能好,防水性能长期满足ip68的要求;无气泡和高粘结性能保证了材料的耐电压性能。

8.本发明的目的之一在于提供一种低粘度环氧树脂材料,为达此目的,本发明采用

以下技术方案:

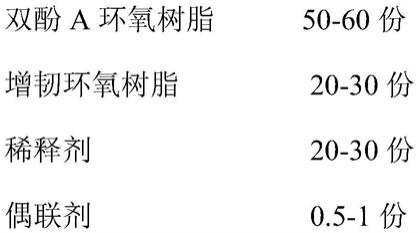

9.一种低粘度环氧树脂材料,包括a组分和b组分,按重量份计,

10.所述a组分包含如下组分:

[0011][0012][0013]

所述b组分包含如下组分:

[0014][0015]

本发明的低粘度环氧树脂材料,a组分中,采用增韧环氧树脂配合双酚a环氧树脂为基体树脂,添加了稀释剂,b组分的固化剂具有良好的粘结性能,制得的环氧树脂材料的整体粘度低,更加有利于渗透,更易形成无气泡的结构,不容易产生缺陷;提高了与金属的粘接性能,使得产品的防水性能长期满足ip68的要求;无气泡和高粘结性能保证了体系的耐电压性能。

[0016]

需要说明的是,本发明所指的低粘度是指粘度低于7200mpa

·

s,特别的,本发明所述环氧树脂材料的粘度为4500-7200mpa

·

s。

[0017]

具体的,按重量份计,所述a组分包含如下组分:

[0018]

双酚a环氧树脂的重量份为50-60份,例如为50份、51份、52份、53份、54份、55份、56份、57份、58份、59份或60份等。

[0019]

增韧环氧树脂的重量份为20-30份,例如为20份、21份、22份、23份、24份、25份、26份、27份、28份、29份或30份等。

[0020]

稀释剂的重量份为20-30份,例如为20份、21份、22份、23份、24份、25份、26份、27份、28份、29份或30份等。

[0021]

偶联剂的重量份为0.5-1份,例如为0.5份、0.6份、0.7份、0.8份、0.9份或1份等。

[0022]

消泡剂的重量份为0.1-0.5份,例如为0.1份、0.2份、0.3份、0.4份或0.5份等。

[0023]

按重量份计,所述b组分包含如下组分:

[0024]

异佛尔酮二胺的重量份为50-60份,例如为50份、51份、52份、53份、54份、55份、56份、57份、58份、59份或60份等。

[0025]

间苯二甲胺的重量份为10-20份,例如为10、11、12、13、14、15份、16份、17份、18份、

19份或20份等。

[0026]

三乙烯四胺的重量份为10-30份,例如为10份、11份、12份、13份、14份、15份、16份、17份、18份、19份、20份、21份、22份、23份、24份、25份、26份、27份、28份、29份或30份等。

[0027]

聚酰胺的重量份为10-15份,例如为10、11、12、13、14或15份等。

[0028]

所述增韧环氧树脂为核壳纳米增韧环氧树脂和/或二聚酸改性环氧树脂。

[0029]

所述稀释剂为碳八至十烷基缩水甘油醚和/或聚丙二醇缩水甘油醚。

[0030]

所述偶联剂为γ-缩水甘油醚氧丙基三甲氧基硅烷、硅烷偶联剂kh550和硅烷偶联剂kh560中的任意一种或至少两种的混合物。

[0031]

所述消泡剂为二甲基硅油和/或乳化硅油。

[0032]

所述a组分与所述b组分的质量比为100:(10-50),例如为100:10、100:20、100:30、100:40或100:50等。

[0033]

本发明的目的之二在于提供一种目的之一所述的低粘度环氧树脂材料的制备方法,包括如下步骤:

[0034]

步骤1),按配比将双酚a环氧树脂、增韧环氧树脂、稀释剂、偶联剂和消泡剂投入反应容器中,搅拌分散,抽真空,得到a组分;

[0035]

步骤2),按配比将异佛尔酮二胺、间苯二甲胺、三乙烯四胺和聚酰胺投入反应容器中,加热搅拌,得到b组分;

[0036]

步骤3),将a组分与b组分配合使用,得到所述低粘度环氧树脂材料。

[0037]

步骤1)中,所述搅拌分散的温度为40-60℃,例如为40℃、45℃、50℃、55℃、60℃等;所述搅拌分散的速度为500-700rpm,例如为500rpm、550rpm、600rpm、650rpm或700rpm等;时间为50-80min,例如为50min、55min、60min、65min、70min、75min或80min等。

[0038]

优选地,所述抽真空的时间为10-30min,例如为10min、15min、20min、25min或30min等;所述抽真空的搅拌速度为300-500rpm,例如为300rpm、350rpm、400rpm、450rpm或500rpm等。

[0039]

优选地,步骤2)中,所述加热搅拌的温度为40-60℃,例如为40℃、45℃、50℃、55℃或60℃等;所述加热搅拌的速度为20-40min,例如为20min、25min、30min、35min或40min等。

[0040]

本发明的目的之三在于提供一种目的之一所述的低粘度环氧树脂材料的应用,将所述低粘度环氧树脂材料用于母线槽的浇注。

[0041]

与现有技术相比,本发明的有益效果为:

[0042]

本发明的环氧树脂材料,粘度低,利于渗透,更易形成无气泡的结构,不容易产生缺陷,与金属的粘结性能好,防水性能长期满足ip68的要求;无气泡和高粘结性能保证了材料的耐电压性能。具体的,粘度为4500~7200mpa

·

s,剪切强度为29-39mpa,电气强度为17-23mv/m,拉伸强度为65-72mpa,冲击强度为7-14mp。

具体实施方式

[0043]

下面通过具体实施方式来进一步说明本发明的技术方案。

[0044]

如无具体说明,本发明的各种原料均可市售购得,或根据本领域的常规方法制备得到。

[0045]

实施例1

[0046]

本实施例的低粘度环氧树脂材料,包括a组分和b组分,按重量份计,

[0047]

a组分包含如下组分:

[0048][0049]

b组分包含如下组分:

[0050][0051]

本实施例的低粘度环氧树脂材料的制备方法,包括如下步骤:

[0052]

步骤1),按上述配比将双酚a环氧树脂、增韧环氧树脂、稀释剂、偶联剂和消泡剂投入反应容器中,55℃温度下搅拌速度600rpm分散,抽真空的时间为20min,抽真空的搅拌速度为400rpm;得到a组分;

[0053]

步骤2),按上述配比将异佛尔酮二胺、间苯二甲胺、三乙烯四胺和聚酰胺投入反应容器中,50℃加热搅拌,得到b组分;

[0054]

步骤3),将a组分与b组分按照质量比为100:30配合使用,所述低粘度环氧树脂材料。

[0055]

实施例2

[0056]

本实施例的低粘度环氧树脂材料,包括a组分和b组分,按重量份计,

[0057]

a组分包含如下组分:

[0058][0059]

b组分包含如下组分:

[0060][0061]

本实施例的低粘度环氧树脂材料的制备方法参照实施例1的制备方法。

[0062]

实施例3

[0063]

本实施例的低粘度环氧树脂材料,包括a组分和b组分,按重量份计,

[0064]

a组分包含如下组分:

[0065][0066]

b组分包含如下组分:

[0067][0068][0069]

本实施例的低粘度环氧树脂材料的制备方法参照实施例1的制备方法。

[0070]

实施例4

[0071]

本实施例的低粘度环氧树脂材料,包括a组分和b组分,按重量份计,

[0072]

a组分包含如下组分:

[0073][0074]

b组分包含如下组分:

[0075][0076]

本实施例的低粘度环氧树脂材料的制备方法参照实施例1的制备方法。

[0077]

实施例5

[0078]

本实施例与实施例1的区别之处在于,增韧环氧树脂替换为二聚酸改性环氧树脂,其他的与实施例1的均相同。

[0079]

实施例6

[0080]

本实施例与实施例1的区别之处在于,稀释剂替换为碳八至十烷基缩水甘油醚(安徽新远的xy757),其他的与实施例1的均相同。

[0081]

实施例7

[0082]

本实施例与实施例1的区别之处在于,偶联剂替换为硅烷偶联剂kh550,其他的与实施例1的均相同。

[0083]

实施例8

[0084]

本实施例与实施例1的区别之处在于,消泡剂替换为乳化硅油,其他的与实施例1的均相同。

[0085]

实施例9

[0086]

本实施例与实施例1的区别之处在于,a组分与b组分的质量比为100:5,其他的与实施例1的均相同。

[0087]

实施例10

[0088]

本实施例与实施例1的区别之处在于,a组分与b组分的质量比为100:60,其他的与实施例1的均相同。

[0089]

对比例1

[0090]

本对比例与实施例1的区别之处在于,增韧环氧树脂替换为双酚a环氧,其他的与实施例1的均相同。

[0091]

对比例2

[0092]

本对比例与实施例1的区别之处在于,不加稀释剂,减少的稀释剂的用量平均增加至其他组分中,以保证总量不变,其他的与实施例1的均相同。

[0093]

对比例3

[0094]

本对比例与实施例1的区别之处在于,不加消泡剂,减少的消泡剂的用量平均增加至其他组分中,以保证总量不变,其他的与实施例1的均相同。

[0095]

对比例4

[0096]

本对比例与实施例1的区别之处在于,b组分中将三乙烯四胺替换为聚酰胺,其他的与实施例1的均相同。

[0097]

将实施例1-10与对比例1-4制得的环氧树脂材料进行性能测试,测试结果如表1所

示。

[0098]

其中,剪切强度的测试参照gb/t7124-2008标准进行,电气强度、粘度、拉伸强度、冲击强度的测试方法按照gbt 15022.2-2007电气绝缘用树脂基活性复合物第2部分试验方法进行。

[0099]

表1

[0100][0101][0102]

由表1数据可以看出,本技术的环氧树脂材料粘度低,利于渗透,更易形成无气泡的结构,不容易产生缺陷,与金属的粘结性能好,防水性能长期满足ip68的要求;无气泡和高粘结性能保证了材料的耐电压性能。

[0103]

实施例a组分与b组分的质量比太大,会使b组分量超多,造成固化后产品性能有所下降。

[0104]

实施例a组分与b组分的质量比太小,会使树脂固化不完全,性能下降。

[0105]

对比例1采用增韧环氧树脂替换为双酚a环氧树脂,会使韧性下降,机械强度降低。

[0106]

对比例2不加稀释剂,会使产品粘度太高,流动性差。

[0107]

对比例3不加消泡剂,会使产品产生气泡,影响电气和机械性能下降。

[0108]

对比例4将三乙烯四胺用量替换为聚酰胺,会使固化不完全,材料性能下降。

[0109]

本发明通过上述实施例来说明本发明的详细工艺设备和工艺流程,但本发明并不局限于上述详细工艺设备和工艺流程,即不意味着本发明必须依赖上述详细工艺设备和工艺流程才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

[0110]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0111]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

[0112]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。