一种高强塑积冷轧trip钢板及其制备方法

技术领域

1.本技术涉及钢板轧制技术领域,尤其涉及一种抗拉强度达到980mpa级别的强塑积 ≥30gpa

·

%的超高强塑积冷轧trip钢板及其制备方法。

背景技术:

2.汽车工业对节能、降耗、环保的要求日益严格。先进高强钢将被更广泛地应用于汽车 制造业中以实现其轻量化的目标。

3.到目前为止,汽车钢主要经历了三个发展阶段。第一代汽车用钢主要为if钢、dp钢、 trip钢和马氏体钢等汽车用钢,强塑积通常在9~20%gpa

·

%。第二代汽车用钢主要为twip 钢,强塑积高达50~70gpa

·

%,由于cr、ni、mn、si、和al等合金元素的大量添加,总合 金含量高达25%以上,冶金生产困难较大,成本较高,无法量产。

4.第三代汽车钢qp钢和中锰钢兼顾了性能与成本,但是qp钢对产线工艺要求严格,产 线依赖性强,无法在传统产线生产。中锰钢成分限制较多,所采用工艺难以适应现有产线 进行大规模生产。因此,如何研发一种适用于现有产线的高强塑积冷轧汽车钢及其生产方 法,有效解决良好的综合性能和生产经济性相匹配的高强冷成形钢成为人们亟待解决的问 题。

5.强塑积的提高来源于钢中残余奥氏体,本发明通过有效调控钢中残余奥氏体充分应用 其trip效应实现了抗拉强度rm≥980mpa,强塑积≥30gpa

·

%的性能要求,并且将合金元 素控制在4%以内,具有良好的焊接和涂镀性能。此外,该钢种生产工艺简单,可在传统产 线上实现大规模生产,具有良好的生产和应用前景。

技术实现要素:

6.本发明的目的在于提供一种强度为980mpa级别延伸率>30%的trip冷轧轧板及其生 产方法,该钢种不仅具有高强度,并且具有良好的成型性,适合制造汽车结构件、加强件、 安全件等构件,如保险杠、b柱加强件。

7.为达到此目的,本发明提出在c-si-mn合金元素基础上提高al含量,取代一部分si 元素,降低si元素的不利影响。在不需要大量增加c含量和si含量的情况下实现高强塑 积,该钢种化学成分兼具涂覆性能和焊接性能。生产工艺简单,适用于传统连续退火线生 产,有着良好的经济效益。

8.为此,本技术的一方面实施例提出一种高强塑积冷轧trip钢板,其成分包括c: 0.29%~0.34%、si:0.75%~0.95%、mn:1.8%~2.2%、p≤0.012%、s≤0.005%、als:0.50%~1.0%、v:0.08%~0.12%,余量为fe和不可避免的杂质,以质量百分含量计。

9.本技术第二方面实施例提出一种上述的高强塑积冷轧trip钢板的制备方法,包括以 下步骤:

10.步骤a,将钢坯装入加热炉中加热,然后在轧机上进行多道次的轧制,轧后冷却至卷 取温度,得到热轧板;

0.5mm~4.0mm。

41.步骤c,冷轧后进行连续退火,冷却,得到成品。本发明的技术关键在于冷轧后的连 续退火工艺,为保证获得适当的铁素体+贝氏体+残余奥氏体的复相组织,退火温度为 780℃~840℃,保温时间为60~240s,然后以30~100℃/s的速率快速冷却至360~420℃,再 保温2~10min,最后以5~20℃/s的速率冷却至室温。

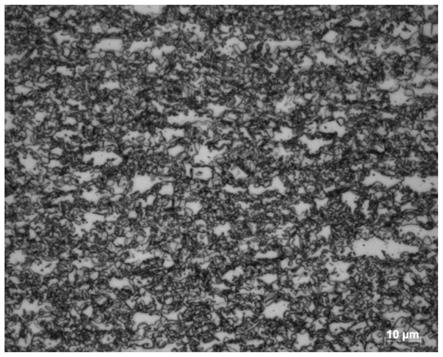

42.由该制备方法制备出的高强塑积冷轧trip钢的显微组织照片如图1所示。

43.本发明工艺设计理由:

44.本发明将厚度70~200mm的板坯在高温状态下、或者冷却到室温后装入加热炉,以 1180~1280℃范围进行加热,然后在840~950℃之间进行热精轧。热轧终轧温度低于840℃ 时,晶粒容易形成粗细晶粒混合状态,使钢板的加工性能下降,终轧温度高于950℃时, 所得到的晶粒过于粗大,钢板的力学性能下降。高温卷取有利于钢板热轧后的成形性能, 因此选择卷取温度为650℃~750℃。由于本发明的技术方案中采用c配合si、al的成分, 经过热轧后钢板强度较高,进行下一步冷轧会比较困难,因此需要在冷轧前对钢卷进行罩 式炉退火处理,当温度较低时,无法充分降低屈服强度,当罩式炉退火温度过高时,又会 造成晶粒粗大,降低钢板最终的力学性能。因此,热轧后钢卷进行罩式炉退火,其中退火 温度为600~700℃,保温时间为6~12h。

45.热轧钢板酸洗后进行冷轧,考虑到轧制负荷和材料性能,将冷轧压下率设定为 30~60%。

46.退火温度是决定钢板性能的关键因素,退火温度在780~840℃之间,在加热时得到铁 素体和奥氏体的双相组织。当温度低于780℃,钢种尚未发生完全再结晶,组织性能不均 匀。温度过高,导致晶粒的急剧长大,降低钢板力学性能。两相区退火时保温时间在120~240s 之间,时间低于60s不能保证钢板均匀受热。时间过长会导致晶粒粗化,降低钢板力学性 能。保温后冷却速度大于30℃/s,避开珠光体转变区,防止最终残余奥氏体的相比例不足。 考虑到连退线的生产能力,选择范围为30~100℃/s。然后以30~100℃/s的速率快速冷却至 360~420℃,再保温2~10min,最后以5~20℃/s的速率冷却至室温。

47.本技术第三方面实施例提出一种上述的高强塑积冷轧trip钢板在汽车制造领域中的 应用。

48.以下通过具体的实施例对本方案进一步阐述。

49.表1为实施例1-6中钢的化学成分,将冶炼好的符合表1中所述组分的钢水经真空脱 气处理后连铸成坯料,然后将坯料在热轧轧机上连轧卷取。

50.表1(质量百分比/%)

51.实施例csimnpsvals10.290.802.150.0110.0050.121.020.300.752.000.0120.0040.110.7530.310.951.900.0110.0050.090.540.320.901.950.0120.0040.100.6550.330.851.850.0090.0050.0950.8560.340.801.800.0080.0030.0850.70

52.表2为实施例1-6中钢的热轧制造工艺参数。

53.表2

[0054][0055]

表3为实施例1-6中钢的冷轧退火制造工艺参数。

[0056]

表3

[0057]

实施例保温温度/℃保温时间/s冷却速度℃/s时效温度/℃时效时间/s终冷速率℃/s178024065410240102800200304002801538201205039030015480018080400250105820150953803202067802209041028015

[0058]

表4为实施例1-6中最终获得的钢的力学性能。

[0059]

表4

[0060]

实施例钢板厚度/mmrp0.2/mparm/mpaa50/%强塑积/gpa

·

%12.059599030.530.222.5625103231.032.033.0605102731.532.343.566099530.530.354.062599031.030.764.5670107531.934.3

[0061]

根据本实施例的生产方法,轧制钢板的抗拉强度(rm)≥980mpa,强塑积≥30gpa

·

%,具 有优良的成形性能。

[0062]

在本发明中,术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例

”ꢀ

等意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一 个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施 例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示 例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明 书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0063]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的, 不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例 进行变化、修改、替换和变型。