1.本实用新型涉及五金加工技术领域,具体来说,涉及一种金属自动打磨装置。

背景技术:

2.打磨,是表面改性技术的一种,一般指借助粗糙物体(含有较高硬度颗粒的砂纸等)来通过摩擦改变材料表面物理性能的一种加工方法,主要目的是为了获取特定表面粗糙度。

3.cn201821846311.x一种五金件生产用打磨设备包括工作台,所述工作台上端设置有滑座,所述夹板远离五金件的一侧连接有旋转气缸,所述第一旋转电机的输出端通过旋转轴连接有延伸至打磨箱内部的第一打磨辊,所述第二打磨辊的一侧通过旋转轴连接有第二旋转电机,所述打磨箱远离滑座的一侧设置有伸缩气缸。

4.但是该专利中所提出的设备存在以下问题:

5.1、两个打磨辊的位置固定,且不在同一水平面上,在旋转气缸对五金件进行翻转时,容易对五金件造成刮擦,从而造成过度打磨的情况,极可能废了一个加工件,降低了成品率。

6.2、风机会将打磨产生的飞尘全部吹起来,难以收集与清理,甚至容易飘飞到空气中,对车间环境造成污染,也不便于设备的清理与维护。

7.针对相关技术中的问题,目前尚未提出有效的解决方案。

技术实现要素:

8.针对相关技术中的问题,本实用新型提出一种金属自动打磨装置,以克服现有相关技术所存在的上述技术问题。

9.本实用新型的技术方案是这样实现的:

10.一种金属自动打磨装置,包括:加工台,所述加工台中间固定设置有滑槽,所述滑槽内的一端设置有第一伺服电缸,所述第一伺服电缸的一端活动设置有固定卡块,所述第一伺服电缸的一端设置有固定装置,所述加工台的一端固定设置有打磨箱,所述打磨箱的顶端固定设置有密封盖,所述密封盖的顶面中间固定设置有控制器,所述密封盖的底面中间设置有第二伺服电缸,所述第二伺服电缸的底端固定设置有电机,所述电机的输出杆外固定设置有打磨盘,所述打磨盘的中心设置有红外测距仪,所述打磨箱的底端设置有集尘盒。

11.进一步,所述固定装置包括固定板,所述固定板的一端贯穿设置有固定螺丝,所述固定板的另一端固定设置有旋转气缸,所述旋转气缸靠近所述固定螺丝的一端固定设置有夹持框。

12.进一步,所述第一伺服电缸的一端与所述滑槽的一端通过焊连接固定,所述固定卡块与所述第一伺服电缸的一端通过轴连接进行活动连接。

13.进一步,所述红外测距仪、所述第一伺服电缸,所述第二伺服电缸、所述电机与所

述控制器之间为信号连接。

14.进一步,所述打磨箱与所述加工台之间通过焊连接固定,所述滑槽位于所述打磨箱内的两侧为镂空状态。

15.进一步,所述集尘盒与所述打磨箱的底端通过卡块进行卡块连接。

16.本实用新型的有益效果为:将待打磨的块状加工件放置到固定装置的固定板上,通过固定螺丝将块状加工件固定到所述固定螺丝与所述夹持框之间,第一伺服电缸将打磨间连同固定装置一起推入到打磨箱中,同时,控制器控制第二伺服电缸收缩到最短,然后当块状加工件被推入到所述打磨盘的下方时,第一伺服电缸停止伸长,控制器根据所述红外测距仪所测得的数据,控制第二伺服电缸伸长,直至打磨盘接触到块状加工件的表面,电机带动打磨盘转动,从而对块状加工件进行表面打磨作业,此时红外测距仪所反馈回来的数值为,打磨一端时间后,控制器控制第二伺服电缸收缩,带动所述打磨盘上移,从而使所述打磨盘离开块状加工件的表面,此时旋转气缸带动块状加工件旋转

°

翻面,然后控制器再控制第二伺服电缸伸长,直至打磨盘接触到块状加工件的表面,电机带动打磨盘转动,从而对块状加工件进行表面打磨作业,此时红外测距仪所反馈回来的数值为,如此反复四次后,块状加工件的四面均被打磨完成,控制器控制第二伺服电缸上移,从而使得打磨盘远离块状加工件,控制器再控制第一伺服电缸收缩,从而使得块状加工件与固定装置一起被带出打磨箱,打磨所产生的飞屑会落入到集尘盒中,使用者只需定期将所述集尘盒取下进行清理即可。控制器可控制打磨盘到块状加工件的距离,避免打磨不到或者打磨过头的情况,提高打磨成品率。集尘盒与打磨箱的底端进行卡块连接,方便拆卸与安装,便于装置的清理与维护。

附图说明

17.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

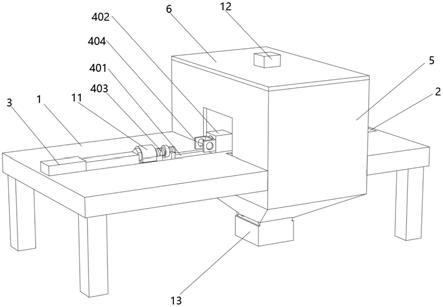

18.图1是根据本实用新型实施例的立体结构示意图;

19.图2是根据本实用新型实施例的剖视图;

20.图3是根据本实用新型实施例的整体爆炸示意图之一;

21.图4是根据本实用新型实施例的整体爆炸示意图之二。

22.图中:

23.1、加工台;2、滑槽;3、第一伺服电缸;4、固定装置;401、固定板;402、旋转气缸;403、固定螺丝;404、夹持框;5、打磨箱;6、密封盖;7、第二伺服电缸;8、电机;9、打磨盘;10、红外测距仪;11、固定卡块;12、控制器;13、集尘盒。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员所获得的所有其他实施例,都属

于本实用新型保护的范围。

25.根据本实用新型的实施例,提供了一种金属自动打磨装置。

26.如图1-4所示,根据本实用新型实施例的金属自动打磨装置,包括:加工台1,所述加工台1中间固定设置有滑槽2,所述滑槽2内的一端设置有第一伺服电缸3,所述第一伺服电缸3的一端活动设置有固定卡块11,所述第一伺服电缸3的一端设置有固定装置4,所述加工台1的一端固定设置有打磨箱5,所述打磨箱5的顶端固定设置有密封盖6,所述密封盖6的顶面中间固定设置有控制器12,所述密封盖6的底面中间设置有第二伺服电缸7,所述第二伺服电缸7的底端固定设置有电机8,所述电机8的输出杆外固定设置有打磨盘9,所述打磨盘9的中心设置有红外测距仪10,所述打磨箱5的底端设置有集尘盒13。

27.在一个实施例中,对于上述固定装置4来说,所述固定装置4包括固定板401,所述固定板401的一端贯穿设置有固定螺丝403,所述固定板401的另一端固定设置有旋转气缸402,所述旋转气缸402靠近所述固定螺丝403的一端固定设置有夹持框404。

28.在一个实施例中,对于上述第一伺服电缸3来说,所述第一伺服电缸3的一端与所述滑槽2的一端通过焊连接固定,所述固定卡块11与所述第一伺服电缸3的一端通过轴连接进行活动连接。

29.在一个实施例中,对于上述红外测距仪10来说,所述红外测距仪10、所述第一伺服电缸3,所述第二伺服电缸7、所述电机8与所述控制器12之间为信号连接。

30.在一个实施例中,对于上述打磨箱5来说,所述打磨箱5与所述加工台1之间通过焊连接固定,所述滑槽2位于所述打磨箱5内的两侧为镂空状态。

31.在一个实施例中,对于上述集尘盒13来说,所述集尘盒13与所述打磨箱5的底端通过卡块进行卡块连接。

32.综上所述,借助于本实用新型的上述技术方案,将待打磨的块状加工件放置到固定装置的固定板401上,通过固定螺丝403将块状加工件固定到所述固定螺丝403与所述夹持框404之间,第一伺服电缸3将打磨间连同固定装置4一起推入到打磨箱5中,同时,控制器12控制第二伺服电缸7收缩到最短,然后当块状加工件被推入到所述打磨盘9的下方时,第一伺服电缸3停止伸长,控制器12根据所述红外测距仪10所测得的数据,控制第二伺服电缸7伸长,直至打磨盘9接触到块状加工件的表面,电机8带动打磨盘9转动,从而对块状加工件进行表面打磨作业,此时红外测距仪10所反馈回来的数值为0,打磨一端时间后,控制器12控制第二伺服电缸7收缩,带动所述打磨盘9上移,从而使所述打磨盘9离开块状加工件的表面,此时旋转气缸402带动块状加工件旋转90

°

翻面,然后控制器12再控制第二伺服电缸7伸长,直至打磨盘9接触到块状加工件的表面,电机8带动打磨盘9转动,从而对块状加工件进行表面打磨作业,此时红外测距仪10所反馈回来的数值为0,如此反复四次后,块状加工件的四面均被打磨完成,控制器控制第二伺服电缸7上移,从而使得打磨盘9远离块状加工件,控制器12再控制第一伺服电缸3收缩,从而使得块状加工件与固定装置4一起被带出打磨箱5,打磨所产生的飞屑会落入到集尘盒13中,使用者只需定期将所述集尘盒13取下进行清理即可。

33.有益效果:1、控制器可控制打磨盘到块状加工件的距离,避免打磨不到或者打磨过头的情况,提高打磨成品率。

34.2、集尘盒与打磨箱的底端进行卡块连接,方便拆卸与安装,便于装置的清理与维

护。

35.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。