1.本实用新型涉及压铸模具,具体公开了一种无痕成型的压铸模具。

背景技术:

2.压铸模具通常是由高强度的合金加工而成,压铸过程是,先将金属液浇铸到型腔中,再利用模具内腔对金属液施加高压,加工获得与压铸型腔匹配的金属件,压铸是一种常见的金属件制作工具。

3.压铸时,压铸模具进行合模后,通过对应的浇铸流道对型腔注入熔融的金属液,冷却成型后获得金属件结构,成型过程中,残留在浇铸流道中的金属液会与型腔中的金属液形成有一定的接触,成型后获得金属件表面会连接有多余的水口件,需要进行裁切步骤才能够清除水口件,且裁切后还会残留切口痕迹在金属件表面。

技术实现要素:

4.基于此,有必要针对现有技术问题,提供一种无痕成型的压铸模具,能够压铸制得表面光滑无痕的金属件,加工动作稳定可靠,无需进行额外的水口裁切加工。

5.为解决现有技术问题,本实用新型公开一种无痕成型的压铸模具,包括从上至下依次设置的上垫板、上模板、下模板、下模座和下垫板,上垫板与上模板之间通过第一弹簧连接;

6.上垫板中设有纵流道,纵流道的底端连接有进料管,上垫板的底部固定有凸模块和楔形推杆,上模板中设有下料通道孔、让位孔和推杆活动孔,进料管滑动连接于下料通道孔中,凸模块滑动连接于让位孔中,楔形推杆滑动连接于推杆活动孔中;

7.下模板上设有位于凸模块正下方的凹模腔,凹模腔一侧连接有位于纵流道下方的平流道,平流道的底部连接有活动槽,平流道内滑动连接有可被楔形推杆推动平移的楔形滑块,楔形滑块的底部固定有滑动连接于活动槽内的限位滑块,限位滑块与活动槽的端壁之间连接有第二弹簧。

8.进一步的,上垫板的底部固定有导柱,下模板上设有供导柱滑动接插的导孔。

9.进一步的,第一弹簧设有四根,四根第一弹簧分布于上模板的四个角落。

10.进一步的,限位滑块为燕尾状滑块,活动槽为燕尾状凹槽。

11.进一步的,下模座中设有升降腔,升降腔中滑动连接有升降板,升降板与下模板之间连接有第三弹簧,升降板上固定有顶杆,下模板中设有两端分别连接凹模腔和升降腔的脱料孔,顶杆滑动连接于脱料孔中。

12.本实用新型的有益效果为:本实用新型公开一种无痕成型的压铸模具,设置有特殊的流道清理结构,在注入熔融的金属液后,凸模块进一步下降实现压铸时,楔形推杆能够驱动楔形滑块平移清除平流道内的残留金属液,可以有效确保所有金属液都会在凹模腔内实现冷却成型,不仅能够压铸制得表面光滑无痕的金属件,加工动作稳定可靠,无需进行额外的水口裁切加工,而且能够有效避免材料浪费。

附图说明

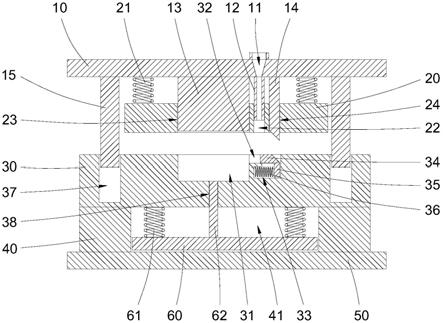

13.图1为本实用新型开模时的结构示意图。

14.图2为本实用新型合模压铸时的结构示意图。

15.附图标记为:上垫板10、纵流道11、进料管12、凸模块13、楔形推杆14、导柱15、上模板20、第一弹簧21、下料通道孔22、让位孔23、推杆活动孔24、下模板30、凹模腔31、平流道32、活动槽33、楔形滑块34、限位滑块35、第二弹簧36、导孔37、脱料孔38、下模座40、升降腔41、下垫板50、升降板60、第三弹簧61、顶杆62。

具体实施方式

16.为能进一步了解本实用新型的特征、技术手段以及所达到的具体目的、功能,下面结合附图与具体实施方式对本实用新型作进一步详细描述。

17.参考图1、图2。

18.本实用新型实施例公开一种无痕成型的压铸模具,包括从上至下依次设置的上垫板10、上模板20、下模板30、下模座40和下垫板50,上垫板10与上模板20之间通过第一弹簧21连接,开模时结构如图1所示;

19.上垫板10中设有纵流道11,纵流道11的底端连接有进料管12,上垫板10的底部固定有凸模块13和楔形推杆14,上模板20中设有下料通道孔22、让位孔23和推杆活动孔24,进料管12滑动连接于下料通道孔22中,凸模块13滑动连接于让位孔23中,楔形推杆14滑动连接于推杆活动孔24中;

20.下模板30上设有位于凸模块13正下方的凹模腔31,凹模腔31一侧连接有位于纵流道11下方的平流道32,平流道32的底部连接有活动槽33,平流道32内滑动连接有可被楔形推杆14推动平移的楔形滑块34,楔形滑块34的底部固定有滑动连接于活动槽33内的限位滑块35,限位滑块35与活动槽33的端壁之间连接有用于驱动限位滑块35复位的第二弹簧36。

21.本实用新型工作时,先合模,上模板20紧贴于下模板30上,熔融金属液从纵通道11流经平流道32进入到凹模腔31中;完成注液后,如图2所示,上垫板10进一步的下降,第一弹簧21被压缩且上模板20的位置不变,凸模块13和楔形推杆14同步下降,楔形推杆14下降推动楔形滑块34靠近凹模腔31平移,将其平流道32内部残留的金属液全部推入凹模腔31中,避免材料形成水口而导致成型后需要进行额外的裁切加工,可有效避免最终所获金属件表面形成有凹痕等缺陷,凸模块13压入凹模腔31中并对其内部的金属液进行压铸整形,冷却后获得表面无痕的金属件。

22.在本实施例中,上垫板10的底部固定有导柱15,下模板30上设有供导柱15滑动接插的导孔37,能提高压铸模具开合模动作的稳定性。

23.在本实施例中,第一弹簧21设有四根,四根第一弹簧21分布于上模板20的四个角落,能够有效提高上模板20与上垫板10之间相对运动动作的可靠性。

24.在本实施例中,限位滑块35为燕尾状滑块,活动槽33为燕尾状凹槽,通过燕尾状的结构能够有效提高限位滑块35与活动槽33之间连接结构的稳定性,避免限位滑块35脱离活动槽33运动。

25.在本实施例中,下模座40中设有升降腔41,升降腔41中滑动连接有升降板60,升降板60与下模板30之间连接有第三弹簧61,升降板60上固定有顶杆62,下模板30中设有两端

分别连接凹模腔31和升降腔41的脱料孔38,顶杆62滑动连接于脱料孔38中,用于成型开模后对金属件实现顶出脱料,下垫板50中设有为外部顶出动力机构驱动升降板60上升实现让位的通孔结构。

26.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

技术特征:

1.一种无痕成型的压铸模具,其特征在于,包括从上至下依次设置的上垫板(10)、上模板(20)、下模板(30)、下模座(40)和下垫板(50),所述上垫板(10)与所述上模板(20)之间通过第一弹簧(21)连接;所述上垫板(10)中设有纵流道(11),所述纵流道(11)的底端连接有进料管(12),所述上垫板(10)的底部固定有凸模块(13)和楔形推杆(14),所述上模板(20)中设有下料通道孔(22)、让位孔(23)和推杆活动孔(24),所述进料管(12)滑动连接于所述下料通道孔(22)中,所述凸模块(13)滑动连接于所述让位孔(23)中,所述楔形推杆(14)滑动连接于所述推杆活动孔(24)中;所述下模板(30)上设有位于所述凸模块(13)正下方的凹模腔(31),所述凹模腔(31)一侧连接有位于所述纵流道(11)下方的平流道(32),所述平流道(32)的底部连接有活动槽(33),所述平流道(32)内滑动连接有可被所述楔形推杆(14)推动平移的楔形滑块(34),所述楔形滑块(34)的底部固定有滑动连接于所述活动槽(33)内的限位滑块(35),所述限位滑块(35)与所述活动槽(33)的端壁之间连接有第二弹簧(36)。2.根据权利要求1所述的一种无痕成型的压铸模具,其特征在于,所述上垫板(10)的底部固定有导柱(15),所述下模板(30)上设有供所述导柱(15)滑动接插的导孔(37)。3.根据权利要求1所述的一种无痕成型的压铸模具,其特征在于,所述第一弹簧(21)设有四根,四根所述第一弹簧(21)分布于所述上模板(20)的四个角落。4.根据权利要求1所述的一种无痕成型的压铸模具,其特征在于,所述限位滑块(35)为燕尾状滑块,所述活动槽(33)为燕尾状凹槽。5.根据权利要求1所述的一种无痕成型的压铸模具,其特征在于,所述下模座(40)中设有升降腔(41),所述升降腔(41)中滑动连接有升降板(60),所述升降板(60)与所述下模板(30)之间连接有第三弹簧(61),所述升降板(60)上固定有顶杆(62),所述下模板(30)中设有两端分别连接所述凹模腔(31)和所述升降腔(41)的脱料孔(38),所述顶杆(62)滑动连接于所述脱料孔(38)中。

技术总结

本实用新型系提供一种无痕成型的压铸模具,上垫板与上模板之间通过第一弹簧连接;上垫板中设有纵流道,纵流道的底端连接有进料管,上垫板的底部固定有凸模块和楔形推杆,上模板中设有下料通道孔、让位孔和推杆活动孔,进料管滑动连接于下料通道孔中,凸模块滑动连接于让位孔中,楔形推杆滑动连接于推杆活动孔中;下模板上设有凹模腔,凹模腔一侧连接有平流道,平流道的底部连接有活动槽,平流道内滑动连接有楔形滑块,楔形滑块的底部固定有滑动连接于活动槽内的限位滑块,限位滑块与活动槽的端壁之间连接有第二弹簧。本实用新型压铸能够驱动楔形滑块清除平流道内的残留金属液,能够压铸制得光滑无痕的金属件,动作稳定可靠。动作稳定可靠。动作稳定可靠。

技术研发人员:张作坚

受保护的技术使用者:东莞市鸿威精密五金制品有限公司

技术研发日:2021.08.30

技术公布日:2022/2/11