1.本实用新型涉及带钢表面清洗技术领域,尤其涉及一种用备用泵增产的酸洗机构。

背景技术:

2.带钢酸洗前,启动循环泵,通过管线向酸洗槽注入酸液,同时通过回酸管线向循环罐返回酸液,返回流速小于注入流速。酸洗槽注满后,带钢运行,在酸液中完成酸洗。溢流的酸液由溢流槽返回循环罐。停机超过10分钟,循环泵停止,酸洗槽内酸液通过管线排空,防止带钢过酸洗。但由于酸液的回流,延长了机组启动前向酸洗槽注满酸液的时间。

技术实现要素:

3.根据上述提出的技术问题,而提供一种用备用泵增产的酸洗机构。本实用新型主要利用在管线一~管线五这5条管线上分别串接控制阀,并增加z线,z线上串接单向阀和控制阀,z线分出两线接管线一和管线二回酸口,作为机组启动时增加的酸液注管线和入口,在机组启动酸槽注满之前,投入循环泵三,提高注入速度,从而缩短酸洗槽注满的时间,提高生产效率。本实用新型采用的技术手段如下:

4.一种用备用泵增产的酸洗机构,包括:酸洗槽、酸液循环罐和设置在酸洗槽两侧的溢流槽,酸洗槽与酸液循环罐循环连接,酸洗槽通过5个回酸口与5条回酸管线的一端相连,5条回酸管线的另一端汇集与酸液循环罐入口相连,酸液循环罐出口通过循环管线和注酸口将酸液输送至酸洗槽中,对带钢进行酸洗;酸洗槽底部设有四个托石;循环管线并联设有三条,分别为管线六、管线七和管线八,管线六上设有单向阀一、循环泵一和加热器一,管线七上设有单向阀二、循环泵二和加热器二,管线八上设有单向阀三、循环泵三和加热器三,管线六和管线七在靠近注酸口且远离控制阀的一侧之间连通有控制阀九,管线八汇集在管线七上,在靠近汇集点且远离控制阀的一侧设有控制阀十;酸洗槽两侧设有围挡石,酸洗槽出口的溢流漫过围挡石,分别流入两侧的溢流槽中,两侧溢流槽分别通过管线与酸液循环罐相连;

5.5条回酸管线分别为管线一、管线二、管线三、管线四和管线五,对应的5个回酸口分别为回酸口一、回酸口二、回酸口三、回酸口四和回酸口五,管线一、管线二、管线三、管线四和管线五上分别设有控制阀一、控制阀二、控制阀三、控制阀四和控制阀五,5个控制阀的开闭状态均由液位检测控制器lic控制,酸洗槽注满后打开;酸洗槽排空后关闭,在机组启动酸洗槽注满之前停止回流。

6.进一步地,还包括z线,z线的一端接入管线八,连接在加热器三和控制阀十之间,z线的主线上串接有单向阀和控制阀十四,z线的另一端设有两条分支管线,两条分支管线分别与管线一、管线二、管线三、管线四和管线五中任意两条管线的回酸口相连,作为机组启动时增加的酸液注管线和入口,在机组启动、酸洗槽注满之前,投入作为备用泵的循环泵三,同时通过循环泵一、循环泵二和循环泵三向酸洗槽注入酸液,提高注入速度。

7.进一步地,所述单向阀一、单向阀二和单向阀三打开,控制阀十一~控制阀十四打开,控制阀一~控制阀五关闭,控制阀九和控制阀十关闭,通过所述循环泵一、循环泵二和循环泵三向所述酸洗槽中注入酸液的注入流速为:567m3/h,酸液返回流速为:0m3/h;注满用时为1.67分钟。

8.进一步地,所述酸洗槽中酸液注满后,溢出酸液经溢流槽返回酸液循环罐,控制阀十三~控制阀十四关闭,循环泵三停止处于备用;循环泵一和循环泵二继续工作,向酸洗槽注入酸液,注入流速为:387m3/h;控制阀一~控制阀五打开,排放酸液,流速为189m3/h;机组停机时,循环泵一和循环泵二停止,停机后酸洗槽排空时间为:5分钟。

9.较现有技术相比,本实用新型具有以下优点:

10.1、本实用新型提供的用备用泵增产的酸洗机构,以积小成大的策略,为大型带钢酸洗机组每年赢得100小时以上的生产时间。

11.2、本实用新型提供的用备用泵增产的酸洗机构,对酸洗循环泵备用泵的利用,不仅提高了生产效率,从工作制度上更能及早发现备用泵的工作状态是否完好,是否能够及时投入工作,而不必用单独的停机时间检验备用泵的好坏。

12.3、本实用新型提供的用备用泵增产的酸洗机构,简单易行,对酸液回酸口的利用,避免了在酸洗槽上增加额外的注入口。

13.4、本实用新型提供的用备用泵增产的酸洗机构,效益显著,如果实施预计每年多生产4万吨以上。

14.基于上述理由本实用新型可在缩短酸洗槽注满的时间等领域广泛推广。

附图说明

15.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

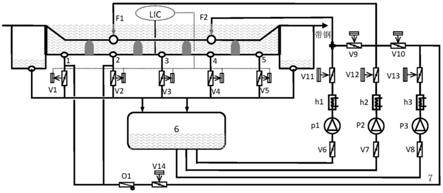

16.图1为本实用新型的结构示意图。

17.图中:1、管线一;2、管线二;3、管线三;4、管线四;5、管线五;6、酸液循环罐;7、z线;f1、管线六;f2、管线七;v1、控制阀一;v2、控制阀二;v3、控制阀三;v4、控制阀四;v5、控制阀五;v6、单向阀一;v7、单向阀二;v8、单向阀三;v9、控制阀九;v10、控制阀十;v11、控制阀十一;v12、控制阀十二;v13、控制阀十三;v14、控制阀十四;o1、单向阀;h1、加热器一;h2、加热器二;h3、加热器三;p1、循环泵一;p2、循环泵二;p3、循环泵三。

具体实施方式

18.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.如图1所示,本实用新型提供了一种用备用泵增产的酸洗机构,包括:酸洗槽、酸液

循环罐6和设置在酸洗槽两侧的溢流槽,酸洗槽与酸液循环罐6循环连接,酸洗槽通过5个回酸口与5条回酸管线的一端相连,5条回酸管线的另一端汇集与酸液循环罐6入口相连,酸液循环罐6出口通过循环管线和注酸口将酸液输送至酸洗槽中,对带钢进行酸洗;酸洗槽底部设有四个托石;循环管线并联设有三条,分别为管线六f1、管线七f2和管线八,管线六f1上设有单向阀一v6、循环泵一p1、加热器一h1和控制阀十一v11,管线七f2上设有单向阀二v7、循环泵二p2、加热器二h2和控制阀十二v12,管线八上设有单向阀三v8、循环泵三p3、加热器三h3和控制阀十三v13,管线六f1和管线七f2在靠近注酸口且远离控制阀的一侧之间连通有控制阀九v9,管线八汇集在管线七f2上,在靠近汇集点且远离控制阀的一侧设有控制阀十v10;酸洗槽两侧设有围挡石,酸洗槽出口的溢流漫过围挡石,分别流入两侧的溢流槽中,两侧溢流槽分别通过管线与酸液循环罐6相连;

20.5条回酸管线分别为管线一1、管线二2、管线三3、管线四4和管线五5,对应的5个回酸口分别为回酸口一、回酸口二、回酸口三、回酸口四和回酸口五,管线一1、管线二2、管线三3、管线四4和管线五5上分别设有控制阀一v1、控制阀二v2、控制阀三v3、控制阀四v4和控制阀五v5,5个控制阀的开闭状态均由液位检测控制器lic控制,酸洗槽注满后打开,酸洗槽排空后关闭,在机组启动酸洗槽注满之前停止回流。

21.本实施方式中,还包括z线7,z线7的一端接入管线八,连接在加热器三h3和控制阀十v10之间,z线7的主线上串接有单向阀o1和控制阀十四v14,z线7的另一端设有两条分支管线,两条分支管线分别与管线一1、管线二2、管线三3、管线四4和管线五5中任意两条管线的回酸口相连,本实施例中,z线7分出两线接管线一1和管线二2的回酸口,作为机组启动时增加的酸液注管线和入口,在机组启动酸洗槽注满之前,投入作为备用泵的循环泵三p3,同时通过循环泵一p1、循环泵二p2和循环泵三p3向酸洗槽注入酸液,提高注入速度。

22.本实施方式中,所述单向阀一v6、单向阀二v7和单向阀三v8打开,控制阀十一v11~控制阀十四v14打开,控制阀一v1~控制阀五v5关闭,控制阀九v9和控制阀十v10关闭,通过所述循环泵一p1、循环泵二p2和循环泵三p3向所述酸洗槽中注入酸液的注入流速为:567m3/h,酸液返回流速为:0m3/h;注满用时为1.67分钟。

23.本实施方式中,所述酸洗槽中酸液注满后,溢出酸液经溢流槽返回酸液循环罐6,控制阀十三v13~控制阀十四v14关闭,循环泵三p3停止处于备用;循环泵一p1和循环泵二p2继续工作,向酸洗槽注入酸液,注入流速为:387m3/h;控制阀一v1~控制阀五v5打开,排放酸液,排放流速为189m3/h;机组停机时,循环泵一p1和循环泵二p2停止,停机后酸洗槽排空时间为:5分钟。

24.本实用新型为了缩短酸洗槽注满的时间,提高生产效率:

25.(1)控制回流

26.在管线一~管线五上分别串接控制阀v1-v5,开闭状态由酸洗槽液位检测控制器lic控制,酸洗槽注满后打开;酸洗槽排空后关闭。在机组启动、酸槽注满之前停止回流。

27.(2)增量注入

28.增加z线,其上串接单向阀o1和控制阀十四v14,分出两线接管线一1和管线二2回酸口,作为机组启动时增加的酸液注管线和入口。在机组启动、酸槽注满之前,投入作为备用泵的循环泵p3,提高注入速度。

29.(3)方案小结

30.为缩短机组起动时注满酸洗槽的时间采取以下措施:堵住回流,只进不出;备用泵投入,增大注入量;选取2个回酸口,作为增加注入量的入口。

31.1.本实用新型以积小成大的策略,为大型带钢酸洗机组每年赢得100小时以上的生产时间。

32.2.本实用新型对酸洗循环泵备用泵的利用,不仅提高了生产效率,从工作制度上更能及早发现备用泵的工作状态是否完好,是否能够及时投入工作,而不必用单独的停机时间检验备用泵的好坏。

33.3.本实用新型简单易行。对酸液回流口的利用,避免了在酸洗槽上增加额外的注入口。

34.4.本实用新型效益显著,如果实施预计每年多生产4万吨以上。

35.实施例1

36.一、机组基本参数举例推测

37.1.机组处理热轧板能力:238吨/年。酸槽容积:15.75m3。

38.2.年生产时间:7800小时。年修360小时;定修时间600小时。

39.3.有效作业率:0.8。除年修、定修外,其它原因停机时间1560小时。

40.4.净生产时间:7800小时

×

0.8=6240小时。

41.5.小时产量:2380000吨

÷

6240小时=381吨。

42.二、现有技术注入酸液流程

43.1.单向阀一v6~单向阀三v8打开;控制阀九v9~控制阀十v10关闭。

44.2.循环泵一p1和循环泵二p2向酸洗槽注入酸液(循环泵三p3备用),流速:378m3/h。

45.2.管线一1~管线五5的回酸口向酸液循环罐返回酸液,酸液返回流速:189m3/h。

46.3.酸洗槽注满时间:5分钟。

47.4.酸槽注满后,溢出的酸液返回酸液循环罐。循环泵一p1和循环泵二p2继续工作,向酸洗槽注入酸液。

48.5.机组停机时,循环泵一p1和循环泵二p2停止。停机后酸洗槽排空时间:5分钟。

49.三、本实用新型实施例1注入酸液流程(图1)

50.1.单向阀一v6~单向阀三v8打开;控制阀十一v11~控制阀十四v14打开;控制阀一v1~控制阀五v5关闭;控制阀九v9~控制阀十v10关闭。

51.2.循环泵一p1+循环泵二p2+循环泵三p3向酸洗槽注入酸液。注入流速:567m3/h。酸液返回流速:0m3/h。

52.3.注满用时1.67分钟。注满后,溢出酸液返回循环罐。控制阀十三v13~控制阀十四v14关闭,循环泵三p3停止处于备用。

53.5.循环泵一p1和循环泵二p2继续工作,向酸洗槽注入酸液,注入流速:387m3/h。

54.6.控制阀一v1~控制阀五v5打开,排放酸液,流速189m3/h。

55.7.机组停机时,循环泵一p1和循环泵二p2停止。

56.8.停机后酸洗槽排空时间预计为:5分钟。

57.四、年均超过10分钟的停机次数。

58.年停机次数就是机组生产起动向酸洗槽注满酸液的次数。除定修和年修外,1560

小时的停机时间中,如果平均每次停机1小时,是1560次;如果平均每次停机半小时,是3120次。按每班停机2次考虑,年停机1950次。综合得出2210次,平均每次停机42.4分钟,平均每日停机6.8次,接近于实际。因此,2210次作为每年的机组起动时,向酸洗槽注满酸液的次数,这是计算机组效益的依据。

59.比较例

60.一、现有技术注满酸液时间:5分钟

61.二、本实用新型如果实施注满酸液时间预计:1.67分钟

62.三、本实用新型如果实施每年节省的时间:(5-1.67)

×

2210次

÷

60分钟=122.6小时。

63.四、本实用新型如果实施每年的增产数量:122.6小时

×

381.82吨/小时=46832吨。

64.五、本实用新型(预测数据)与现有技术比较表:

[0065][0066][0067]

最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。