1.本实用新型涉及一种模架,特别涉及一种汽车专用金属精铸模架。

背景技术:

2.模具的应用涉及很多产品,如汽车、航天、日用品、电器通讯、医疗产品设备等。只要是数量多的产品都会应用模具生产,而模架是模具不可分割的部分。

3.由于汽车配件的体积较大、重量较重,相对应的运用于汽车领域的模架体积也较大、重量也重。现有的汽车配件在模架内铸造成型后,往往都是通过人工操纵工具的方式将配件从模腔内取出,实现脱模。但该种操作方式工作量较大且人工在操作的过程中要是不小心与高温的汽车配件发生接触,极易造成烫伤,从而存在极大的安全隐患。

技术实现要素:

4.本实用新型的目的是提供一种汽车专用金属精铸模架,该汽车专用金属精铸模架能实现机械脱模,从而降低人工工作量、避免安全隐患的存在。

5.本实用新型的上述技术目的是通过以下技术方案得以实现的:一种汽车专用金属精铸模架,包括上固定板以及下固定板,所述下固定板上放置有下模板、上固定板上设有上模板,所述上模板与下模板之间形成一模腔,所述下模板的一侧通过连接轴与下固定板铰接,所述下固定板上设有与连接轴连接用于驱动下模板转动的驱动件。

6.通过采用上述技术方案,完成铸造后将上模板打开,驱动件通过连接轴驱动下模板围绕于连接轴转动,当下模板转动至接近竖直状态时,位于下模板上的配件在重力的作用下就能与下模板实现自动分离脱模,该过程无需人工参与,从而大大降低了人工工作量,避免安全隐患的存在。

7.进一步设置为:所述下固定板上形成有带有冷却腔的安装座,所述冷却腔内设有冷却液,所述连接轴密封转动设置于冷却腔,所述连接轴与下模板之间通过连臂固定连接,所述驱动件安装于下固定板外侧,所述驱动件包括减速电机。

8.通过采用上述技术方案,冷却腔配合冷却液对连接轴进行冷却,防止下模板上的高温通过连接轴传递减速电机,避免减速电机因高温而出现故障,从而来保证减速电机的使用寿命。

9.进一步设置为:所述安装座上形成有连通外界与冷却腔且供连臂转动的转孔,所述连臂上设有位于转孔上方且覆盖转孔的挡板。

10.通过采用上述技术方案,转孔的设置为连臂的转动提供空间,通过挡板的设置对转孔与外界起到阻隔作用,降低外界的颗粒杂质进入到冷却腔内的机率,为连接轴的转动提供更好的工作环境,降低冷却腔因颗粒杂质而发生泄漏或堵塞的机率,从而延长其使用寿命。

11.进一步设置为:所述驱动件通过连接座安装于下固定板,所述连接座上分布设置有若干散热孔。

12.通过采用上述技术方案,散热孔的设置增加连接座的散热性,防止下模板上的高温通过下固定板、连接座传递至减速电机,避免减速电机因高温而出现故障,从而来保证减速电机的使用寿命。

13.进一步设置为:所述连接座内位于散热孔与下固定板之间的位置形成一冷却通道,所述冷却通道与冷却腔相通。

14.通过采用上述技术方案,冷却通道的设置进一步增加连接座的散热性,减少高温传递至减速电机,来确保减速电机的工作环境。

15.进一步设置为:所述下固定板朝向下模板的一面设有安装槽,所述安装槽内活动设置有减振块,所述安装槽内位于减振块的下方设有减振弹簧,当所述减振弹簧不受下模板作用力时,所述减振块凸出于安装槽槽口。

16.通过采用上述技术方案,下模板朝向下固定板上方一侧转动时,下模板先与减振块接触,通过减振块配合减振弹簧对下模板起到缓冲作用,使下模板与下固定板平稳接触,以此来保证部件之间的装配精度,延长模架的使用寿命。

17.进一步设置为:所述安装座上设有连通冷却腔的进流管与出流管。

18.通过采用上述技术方案,进流管与出流管的设置来确保冷却液循环流动的进行冷却,从而达到更好的冷却效果。

19.综上所述,本实用新型具有以下有益效果:本实用新型能实现机械脱模,从而降低人工工作量、避免安全隐患的存在并延长其使用寿命。

附图说明

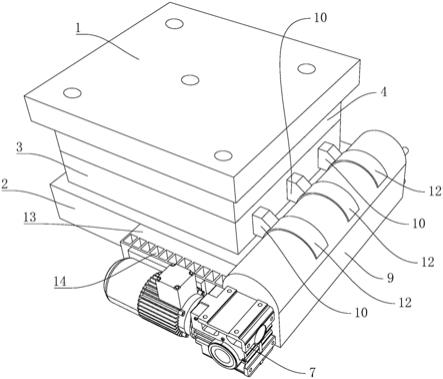

20.图1为实施例的立体图;

21.图2为实施例的结构示意图;

22.图3为实施例的剖视图;

23.图4为实施例另一视角的局部剖视图。

24.图中:1、上固定板;2、下固定板;3、下模板;4、上模板;5、模腔;6、连接轴;7、驱动件;8、冷却腔;9、安装座;10、连臂;11、转孔;12、挡板;13、连接座;14、散热孔;15、冷却通道;16、安装槽;17、减振块;18、减振弹簧;19、进流管;20、出流管。

具体实施方式

25.以下结合附图对本实用新型作进一步详细说明。

26.参考图1至图4,一种汽车专用金属精铸模架,包括上固定板1以及下固定板2,下固定板2上方放置有下模板3、上固定板1下方固定设置有上模板4,上模板4与下模板3之间形成一模腔5,上固定板1上开设有连通模腔5的浇注口。下固定板2的一侧形成一有带有冷却腔8的安装座9,冷却腔8内密封转动设置有连接轴6,连接轴6的一端延伸出安装座9,连接轴6与下模板3之间通过连臂10固定连接,且连臂10设置有多个。下固定板2的一侧固定安装有连接座13,连接座13上固定设置有用于驱动下模板3转动的驱动件7,驱动件7为减速电机,减速电机的输出轴与连接轴6固定连接。

27.冷却腔8内设有冷却液,安装座9上形成有连通外界与冷却腔8且供连臂10转动的转孔11,每个连臂10上均固定设置有位于转孔11上方且覆盖转孔11的挡板12,挡板12的材

料为弹性材料具体可为金属片或耐高温橡胶片。连接座13上开设分布有若干散热孔14。连接座13内位于散热孔14与下固定板2之间的位置形成一冷却通道15,冷却通道15与冷却腔8相通。安装座9上固定设置有连通冷却腔8的进流管19与出流管20。

28.下固定板2朝向下模板3的一面开设有安装槽16,安装槽16内活动设置有减振块17,减振块17为橡胶;安装槽16内位于减振块17的下方设有减振弹簧18,减振弹簧18的一端与安装槽16底部固定连接、另一端与减振块17固定连接。当减振弹簧18不受下模板3压力时,减振块17凸出于安装槽16槽口。

29.本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

技术特征:

1.一种汽车专用金属精铸模架,包括上固定板(1)以及下固定板(2),所述下固定板(2)上放置有下模板(3)、上固定板(1)上设有上模板(4),所述上模板(4)与下模板(3)之间形成一模腔(5),其特征在于:所述下模板(3)的一侧通过连接轴(6)与下固定板(2)铰接,所述下固定板(2)上设有与连接轴(6)连接用于驱动下模板(3)转动的驱动件(7)。2.根据权利要求1所述的一种汽车专用金属精铸模架,其特征在于:所述下固定板(2)上形成有带有冷却腔(8)的安装座(9),所述冷却腔(8)内设有冷却液,所述连接轴(6)密封转动设置于冷却腔(8),所述连接轴(6)与下模板(3)之间通过连臂(10)固定连接,所述驱动件(7)安装于下固定板(2)外侧,所述驱动件(7)包括减速电机。3.根据权利要求2所述的一种汽车专用金属精铸模架,其特征在于:所述安装座(9)上形成有连通外界与冷却腔(8)且供连臂(10)转动的转孔(11),所述连臂(10)上设有位于转孔(11)上方且覆盖转孔(11)的挡板(12)。4.根据权利要求2所述的一种汽车专用金属精铸模架,其特征在于:所述驱动件(7)通过连接座(13)安装于下固定板(2),所述连接座(13)上分布设置有若干散热孔(14)。5.根据权利要求4所述的一种汽车专用金属精铸模架,其特征在于:所述连接座(13)内位于散热孔(14)与下固定板(2)之间的位置形成一冷却通道(15),所述冷却通道(15)与冷却腔(8)相通。6.根据权利要求1所述的一种汽车专用金属精铸模架,其特征在于:所述下固定板(2)朝向下模板(3)的一面设有安装槽(16),所述安装槽(16)内活动设置有减振块(17),所述安装槽(16)内位于减振块(17)的下方设有减振弹簧(18),当所述减振弹簧(18)不受下模板(3)作用力时,所述减振块(17)凸出于安装槽(16)槽口。7.根据权利要求2所述的一种汽车专用金属精铸模架,其特征在于:所述安装座(9)上设有连通冷却腔(8)的进流管(19)与出流管(20)。

技术总结

本实用新型公开了一种汽车专用金属精铸模架,包括上固定板以及下固定板,所述下固定板上放置有下模板、上固定板上设有上模板,所述上模板与下模板之间形成一模腔,所述下模板的一侧通过连接轴与下固定板铰接,所述下固定板上设有与连接轴连接用于驱动下模板转动的驱动件。本实用新型具有以下优点和效果:本实用新型能实现机械脱模,从而降低人工工作量、避免安全隐患的存在并延长其使用寿命。避免安全隐患的存在并延长其使用寿命。避免安全隐患的存在并延长其使用寿命。

技术研发人员:尹银辉 尹金辉 陈德波

受保护的技术使用者:浙江巨丰模架有限公司

技术研发日:2021.08.27

技术公布日:2022/2/11