1.本发明涉及铜基触头材料,特别涉及一种铜元素改性碳纤维增强铜基触头材料及其制备方法。

背景技术:

2.触头材料作为开关系统中重要组成部分,其摩擦学性能的好坏直接关系到开关的使用性能,受到广大摩擦学学者的高度关注。铜基复合材料因其优异的导电、导热性,较好的耐磨、耐蚀性等特点,有望提高开关触头的服役可靠性和使用寿命。碳纤维因具有优异的力学和导电性能,同时它还是石墨的同素异构体,从而起到润滑作用,降低材料的摩擦因数。因此,碳纤维增强铜基复合材料有望作为理想的触头材料而引起广大科研工作者的极大兴趣。

3.cu原子的原子半径为c原子的原子半径为两者原子半径相差较大,因此c原子由石墨向基体中发生扩散时主要是以间隙扩散的方式进行。而进行间隙扩散时,c原子所需的扩散激活能较低,cu原子所需激活能较高。由于复合材料界面处的能量无法达到cu原子产生扩散的条件,从而在界面处存在大量的孔隙。因此,碳纤维与铜基体之间的界面结合为机械结合。这种结合状态较差使得材料性能显著降低,是复合材料中的界面结合状态最不希望出现的。

技术实现要素:

4.为了克服现有技术的上述缺点与不足,本发明的目的在于提供一种铜元素改性碳纤维增强铜基触头材料的制备方法,通过改善碳纤维与铜之间的界面结合,得到了性能优异的铜基触头材料。

5.本发明的另一目的在于提供一种铜元素改性碳纤维增强铜基触头材料。

6.本发明的目的通过以下技术方案实现:

7.一种铜元素改性碳纤维增强铜基触头材料的制备方法,包括以下步骤:

8.(1)对碳纤维进行预处理;

9.(2)将预处理后的碳纤维置于镀液中,在碳纤维表面化学镀覆铜金属层,镀铜完成后进行清洗、干燥,得到铜元素改性碳纤维;

10.所述镀液包含:10~20g/l的cuso4·

5h2o,15~40g/l的edta-2na,10~30ml/l的ch2o;

11.所述镀液的ph值为12~14;

12.所述镀液的温度为55~75℃;

13.(3)将质量比为2:(8~9)的铜元素改性碳纤维与电解铜粉在氩气气氛下进行混合,得到铜元素改性碳纤维-铜粉末;

14.(4)将混合好的铜元素改性碳纤维-铜粉末装入高强石墨模具中进行真空热压烧结,具体的工艺为:烧结温度为830~930℃,轴向压力为29~31mpa,升温速度100~150℃/

min;保温时间0.5~1.5h,随炉冷却,脱模后得到铜元素改性碳纤维增强铜基触头材料。

15.优选的,步骤(1)所述对碳纤维进行预处理,具体为:对碳纤维依次进行除胶、除油、粗化、敏化、活化以及还原预处理。

16.优选的,所述除胶,具体为:

17.碳纤维置于马弗炉中进行灼烧除胶,其中加热温度为400~600℃,加热时间为30~60min。

18.优选的,所述除油,具体为:

19.将除胶后的碳纤维置于浓度为20~40g/l的naoh和浓度为10~20g/l的na2co3碱性除油剂中,其中水浴温度为55~65℃,超声震荡30~40min,用蒸馏水洗至中性。

20.优选的,所述粗化,具体为:

21.将除油后的碳纤维置于体积比为(2~3):1浓硫酸和浓硝酸的混合液中超声震荡10~20min后,放入集热式恒温加热磁力搅拌器中处理50~60min,水浴温度为55~65℃,用蒸馏水洗至中性。

22.优选的,所述敏化,具体为:

23.将粗化后的碳纤维放置于45~55g/l的sncl2和85~100ml/l的hcl混合液中,采用磁力搅拌器处理10~20min进行敏化处理,处理完后用蒸馏水洗至中性。

24.优选的,所述活化,具体为:

25.将敏化后的碳纤维放置于5~10g/l的agno3溶液中进行活化处理,采用集热式恒温加热磁力搅拌器搅拌5~15min使石墨与溶液充分接触,最后用蒸馏水洗至中性。

26.优选的,所述还原,具体为:

27.将活化后的碳纤维置于30-60g/l的次磷酸钠溶液中搅拌20-30min,使碳纤维与溶液充分接触,从而彻底清除活化后残留在碳纤维表面的残余离子,最后用蒸馏水清洗。

28.优选的,步骤(3)所述进行混合,具体为:

29.置于行星球磨机内进行混合,球料比(4~6):1,磨球选用gcr15钢球,转速为200~250r/min,球磨时间10~12h。

30.所述的铜元素改性碳纤维增强铜基触头材料的制备方法制备得到的铜元素改性碳纤维增强铜基触头材料。

31.本发明通过在碳纤维表面镀覆铜元素,碳纤维-铜基体界面前沿弥散着大量的纳米颗粒,这些颗粒在界面前沿结晶生长,在碳纤维与铜基体之间起到“桥梁”的作用,从而有效填补碳纤维与铜基体之间的界面间隙,减少界面处微孔隙的数量,最终实现复合材料界面的强力结合,达到复合材料界面结构的改善,以及力学性能和摩擦学性能有效提升的目的。

32.与现有技术相比,本发明具有以下优点和有益效果:

33.(1)本发明的铜元素改性碳纤维增强铜基触头材料的制备方法,首先通过碳纤维表面铜元素镀覆,实现碳纤维-铜基体界面的良好结合,改善了碳纤维与铜之间的界面结合。

34.(2)本发明的铜元素改性碳纤维增强铜基触头材料的制备方法,采用甲醛(ch2o)作为化学镀液相比于其它镀液的获得的镀层更加均匀平整,价格更加便宜,镀覆所需时间更短。

35.(3)本发明的铜元素改性碳纤维增强铜基触头材料的制备方法,采用的空气搅拌法相比于传统的普通搅拌法,得到的镀层更均匀,镀层的结合效果更佳。

36.(4)本发明的铜元素改性碳纤维增强铜基触头材料的制备方法,工艺简单、易于操作、参数易于控制、生产周期短、能耗低。

37.(5)本发明的铜元素改性碳纤维增强铜基触头材料,导电率相比于未镀覆复合材料提高了约7%,硬度提高了约6%,平均摩擦因数降低了约9%,磨损率降低了约11%,有效提高了开关触头的服役可靠性和使用寿命。

附图说明

38.图1为本发明的实施例1制备得到的铜元素改性碳纤维增强铜基触头材料的扫描电子显微镜微观形貌。

39.图2为本发明的实施例1制备得到的铜元素改性碳纤维的微观组织形貌。

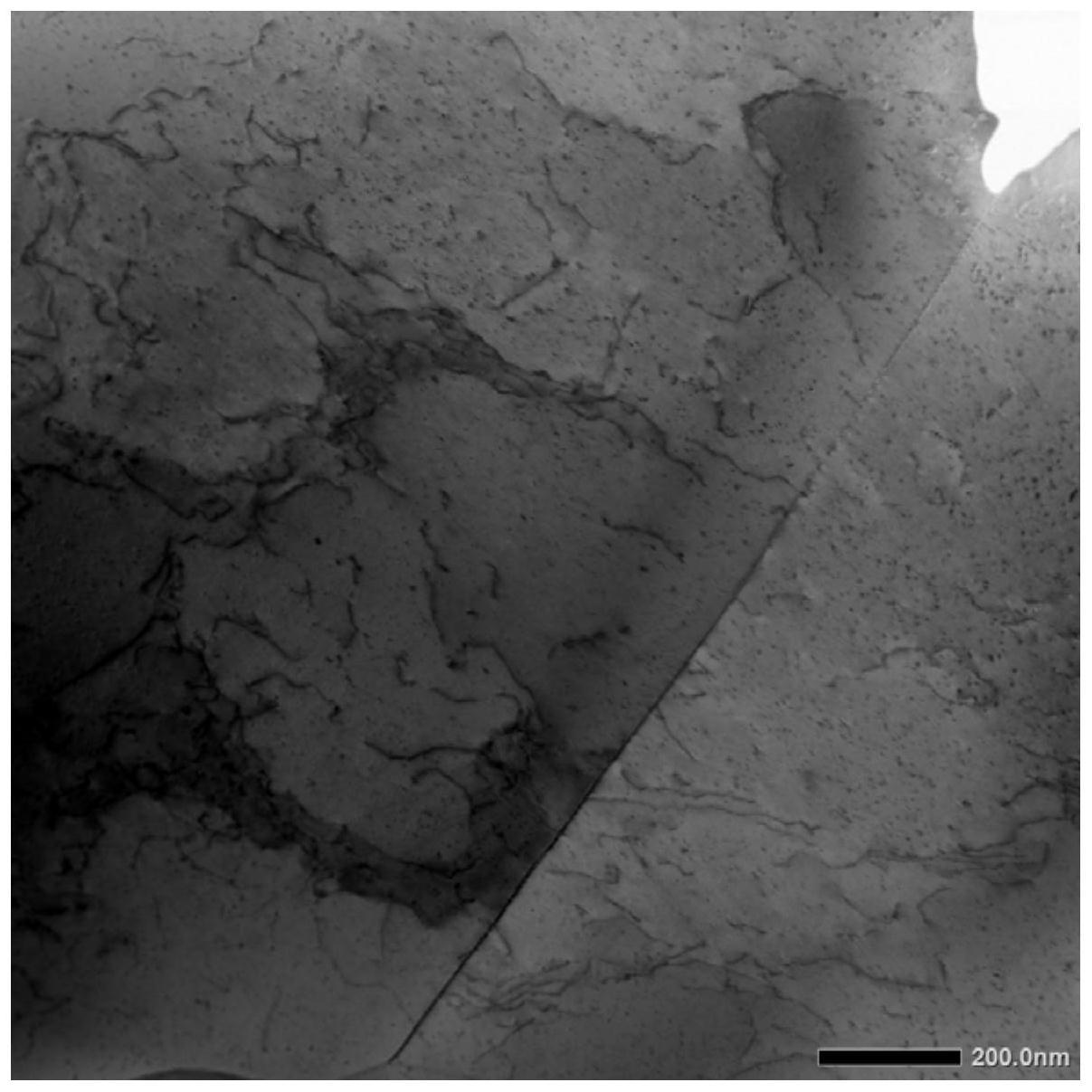

40.图3为本发明的实施例1制备得到的铜元素改性碳纤维增强铜基触头材料的碳纤维-铜界面透射电子显微镜微观组织形貌。

41.图4为本发明的实施例1制备得到的铜元素改性碳纤维增强铜基触头材料的导电率与硬度。

42.图5为本发明的实施例1制备得到的铜元素改性碳纤维增强铜基触头材料的摩擦因数与磨损率。

43.图6(a)为未镀铜的碳纤维增强铜基触头材料的摩擦表面扫描电子显微镜微观形貌图。

44.图6(b)为本发明的实施例1制备得到的铜元素改性碳纤维增强铜基触头材料的摩擦表面扫描电子显微镜微观形貌图。

具体实施方式

45.下面结合实施例,对本发明作进一步地详细说明,但本发明的实施方式不限于此。

46.实施例1

47.首先将碳纤维置于马弗炉中进行灼烧除胶,其中加热温度为400℃,加热时间为30min。

48.将除胶后的碳纤维置于浓度为20g/l的naoh和浓度为10g/l的na2co3碱性除油剂中,其中水浴温度为55℃,超声震荡30min,用蒸馏水洗至中性。

49.将除油后的碳纤维置于浓硫酸和浓硝酸的混合液(体积比为2.5:1)中超声震荡10min后,放入集热式恒温加热磁力搅拌器中处理50min,水浴温度为55℃,用蒸馏水洗至中性。

50.将粗化后的碳纤维放置于45g/l的sncl2和85ml/l的hcl混合液(体积比为1:1.2)中,采用集热式恒温加热磁力搅拌器处理10min进行敏化处理后用蒸馏水洗至中性,接着将碳纤维放置于5g/l的agno3溶液中进行活化处理,采用集热式恒温加热磁力搅拌器搅拌5min使石墨与溶液充分接触,最后用蒸馏水洗至中性。

51.将活化敏化后的碳纤维置于30g/l的次磷酸钠(nah2po4·

h2o)溶液中搅拌20min,使碳纤维与溶液充分接触,从而彻底清除活化后残留在碳纤维表面的残余离子,最后用蒸

馏水清洗。

52.将预处理后的碳纤维置于化学镀液中进行碳纤维表面化学镀覆铜金属层,其中化学镀液的成分为10g/l的cuso4·

5h2o,15g/l的edta-2na和10ml/l的ch2o的混合液(体积比为1:1.2:1.5),水浴箱的温度为55℃,镀液的ph值为12,电动搅拌的时间为55min(搅拌过程通入空气,避免cu

+

成为溶液自然分解的催化中心造成镀液的不稳定),用蒸馏水将镀铜碳纤维清洗至中性后,放入真空干燥箱中干燥10h,得到铜元素改性碳纤维。

53.将质量比为2:9的铜元素改性碳纤维与电解铜粉置于行星球磨机混合,球料比5:1,磨球选用gcr15钢球,转速为200r/min,球磨时间10h,球磨罐内充氩气进行保护。

54.将混合好的铜元素改性碳纤维-铜粉末装入高强石墨模具中进行快速真空热压烧结,具体的工艺为:烧结温度为830℃,轴向压力为30mpa,烧结速度100℃/min;保温时间0.5h,随炉冷却,铜元素改性碳纤维增强铜基触头材料。

55.图1为本实施例制备得到的铜元素改性碳纤维增强铜基触头材料的扫描电子显微镜微观形貌,由图可知,通过本实施例采取的镀液成分和浓度成功的在碳纤维表面镀覆了一层均匀的铜层。

56.图2为本实施例制备得到的铜元素改性碳纤维的微观组织形貌,由图可知,经铜层改性后的碳纤维在铜基体中分布均匀,没有出现明显的团聚现象。

57.图3为本实施例制备得到的铜元素改性碳纤维增强铜基触头材料的碳纤维-铜界面透射电子显微镜微观组织形貌,由图可知,改性后的碳纤维与铜基体界面结合良好,且界面前沿弥散着大量的纳米颗粒,有效填补了碳纤维与铜基体之间的界面间隙,减少了界面处微孔隙的数量。

58.图4为本实施例制备得到的铜元素改性碳纤维增强铜基触头材料的导电率与硬度。由图可知,改性后的复合材料导电率和硬度均明显高于未改性复合材料,说明界面的改善对复合材料的性能有显著提升。

59.图5为本实施例制备得到的铜元素改性碳纤维增强铜基触头材料的平均摩擦因数和磨损率。由图可知,改性后的复合材料摩擦因数和磨损率均明显低于未改性复合材料,说明改性处理能有效提高材料的摩擦学性能。

60.图6(a)为未镀铜的碳纤维增强铜基触头材料的摩擦表面扫描电子显微镜微观形貌图;图6(b)为本实施例制备得到的铜元素改性碳纤维增强铜基触头材料的摩擦表面扫描电子显微镜微观形貌图,由图可知,改性后的复合材料摩擦表面更为光滑,摩擦性能更为优越。

61.实施例2

62.将碳纤维置于马弗炉中进行灼烧除胶,其中加热温度为500℃,加热时间为45min。

63.将除胶后的碳纤维置于浓度为30g/l的naoh和浓度为15g/l的na2co3碱性除油剂中,其中水浴温度为60℃,超声震荡35min,用蒸馏水洗至中性。

64.将除油后的碳纤维置于浓硫酸和浓硝酸的混合液(体积比为2.5:1)中超声震荡15min后,放入集热式恒温加热磁力搅拌器中处理55min,水浴温度为60℃,用蒸馏水洗至中性。

65.将粗化后的碳纤维放置于50g/l的sncl2和90ml/l的hcl混合液(体积比为1:1.2)中,采用集热式恒温加热磁力搅拌器处理15min进行敏化处理后用蒸馏水洗至中性,接着将

碳纤维放置于7g/l的agno3溶液中进行活化处理,采用集热式恒温加热磁力搅拌器搅拌10min使石墨与溶液充分接触,最后用蒸馏水洗至中性。

66.将活化敏化后的碳纤维置于45g/l的次磷酸钠(nah2po4·

h2o)溶液中搅拌25min,使碳纤维与溶液充分接触,从而彻底清除活化后残留在碳纤维表面的残余离子,最后用蒸馏水清洗。

67.将预处理后的碳纤维置于化学镀液中进行碳纤维表面化学镀覆铜金属层,其中化学镀液的成分为15g/l的cuso4·

5h2o,25g/l的edta-2na和20ml/l的ch2o的混合液(体积比为1:1.2:1.5),水浴箱的温度为65℃,镀液的ph值为13,电动搅拌的时间为65min(搅拌过程通入空气,避免cu

+

成为溶液自然分解的催化中心造成镀液的不稳定),用蒸馏水将镀铜碳纤维清洗至中性后,放入真空干燥箱中干燥11h,得到铜元素改性碳纤维。

68.将质量比为2:9的铜元素改性碳纤维与电解铜粉置于行星球磨机混合,球料比5:1,磨球选用gcr15钢球,转速为200r/min,球磨时间11h,球磨罐内充氩气进行保护。

69.将混合好的铜元素改性碳纤维-铜粉末装入高强石墨模具中进行快速真空热压烧结,具体的工艺为:烧结温度为880℃,轴向压力为30mpa,烧结速度120℃/min;保温时间1h,随炉冷却,脱模后得到开关触头。

70.本实施例制备得到的铜元素改性碳纤维增强铜基触头材料的物理性能见表1。

71.实施例3

72.碳纤维置于马弗炉中进行灼烧除胶,其中加热温度为600℃,加热时间为60min。

73.将除胶后的碳纤维置于浓度为40g/l的naoh和浓度为20g/l的na2co3碱性除油剂中,其中水浴温度为65℃,超声震荡40min,用蒸馏水洗至中性。

74.将除油后的碳纤维置于浓硫酸和浓硝酸的混合液(体积比为2.5:1)中超声震荡20min后,放入集热式恒温加热磁力搅拌器中处理60min,水浴温度为65℃,用蒸馏水洗至中性。

75.将粗化后的碳纤维放置于55g/l的sncl2和100ml/l的hcl混合液(体积比为1:1.2)中,采用集热式恒温加热磁力搅拌器处理20min进行敏化处理后用蒸馏水洗至中性,接着将碳纤维放置于10g/l的agno3溶液中进行活化处理,采用集热式恒温加热磁力搅拌器搅拌15min使石墨与溶液充分接触,最后用蒸馏水洗至中性。

76.将活化敏化后的碳纤维置于60g/l的次磷酸钠(nah2po4·

h2o)溶液中搅拌30min,使碳纤维与溶液充分接触,从而彻底清除活化后残留在碳纤维表面的残余离子,最后用蒸馏水清洗。

77.将预处理后的碳纤维置于化学镀液中进行碳纤维表面化学镀覆铜金属层,其中化学镀液的成分为20g/l的cuso4·

5h2o,40g/l的edta-2na和30ml/l的ch2o的混合液(体积比为1:1.2:1.5),水浴箱的温度为75℃,镀液的ph值为14,电动搅拌的时间为75min(搅拌过程通入空气,避免cu

+

成为溶液自然分解的催化中心造成镀液的不稳定),用蒸馏水将镀铜碳纤维清洗至中性后,放入真空干燥箱中干燥12h,得到铜元素改性碳纤维。

78.将质量比为2:9的铜元素改性碳纤维与电解铜粉置于行星球磨机混合,球料比5:1,磨球选用gcr15钢球,转速为200r/min,球磨时间12h,球磨罐内充氩气进行保护。

79.将混合好的铜元素改性碳纤维-铜粉末装入高强石墨模具中进行快速真空热压烧结,具体的工艺为:烧结温度为930℃,轴向压力为30mpa,烧结速度150℃/min;保温时间

1.5h,随炉冷却,脱模后得到开关触头。

80.本实施例制备得到的铜元素改性碳纤维增强铜基触头材料的物理性能见表1。

81.表1碳纤维增强铜基复合材料的物理性能

[0082][0083][0084]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受所述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。