1.本发明涉及铝板压铸领域,具体说是一种铝板压铸系统及其使用方法。

背景技术:

2.铝板是把厚度在0.2mm以上至500mm以下,200mm宽度以上,长度16m以内的铝材料称之为铝板材或者铝片材,0.2mm以下为铝材,200mm宽度以内为排材或者条材(当然随着大设备的进步,最宽可做到600mm的铝板也比较多)铝板是指用铝锭轧制加工而成的矩形板材,利率版在生产时一般通过冲压或者压铸生产。

3.铝板通过压铸机高压压铸成型速度快且没有毛刺,但是压铸之后需要进行降温处理,现在的铝板压铸装置都是将铝板取出然后进行降温,降温速度慢,不能直接在内部进行冷却,而且直接水冷降温还会使铝板表面发生变化,降低铝板品质,而且无法快速排水,同时降温冷却时会产生大量的蒸汽和热量,排出速度慢,同时现在的压铸机内部冷却驱动源较多,花费比较大。

技术实现要素:

4.针对现有技术中的问题,本发明提供了一种铝板压铸系统。

5.本发明解决其技术问题所采用的技术方案是:一种铝板压铸系统,包括四个支脚,四个所述支脚上端固定连接有一个高压机构,所述高压机构一侧固定连接有一个驱动机构,位于所述驱动机构下端的高压机构内部固定连接有一个制冷机构,位于所述制冷机构外部的高压机构固定连接有一个输送机构,所述高压机构转动连接有一个传动机构,所述传动机构下端啮合连接有一个过度机构,所述过度机构下端啮合连接有一个排气机构,所述高压机构顶端中部开设有一个密封机构;所述高压机构包括一个压铸机,所述压铸机固定连接在四个支脚上端,且所述压铸机一侧内部开设有一个带有高压设备的压铸室,远离所述压铸室一侧的压铸机内部开设有一个安装槽,位于所述压铸室下端的压铸机内部开设有一个输送槽,所述输送槽上端贯穿开设有若干个进出口,且若干个所述进出口和压铸室相连通,所述输送槽远离安装槽的一侧贯穿开设有一个第一螺纹孔,远离所述第一螺纹孔一侧的输送槽下端贯穿开设有一个第二螺纹孔,所述输送槽和第二螺纹孔相对应的位置均开设有一个螺纹槽,所述安装槽一侧靠近上端位置的槽壁贯穿开设有一个第一安装孔,且所述第一安装孔内固定连接有一个第一轴承,位于所述第一安装孔两端压铸机侧壁贯穿开设有若干个第一气孔,所述安装槽顶端中部槽壁贯穿开设有一个第二安装孔,所述第二安装孔内部固定连接有一个第二轴承,所述压铸室底端固定连接有一个压铸模具;所述驱动机构包括一块第一安装板,所述第一安装板固定连接在位于第一安装孔下端的压铸机外侧壁,且所述第一安装板上端固定连接有一个驱动电机,所述驱动电机输出端固定连接有一根驱动杆,所述驱动杆穿过第一轴承并延伸至安装槽内且固定连接有一个第一锥形齿轮,所述驱动杆杆壁固定连接有一个第一扇叶。

6.具体的,所述制冷机构包括四块第二安装板,四块所述第二安装板固定连接在安装槽靠近下端位置的两侧内槽壁,且四块所述第二安装板相向一侧共同固定连接有一个制冷箱,所述制冷箱内部固定安装有一个制冷器,且所述制冷箱顶端贯穿开设有若干个第二气孔,所述制冷箱上表面中心处固定连接有一个第三轴承,所述第三轴承上端固定套接有一根第一转杆,所述第一转杆杆壁固定连接有若干个第二扇叶所述第一转杆顶端固定连接有一个第二锥形齿轮,所述第二锥形齿轮啮合连接在第一锥形齿轮下端。

7.具体的,所述输送机构包括一块第三安装板,所述第三安装板固定连接在位于第一安装板下端的压铸机外侧壁,且所述第三安装板下端固定连接有一个气泵,所述气泵一侧固定连接有一根进气管,所述进气管贯穿压铸机侧壁延伸至安装槽内且贯穿制冷箱箱壁并延伸至制冷箱内,所述气泵另一侧固定连接有一根出气管,所述出气管下端贯穿压铸机底端侧壁并延伸至输送槽内,且所述出气管和压铸机连接处固定连接有一个稳定架。

8.具体的,所述传动机构包括一根第二转杆,所述第二转杆固定套接在第二轴承内,且所述第二转杆下端固定连接有一个第三锥形齿轮,所述第三锥形齿轮啮合连接在第一锥形齿轮上端,所述第二转杆顶端固定连接有一个第一传动轮,远离所述第一传动轮一侧的压铸机外侧壁固定连接有一块中空板,且所述中空板中部固定连接有一个第四轴承,所述第四轴承内部固定连接有一根传动杆,所述传动杆上端固定连接有一个第二传动轮,所述第二传动轮和第一传动轮共同传动连接有一根皮带,所述传动杆下端固定连接有一个第四锥形齿轮。

9.具体的,所述过度机构包括一个第五轴承,所述第五轴承固定连接在位于第四锥形齿轮下端的压铸机外侧壁,且所述第五轴承远离压铸机的一侧固定套机有一根第三转杆,所述第三转杆杆壁固定套接有一个第五锥形齿轮,所述第五锥形齿轮啮合连接在第四锥形齿轮下端,所述第三转杆远离压铸机的一侧固定连接有一个第一齿轮。

10.具体的,所述排气机构包括一个排气管,所述排气管高度连接在位于第一齿轮下端的压铸机外侧壁,且所述排气管贯穿压铸机并延伸至压铸室内,所述排气管远离压铸机的一侧上端贯穿开设有一个开口,所述排气管内部固定安装有一个电动阀门,所述排气管靠近开口的一侧内部固定连接有两根支撑杆,两根所述支撑杆相向一端共同固定连接有一个第六轴承,所述第六轴承内部固定套机有一根第四转杆,所述第四转杆靠近电动阀门的一侧杆壁固定套接有若干个第三扇叶,所述开口和第四转杆相对应的杆壁固定连接有一个第二齿轮,位于所述第二齿轮上端的第一齿轮下端穿过开口啮合连接在第二齿轮上。

11.具体的,所述密封机构包括一个贯穿口,所述贯穿口贯穿开设在位于压铸室上端的压铸机侧壁上,且所述贯穿口两侧开设有两个呈横向设置的第一滑槽,两个所述第一滑槽下端均开设有一个呈纵向设置的第二滑槽,且两个所述第一滑槽内均滑动连接有一块滑板,两块所述滑板下端穿过第一滑槽滑动连接在第二滑槽内,两块所述滑板相向一侧延伸至贯穿口并共同固定连接有一扇密封门,所述密封门下端固定连接有一个密封垫,且所述密封垫和贯穿口内侧壁相抵,所述密封门上端固定连接有一个把手。

12.具体的,所述第一螺纹孔远离输送槽的一侧螺纹连接有一个第一密封塞,远离所述第一密封塞一侧的第二螺纹孔和螺纹槽共同螺纹连接有一个第二密封塞。

13.一种铝板压铸系统的使用方法,其特征在于:包括以下步骤:第一步:拉动把手,把手拉动密封门上升,密封门带动两块滑板在两个第二滑槽内

滑动,当两块滑板从两个第二滑槽滑动到两个第一滑槽再横向拉动密封门滑动,此时通过贯穿口将融化的铝水注入压铸室内的压铸模具内,然后通过压铸室的高压设备进行快速压铸;第二步:将第二密封塞从第二螺纹孔和螺纹槽内拧出,然后启动驱动电机,驱动电机输出端通过第一轴承带动驱动杆转动,驱动杆带动第一扇叶和第一锥形齿轮转动,第一扇叶会通过若干个第一气孔将空气吸入安装槽内,第一锥形齿轮啮合带动第二锥形齿轮,第二锥形齿轮通过第三轴承带动第一转杆和若干个第二扇叶转动,若干个第二扇叶通过若干个第二气孔将空气注入制冷箱内,制冷器会快速对空气降温,此时启动气泵,气泵通过进气管将冷气吸出,然后通过出气管将冷气注入输送槽内,输送槽内的冷气会通过若干个进出口对压铸模具内部的铝板进行初步冷却,然后再次将第二密封塞穿过第二螺纹孔螺纹连接在螺纹槽内;第三步:将第一密封塞从第一螺纹孔拧出,然后通过贯穿口往压铸室内部注入水对压铸模具内部的铝板快速进行降温,降温会产生水蒸气在压铸室内,此时对铝板冷却的水会通过若干个进出口流入输送槽内,然后通过第一螺纹孔排出;第四步:第一锥形齿轮上端啮合带动第三锥形齿轮,第三锥形齿轮通过第二轴承带动第二转杆和第一传动轮转动,第一传动轮通过皮带带动第二传动轮转动,第二传动轮通过第四轴承带动传动杆和第四锥形齿轮转动,第四锥形齿轮啮合带动第五锥形齿轮转动,第五锥形齿轮通过第五轴承带动第三转杆和第一齿轮转动,第一齿轮啮合带动第二齿轮转动,第二齿轮通过第六轴承带动第四转杆和若干个第三扇叶转动,此时打开电动阀门,若干个第三扇叶会通过排气管将蒸汽和热量快速排出。

14.本发明的有益效果:(1)本发明所述的一种铝板压铸系统及其使用方法,通过设置高压机构、驱动电机、制冷机构、输送机构、传动机构、过度机构和排气机构,方便在驱动电机、第一扇叶、第一锥形齿轮和第二扇叶作用下将外部空气吸入安装槽内,从而通过冷却箱和冷却器对空气进行快速降温,同时通过气泵、进气管和出气管将冷切输入压铸室内部,对压铸好的铝板进行初步降温,然后再通过水进行冷却,避免外部发生剧烈形变,降温速度快,且保证压铸品质。

15.(2)本发明所述的一种铝板压铸系统及其使用方法,通过设置高压机构、驱动电机、制冷机构、输送机构、传动机构、过度机构和排气机构,方便在锥形齿轮和传动轮、皮带以及第一齿轮和第二齿轮的作用下带动第四转杆转动,便于带动若干个第三扇叶转动,此时通过电气阀门将排气管打开,方便快速将蒸汽和热量排出,同时内部冷气会进一步将蒸汽推动上升,使用方便。

16.(3)本发明所述的一种铝板压铸系统及其使用方法,通过设置进出口和输送槽方便多种用途,既可以输送冷气,也可以快速排水,同时通过驱动电机带动多个装置,能源损耗低,方便推广使用。

附图说明

17.下面结合附图和实施例对本发明进一步说明。

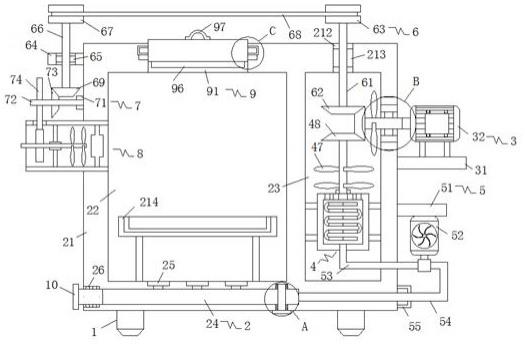

18.图1为本发明提供的一种铝板压铸系统的整体剖视结构示意图;图2为本发明提供的一种铝板压铸系统的图1中a部分的局部放大图;

图3为本发明提供的一种铝板压铸系统的图1中b部分的局部放大图;图4为本发明提供的一种铝板压铸系统的图1中c部分的局部放大图;图5为本发明提供的一种铝板压铸系统中制冷机构的结构示意图;图6为本发明提供的一种铝板压铸系统中排气机构的结构示意图;图7为本发明提供的一种铝板压铸系统中制冷箱的立体结构示意图;图8为本发明提供的一种铝板压铸系统中贯穿口、第一滑槽和第二滑槽的侧面结构示意图。

19.图中:1、支脚;2、高压机构;21、压铸机;22、压铸室;23、安装槽;24、输送槽;25、进出口;26、第一螺纹孔;27、第二螺纹孔;28、螺纹槽;29、第一安装孔;210、第一轴承;211、第一气孔;212、第二安装孔;213、第二轴承;214、压铸模具;3、驱动机构;31、第一安装板;32、驱动电机;33、驱动杆;34、第一扇叶;35、第一锥形齿轮;4、制冷机构;41、第二安装板;42、制冷箱;43、制冷器;44、第二气孔;45、第三轴承;46、第一转杆;47、第二扇叶;48、第二锥形齿轮;5、输送机构;51、第三安装板;52、气泵;53、进气管;54、出气管;55、稳定架;6、传动机构;61、第二转杆;62、第三锥形齿轮;63、第一传动轮;64、中空板;65、第四轴承;66、传动杆;67、第二传动轮;68、皮带;69、第四锥形齿轮;7、过度机构;71、第五轴承;72、第三转杆;73、第五锥形齿轮;74、第一齿轮;8、排气机构;81、排气管;82、开口;83、电动阀门;84、支撑杆;85、第六轴承;86、第四转杆;87、第三扇叶;88、第二齿轮;9、密封机构;91、贯穿口;92、第一滑槽;93、第二滑槽;94、滑板;95、密封门;96、密封垫;97、把手;10、第一密封塞;11、第二密封塞。

具体实施方式

20.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

21.如图1-图8所示,本发明的一种铝板压铸系统,包括四个支脚1,四个支脚1上端固定连接有一个高压机构2,高压机构2一侧固定连接有一个驱动机构3,位于驱动机构3下端的高压机构2内部固定连接有一个制冷机构4,位于制冷机构4外部的高压机构2固定连接有一个输送机构5,高压机构2转动连接有一个传动机构6,传动机构6下端啮合连接有一个过度机构7,过度机构7下端啮合连接有一个排气机构8,高压机构2顶端中部开设有一个密封机构9;高压机构2包括一个压铸机21,压铸机21固定连接在四个支脚1上端,且压铸机21一侧内部开设有一个带有高压设备的压铸室22,远离压铸室22一侧的压铸机21内部开设有一个安装槽23,位于压铸室22下端的压铸机21内部开设有一个输送槽24,输送槽24上端贯穿开设有若干个进出口25,且若干个进出口25和压铸室22相连通,输送槽24远离安装槽23的一侧贯穿开设有一个第一螺纹孔26,远离第一螺纹孔26一侧的输送槽24下端贯穿开设有一个第二螺纹孔27,输送槽24和第二螺纹孔27相对应的位置均开设有一个螺纹槽28,安装

槽23一侧靠近上端位置的槽壁贯穿开设有一个第一安装孔29,且第一安装孔29内固定连接有一个第一轴承210,位于第一安装孔29两端压铸机21侧壁贯穿开设有若干个第一气孔211,安装槽23顶端中部槽壁贯穿开设有一个第二安装孔212,第二安装孔212内部固定连接有一个第二轴承213,压铸室22底端固定连接有一个压铸模具214;驱动机构3包括一块第一安装板31,第一安装板31固定连接在位于第一安装孔29下端的压铸机21外侧壁,且第一安装板31上端固定连接有一个驱动电机32,驱动电机32输出端固定连接有一根驱动杆33,驱动杆33穿过第一轴承210并延伸至安装槽23内且固定连接有一个第一锥形齿轮35,驱动杆33杆壁固定连接有一个第一扇叶34。

22.具体的,制冷机构4包括四块第二安装板41,四块第二安装板41固定连接在安装槽23靠近下端位置的两侧内槽壁,且四块第二安装板41相向一侧共同固定连接有一个制冷箱42,制冷箱42内部固定安装有一个制冷器43,且制冷箱42顶端贯穿开设有若干个第二气孔44,制冷箱42上表面中心处固定连接有一个第三轴承45,第三轴承45上端固定套接有一根第一转杆46,第一转杆46杆壁固定连接有若干个第二扇叶47第一转杆46顶端固定连接有一个第二锥形齿轮48,第二锥形齿轮48啮合连接在第一锥形齿轮35下端。

23.具体的,输送机构5包括一块第三安装板51,第三安装板51固定连接在位于第一安装板31下端的压铸机21外侧壁,且第三安装板51下端固定连接有一个气泵52,气泵52一侧固定连接有一根进气管53,进气管53贯穿压铸机21侧壁延伸至安装槽23内且贯穿制冷箱42箱壁并延伸至制冷箱42内,气泵52另一侧固定连接有一根出气管54,出气管54下端贯穿压铸机21底端侧壁并延伸至输送槽24内,且出气管54和压铸机21连接处固定连接有一个稳定架55。

24.具体的,传动机构6包括一根第二转杆61,第二转杆61固定套接在第二轴承213内,且第二转杆61下端固定连接有一个第三锥形齿轮62,第三锥形齿轮62啮合连接在第一锥形齿轮35上端,第二转杆61顶端固定连接有一个第一传动轮63,远离第一传动轮63一侧的压铸机21外侧壁固定连接有一块中空板64,且中空板64中部固定连接有一个第四轴承65,第四轴承65内部固定连接有一根传动杆66,传动杆66上端固定连接有一个第二传动轮67,第二传动轮67和第一传动轮63共同传动连接有一根皮带68,传动杆66下端固定连接有一个第四锥形齿轮69。

25.具体的,过度机构7包括一个第五轴承71,第五轴承71固定连接在位于第四锥形齿轮69下端的压铸机21外侧壁,且第五轴承71远离压铸机21的一侧固定套机有一根第三转杆72,第三转杆72杆壁固定套接有一个第五锥形齿轮73,第五锥形齿轮73啮合连接在第四锥形齿轮69下端,第三转杆72远离压铸机21的一侧固定连接有一个第一齿轮74。

26.具体的,排气机构8包括一个排气管81,排气管81高度连接在位于第一齿轮74下端的压铸机21外侧壁,且排气管81贯穿压铸机21并延伸至压铸室22内,排气管81远离压铸机21的一侧上端贯穿开设有一个开口82,排气管81内部固定安装有一个电动阀门83,排气管81靠近开口82的一侧内部固定连接有两根支撑杆84,两根支撑杆84相向一端共同固定连接有一个第六轴承85,第六轴承85内部固定套机有一根第四转杆86,第四转杆86靠近电动阀门83的一侧杆壁固定套接有若干个第三扇叶87,开口82和第四转杆86相对应的杆壁固定连接有一个第二齿轮88,位于第二齿轮88上端的第一齿轮74下端穿过开口82啮合连接在第二齿轮88上。

27.具体的,密封机构9包括一个贯穿口91,贯穿口91贯穿开设在位于压铸室22上端的压铸机21侧壁上,且贯穿口91两侧开设有两个呈横向设置的第一滑槽92,两个第一滑槽92下端均开设有一个呈纵向设置的第二滑槽93,且两个第一滑槽92内均滑动连接有一块滑板94,两块滑板94下端穿过第一滑槽92滑动连接在第二滑槽93内,两块滑板94相向一侧延伸至贯穿口91并共同固定连接有一扇密封门95,密封门95下端固定连接有一个密封垫96,且密封垫96和贯穿口91内侧壁相抵,密封门95上端固定连接有一个把手97。

28.具体的,第一螺纹孔26远离输送槽24的一侧螺纹连接有一个第一密封塞10,远离第一密封塞10一侧的第二螺纹孔27和螺纹槽28共同螺纹连接有一个第二密封塞11。

29.一种铝板压铸系统的使用方法,其特征在于:包括以下步骤:第一步:先拉动把手97,把手97拉动密封门95上升,密封门95带动两块滑板94在两个第二滑槽93内滑动,当两块滑板94从两个第二滑槽93滑动到两个第一滑槽92再横向拉动密封门95滑动,此时通过贯穿口91将融化的铝水注入压铸室22内的压铸模具214内,然后通过压铸室22的高压设备进行快速压铸;第二步:将第二密封塞11从第二螺纹孔27和螺纹槽28内拧出,然后启动驱动电机32,驱动电机32输出端通过第一轴承210带动驱动杆33转动,驱动杆33带动第一扇叶34和第一锥形齿轮35转动,第一扇叶34会通过若干个第一气孔211将空气吸入安装槽23内,第一锥形齿轮35啮合带动第二锥形齿轮48,第二锥形齿轮48通过第三轴承45带动第一转杆46和若干个第二扇叶47转动,若干个第二扇叶47通过若干个第二气孔44将空气注入制冷箱42内,制冷器43会快速对空气降温,此时启动气泵52,气泵52通过进气管53将冷气吸出,然后通过出气管54将冷气注入输送槽24内,输送槽24内的冷气会通过若干个进出口25对压铸模具214内部的铝板进行初步冷却,然后再次将第二密封塞11穿过第二螺纹孔27螺纹连接在螺纹槽28内;第三步:将第一密封塞10从第一螺纹孔26拧出,然后通过贯穿口91往压铸室22内部注入水对压铸模具214内部的铝板快速进行降温,降温会产生水蒸气在压铸室22内,此时对铝板冷却的水会通过若干个进出口25流入输送槽24内,然后通过第一螺纹孔26排出;第四步:第一锥形齿轮35上端啮合带动第三锥形齿轮62,第三锥形齿轮62通过第二轴承213带动第二转杆61和第一传动轮63转动,第一传动轮63通过皮带68带动第二传动轮67转动,第二传动轮67通过第四轴承65带动传动杆66和第四锥形齿轮69转动,第四锥形齿轮69啮合带动第五锥形齿轮73转动,第五锥形齿轮73通过第五轴承71带动第三转杆72和第一齿轮74转动,第一齿轮74啮合带动第二齿轮88转动,第二齿轮88通过第六轴承85带动第四转杆86和若干个第三扇叶87转动,此时打开电动阀门83,若干个第三扇叶87会通过排气管81将蒸汽和热量快速排出。

30.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施方式和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入本发明要求保护的范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。