1.本发明涉及一种浇注系统,尤其涉及一种带有补缩和防变形效果的浇注系统。

背景技术:

2.在生产qt700-3铸态材料快速连接器时,常规操作是在钩体、局部热节位置设置明冷铁,通过该方法来消除缩孔、缩松缺陷。

3.但是这种方法存在如下缺点:1、该产品由于材料牌号高,壁厚差异大,即使设置了明冷铁,但由于材料牌号高、凝固特性特殊,铸件冷却凝固时收缩倾向大,不能完全补充铁水收缩时产生的体积亏欠,导致铸件产生缩孔、缩松缺陷,组织不致密,无损检测不合格。2、当产品结构特殊,呈“门”字形结构时,由于材料牌号高,浇注后铁水冷却时收缩应力大,去应力热处理时应力释放强烈,故极易导致铸件在冷却和热处理时发生变形,造成铸件尺寸精度降低,不符合技术要求。

技术实现要素:

4.本发明旨在解决上述缺陷,提供一种带有补缩和防变形效果的浇注系统。

5.为了克服背景技术中存在的缺陷,本发明解决其技术问题所采用的技术方案是:这种带有补缩和防变形效果的浇注系统包括铸件和设置在铸件内侧的浇铸系统,铸件的形状为“门”或“u”形,在铸件的开口处设置由内浇道和横浇道组成的浇铸系统,所述内浇道连接在横浇道的两端、并且连接处设有过热冒口,所述内浇道贴合在铸件的内壁、以及底部,位于铸件底部处的内浇道上设有铁水出口、并与铸件的内部连接。铁水通过热冒口后,由内浇道上的铁水出口进入铸件的型腔,内浇道上设计多道内浇道分散进铁水的浇注系统,减少了铸型局部过热,使得铸型内温度场均匀,铸件冷却环境得到改善,基体组织更加致密,解决铸件缩孔缩松缺陷。

6.根据本发明的另一个实施例,进一步包括所述横浇道的中部垂直连接直浇道,横浇道上还设有2个过滤装置,在橫浇道设置铁水过滤装置,减少铸件氧化夹杂缺陷。

7.根据本发明的另一个实施例,进一步包括所述过滤装置位于直浇道入口的两侧,铁水流向两侧,通过两侧的过滤装置过滤,从而减少铸件氧化夹杂缺陷。

8.根据本发明的另一个实施例,进一步包括所述过滤装置为固定在横浇道内的过滤片,并且设有过滤片处的横浇道通道的横截面直径增大,增大的横截面积有利于铁水的流过。

9.根据本发明的另一个实施例,进一步包括所述内浇道上设有贴合在铸件内壁的贴合柱,贴合柱紧贴在铸件的内壁上,起到支撑作用,铁水向上充满整个内浇道,使得铸型内温度场均匀,铸件冷却环境得到改善,基体组织更加致密,解决铸件缩孔缩松缺陷。

10.根据本发明的另一个实施例,进一步包括所述贴合柱的数量至少设有2个。

11.根据本发明的另一个实施例,进一步包括所述过热冒口位于内浇道上铁水出口的前端,铁水由过热冒口通过内浇道进入型腔进行充型。

12.本发明的有益效果是:这种带有补缩和防变形效果的浇注系统采用橫浇道与内浇道连接处设置暗冒口,多道内浇道分散进铁水的浇注系统,减少了铸型局部过热,使得铸型内温度场均匀,铸件冷却环境得到改善,基体组织更加致密,解决铸件缩孔缩松缺陷,在橫浇道设置铁水过滤装置,减少铸件氧化夹杂缺陷;另一方面将橫浇道设置在“门”字形铸件开口侧,并通过内浇道与铸件连接,可解决此类产品结构变形问题。

附图说明

13.下面结合附图和实施例对本发明进一步说明。

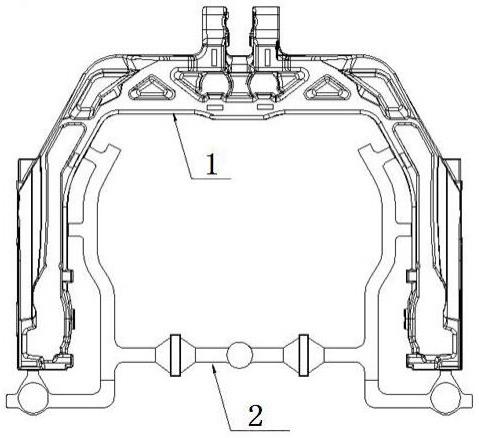

14.图1是本发明的结构示意图;图2是浇注系统俯视图的结构示意图;图3是浇注系统主视图的结构示意图;图4是过滤装置的结构示意图;图5是过热冒口及内浇道的结构示意图;其中:1、铸件,2、浇铸系统,3、内浇道,4、横浇道,5、过热冒口,6、直浇道,7、过滤装置,8、贴合柱,9、过滤片。

具体实施方式

15.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

16.如图1所示,图中包括铸件1和设置在铸件1内侧的浇铸系统2,铸件1的形状为“门”或“u”形,在铸件1的开口处设置由内浇道3和横浇道4组成的浇铸系统2,所述内浇道3连接在横浇道4的两端、并且连接处设有过热冒口5,所述内浇道3贴合在铸件1的内壁、以及底部,位于铸件1底部处的内浇道3上设有铁水出口、并与铸件1的内部连接。

17.其中,横浇道4的中部垂直连接直浇道6,横浇道4上还设有2个过滤装置7。2个过滤装置7用于过滤铁水,减少铸件氧化夹杂缺陷。

18.其中,过滤装置7位于直浇道6入口的两侧,铁水由直浇道6进入,通过直浇道6进入横浇道,向横浇道的两端流动,随后通过过滤装置7过滤铁水。

19.其中,过滤装置7为固定在横浇道4内的过滤片9,并且设有过滤片9处的横浇道通道的横截面直径增大,过滤片9直接固定在横浇道4的管道内,设置处面积增大,保证铁水顺畅通过。

20.其中,内浇道3上设有贴合在铸件1内壁的贴合柱8,贴合柱8紧贴在铸件的内壁上,起到支撑作用,铁水向上充满整个内浇道,使得铸型内温度场均匀,铸件冷却环境得到改善,基体组织更加致密,解决铸件缩孔缩松缺陷。

21.其中,贴合柱8的数量至少设有2个。

22.其中,过热冒口5位于内浇道3上铁水出口的前端,铁水由过热冒口通过内浇道进入型腔进行充型。

实施例

23.浇注时,铁水通过直浇道6进入橫浇道4,由于直浇道6位于橫浇道4中部,铁水进入后向橫浇道4两端流动,经过橫浇道4上设置的铁水过滤装置7,将铁水中的浮渣及氧化夹渣过滤后,再有橫浇道4进入过热冒口5,由过热冒口5通过内浇道3进入型腔进行充型。铁水充型结束后,铸件冷却凝固时,通过过热冒口内的高温铁水补偿铸件从浇注到凝固完毕时的体积亏损,使缩孔、缩松形成在过热冒口中,以防止铸件中产生缩孔、缩松缺陷。浇注系统在产品“门”字结构的开口侧,由橫浇道通过内浇道呈直线形与铸件两侧连接,可防止铸件冷却凝固时产生的收缩应力及去应力热处理应力释放导致的变形。

24.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

技术特征:

1.一种带有补缩和防变形效果的浇注系统,包括铸件(1)和设置在铸件(1)内侧的浇铸系统(2),其特征在于:所述铸件(1)的形状为“门”或“u”形,在铸件(1)的开口处设置由内浇道(3)和横浇道(4)组成的浇铸系统(2),所述内浇道(3)连接在横浇道(4)的两端、并且连接处设有过热冒口(5),所述内浇道(3)贴合在铸件(1)的内壁、以及底部,位于铸件(1)底部处的内浇道(3)上设有铁水出口、并与铸件(1)的内部连接。2.如权利要求1所述的带有补缩和防变形效果的浇注系统,其特征在于:所述横浇道(4)的中部垂直连接直浇道(6),横浇道(4)上还设有2个过滤装置(7)。3.如权利要求2所述的带有补缩和防变形效果的浇注系统,其特征在于:所述过滤装置(7)位于直浇道(6)入口的两侧。4.如权利要求2所述的带有补缩和防变形效果的浇注系统,其特征在于:所述过滤装置(7)为固定在横浇道(4)内的过滤片(9),并且设有过滤片(9)处的横浇道通道的横截面直径增大。5.如权利要求1所述的带有补缩和防变形效果的浇注系统,其特征在于:所述内浇道(3)上设有贴合在铸件(1)内壁的贴合柱(8)。6.如权利要求5所述的带有补缩和防变形效果的浇注系统,其特征在于:所述贴合柱(8)的数量至少设有2个。7.如权利要求1所述的带有补缩和防变形效果的浇注系统,其特征在于:所述过热冒口(5)位于内浇道(3)上铁水出口的前端。

技术总结

本发明涉及铸造设备的技术领域,尤其涉及一种带有补缩和防变形效果的浇注系统。包括铸件和设置在铸件内侧的浇铸系统,铸件的形状为“门”或“U”形,在铸件的开口处设置由内浇道和横浇道组成的浇铸系统,内浇道连接在横浇道的两端、并且连接处设有过热冒口,内浇道贴合在铸件的内壁、以及底部,位于铸件底部处的内浇道上设有铁水出口、并与铸件的内部连接。采用橫浇道与内浇道连接处设置暗冒口,多道内浇道分散进铁水的浇注系统,减少了铸型局部过热,使得铸型内温度场均匀,铸件冷却环境得到改善,基体组织更加致密,解决铸件缩孔缩松缺陷。解决铸件缩孔缩松缺陷。解决铸件缩孔缩松缺陷。

技术研发人员:王建荣 李业林 任国波 宋岩 张杰 张春禹 马永威 俞树吉 何辉 胡华林 陈小文 姚刚

受保护的技术使用者:中车戚墅堰机车有限公司

技术研发日:2021.11.12

技术公布日:2022/2/15