1.本技术涉及显示面板技术领域,具体涉及一种铜蚀刻液及阵列基板的制造方法。

背景技术:

2.高世代线的薄膜晶体管液晶显示器(thin film transistor liquid crystal display,tft-lcd)是显示面板技术的重要发展趋势,在高世代线的tft-lcd的tft基板的生产工艺中,为了降低阻抗,提高电性,通常会用铜布线。铜蚀刻液在湿蚀刻过程中会遇上许多问题,其中数据线爬坡断线是工艺中面临的主要问题。

3.数据线爬坡断线是指设置于源漏金属层的数据线与设置于栅金属层的栅线的交汇处发生断线的问题。该问题与栅金属层的金属湿蚀刻工艺关联紧密,源漏金属层与栅金属层交汇处有一个台阶,该台阶会导致光阻覆盖性变差,当光阻与金属之间存在缝隙时,蚀刻液会渗透进入缝隙,造成缝隙处蚀刻剧增,导致过蚀刻,产生断线。

技术实现要素:

4.本技术提供一种铜蚀刻液及阵列基板的制造方法,以解决数据线爬坡断线问题。

5.一方面,本技术实施例提供一种铜蚀刻液,包括:10%-20%质量分数的氧化剂;3%-10%质量分数的螯合剂;0%-5%质量分数的铜蚀刻抑制剂;0.5%-5%质量分数的有机碱;0.5%-5%质量分数的表面活性剂;以及余量的水。

6.可选的,在本技术的一些实施例中,所述氧化剂的质量分数为15%-19%。

7.可选的,在本技术的一些实施例中,所述氧化剂包括双氧水、过氧乙酸或者过硫酸。

8.可选的,在本技术的一些实施例中,所述螯合剂的质量分数为5%-10%。

9.可选的,在本技术的一些实施例中,所述螯合剂为有机酸,所述有机酸包括羧基、氨基中的至少一种。

10.可选的,在本技术的一些实施例中,所述螯合剂包括丙酸、丙二酸、乙酸、丁二酸、甲酸、对氨基苯磺酸、氨基磺酸、琥珀酸、苹果酸、苯甲酸、柠檬酸、磺基水杨酸、水杨酸丙氨酸、甘氨酸、精氨酸中至少一种。

11.可选的,在本技术的一些实施例中,所述铜蚀刻液还包括ph调节剂,所述ph调节剂包括无机碱或者无机酸。

12.可选的,在本技术的一些实施例中,所述ph调节剂的质量分数为3%。

13.可选的,在本技术的一些实施例中,所述铜蚀刻液,包括:15%-19%质量分数的双氧水;5%-10%质量分数的亚氨基二乙酸;0%-5%质量分数的羟基苯丙三氮唑;0.5%-5%质量分数的乙醇胺;0.5%-5%质量分数的聚乙二醇;以及余量的去离子水。

14.另一方面,本技术还提供一种阵列基板的制造方法,包括:提供基板,在所述基板上形成第一金属层;图案化第一金属层形成栅极;在所述栅极上形成栅极绝缘层;在所述栅极绝缘层上形成第二金属层,使用如上述的铜蚀刻液蚀刻所述第二金属层,以形成源极和

漏极,得到所述阵列基板。

15.相较于现有技术中的铜蚀刻液,本技术实施例提供一种铜蚀刻液,通过提高氧化剂的质量含量以及螯合剂的质量含量,解决了与蚀刻液材料相关的爬坡断线问题。本技术还提供一种阵列基板的制造方法,通过使用该铜蚀刻液对源漏极金属层进行蚀刻,形成源极和漏极,得到所述阵列基板。通过本技术的阵列基板的制造方法制造的阵列基板,源极处不会产生爬坡断线,提升了阵列基板的可靠性。

附图说明

16.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

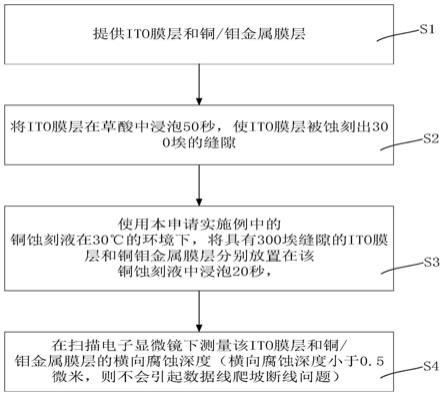

17.图1是本技术实施例提供的一种测试含铜金属薄膜横向腐蚀深度的方法的流程图;

18.图2是本技术实施例1的利用铜蚀刻液对铜/钼金属膜层进行蚀刻后,使用扫描电子显微镜观察到的试片截面照片;

19.图3是本技术实施例2的铜蚀刻液,对铜/钼金属膜层进行蚀刻后,使用扫描电子显微镜观察到的试片截面照片;

20.图4是本技术实施例3的铜蚀刻液,对铜/钼金属膜层进行蚀刻后,使用扫描电子显微镜观察到的试片截面照片。

具体实施方式

21.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

22.本技术实施例提供一种铜蚀刻液及阵列基板的制造方法,该铜蚀刻液可以解决与蚀刻液材料相关的数据线爬坡断线问题。以下分别进行详细说明。需说明的是,以下实施例的描述顺序不作为对实施例优选顺序的限定。另外,在本技术的描述中,术语“包括”是指“包括但不限于”。术语“第一”、“第二”、“第三”等仅仅作为标示使用,其用于区别不同对象,而不是用于描述特定顺序。

23.本技术实施例提供一种铜蚀刻液包括:10%-20%质量分数的氧化剂;3%-10%质量分数的螯合剂;0%-5%质量分数的铜蚀刻抑制剂;0.5%-5%质量分数的有机碱;0.5%-5%质量分数的表面活性剂;以及余量的水。优选地,水为去离子水。

24.在本技术实施例中,所述氧化剂包括双氧水、过氧乙酸或者过硫酸。优选地,氧化剂为双氧水,所述双氧水的质量分数为15%-19%。

25.在本技术实施例中,螯合剂可螯合铜离子,降低电子器件腐蚀电势,螯合剂的具体物质包括羧基、氨基等基团的有机酸,其中,有机酸包括丙酸、丙二酸、乙酸、丁二酸、甲酸、对氨基苯磺酸、氨基磺酸、琥珀酸、苹果酸、苯甲酸、柠檬酸、磺基水杨酸、水杨酸丙氨酸、甘

氨酸、精氨酸等有机酸中的至少一种。优选地,有机酸的质量分数为5%-10%。

26.在本技术实施例中,铜蚀刻抑制剂会影响膜层蚀刻深度,铜蚀刻抑制剂包括杂环类物质,选自噻吩、羟基苯并三氮唑、苯骈三氮唑、苯并吡唑、5-氨基-四氮唑、氨基四唑、吲哚、嘌呤、嘧啶、1,3-噻唑、吡咯等中的至少一种。

27.在本技术实施例中,有机碱包括三乙醇胺,异丙醇胺,三乙胺环己胺,n-乙基乙醇胺等中的至少一种。

28.在本技术实施例中,表面活性剂包括含羟基、氨基、羧基等亲水基团中的至少一种,具体而言,表面活性剂包括甘油、丙二醇、聚乙二醇、聚羧酸、十二烷基磺酸等中的至少一种。

29.在本技术实施例中,所述铜蚀刻液还包括ph调节剂,所述ph调节剂包括无机碱或者无机酸。无机碱包括氢氧化钠,氢氧化钾,氨水,磷酸氢二钠,磷酸氢二甲等中的至少一种;无机酸包括硝酸,硫酸,盐酸,硼酸,氟硼酸,磷酸等中的至少一种。优选地,所述ph调节剂的质量分数为3%。本技术中铜蚀刻液的ph为3~8、优选为4~6。与该范围相比,铜蚀刻液的ph过低时、或者过高时,会导致与共存金属的蚀刻选择性低。

30.在本技术实施例中,经过验证以下成分和配比的铜蚀刻液对解决数据线爬坡断线问题效果最好,该铜蚀刻液包括:15%-19%质量分数的双氧水;5%-10%质量分数的亚氨基二乙酸;0%-5%质量分数的羟基苯丙三氮唑;0.5%-5%质量分数的乙醇胺;0.5%-5%质量分数的聚乙二醇;以及余量的去离子水。

31.本技术实施例中,使用上述铜蚀刻液在28℃-35℃的环境下对含铜的金属薄膜进行蚀刻,其中含铜的金属薄膜包括铜的薄膜或者铜/钼的叠层金属薄膜。

32.在本技术实施例中,缝隙内的铜蚀刻液对含铜的金属薄膜蚀刻形成爬坡断线的机理是:受空间传质影响,缝隙内铜离子(cu

2+

)浓度高,缝隙外双氧水(h2o2)浓度高,因为浓度差形成浓差电池,缝隙内铜膜为负极,缝隙外铜膜为正极,双氧水在正极发生反应,导致铜腐蚀掏空。本技术通过提高氧化剂和螯合剂的浓度,其中,螯合剂增加可螯合缝隙外铜离子,对应的,缝隙内铜离子(cu

2+

/cu)浓度相对升高,阳极电势升高:(阳极电势/cu)浓度相对升高,阳极电势升高:(阳极电势);总电势降低:(总电势),则腐蚀程度降低。以下,结合实施例说明本技术的具体实施方式。

33.实施例1

34.以下述比例配置铜蚀刻液:19%质量分数的双氧水,3%质量分数的螯合剂,0.4%质量分数的铜蚀刻抑制剂,3%质量分数的有机碱,3%质量分数的表面活性剂,4%质量分数的ph调节剂,以及去67.6%质量分数的去离子水。

35.请参阅图1,图1是本技术实施例提供的一种测试含铜金属薄膜横向腐蚀深度的方法的流程图;具体步骤包括:步骤s1,准备膜厚相同的实验基板和对照基板,其中,实验基板采用ito膜层;对照基板采用铜/钼金属膜层。步骤s2,将ito膜层在草酸中浸泡50秒,使ito膜层被蚀刻出300埃的缝隙;步骤s3,按照该比例配置的铜蚀刻液在30℃的环境下,将具有300埃缝隙的ito膜层和铜/钼金属膜层分别放置在铜蚀刻液中浸泡20秒。步骤s4,在扫描电子显微镜(scanning electron microscope,sem)下测量该ito膜层和铜/钼金属膜层的横向腐蚀深度。以ito膜层和铜/钼金属膜层的腐蚀深度差值作为判定数据线爬坡断线的程度

(经第11代超高清新型显示器件生产线项目(简称“t7项目”)验证,该ito膜层和铜/钼金属膜层的腐蚀深度差值小于0.5微米,则不会引起数据线爬坡断线问题)。

36.请参考表1,具有300埃缝隙的ito膜层的横向腐蚀深度为0.40微米,铜/钼金属膜层的横向腐蚀深度为0.12微米,二者横向腐蚀深度差值为0.28微米,该差值小于0.5微米。因此,按照上述比例配置的铜蚀刻液在30℃的环境下对铜/钼金属膜层进行蚀刻,不会出现爬坡断线问题。请参阅图2,图2为使用本技术实施例的铜蚀刻液,对铜/钼金属膜层进行蚀刻后,剥膜前,使用扫描电子显微镜观察到的试片截面照片,可以清楚看出蚀刻表现良好,没有发生底切现现象(undercut),并且基板玻璃表面无损伤。

37.比较例1

38.如实施例1,其中蚀刻温度为32℃,除此以外,与实施例1的铜蚀刻液组分材料和比例配置相同,结果见表1。

39.比较例2,

40.如实施例1,其中蚀刻温度为34℃,除此以外,与实施例1的铜蚀刻液组分材料和比例配置相同,结果见表1。

41.表1

[0042][0043]

从表1可知,使用组分材料相同、且配置比例相同的铜蚀刻液在30℃至34℃的环境下进行蚀刻,该范围内的温度变化不会引起数据线爬坡断线问题。

[0044]

需要说明的是,表格中的比较例中的铜蚀刻液不限定为超出本技术实施例中铜蚀刻液有效范围的类型,仅仅只是与实施例之间的多种对比。

[0045]

实施例2

[0046]

作为本技术的一种具体实施方式,本实施例中铜蚀刻液包括:15%质量分数的双氧水,6%质量分数的螯合剂,0.4%质量分数的铜蚀刻抑制剂,3%质量分数的有机碱,3%质量分数的表面活性剂,3%质量分数的ph调节剂,以及去69.6%质量分数的去离子水。

[0047]

按照该比例配置的铜蚀刻液在32℃的环境下,将具有300埃缝隙的ito膜层和铜/钼金属膜层分别放置在铜蚀刻液中浸泡20秒,然后在扫描电子显微镜(sem)下测量具有300埃缝隙的ito膜层和铜/钼金属膜层的横向腐蚀深度。其中,具有300埃缝隙的ito膜层的横向腐蚀深度为0.17微米,铜/钼金属膜层的横向腐蚀深度为0.09微米,二者横向腐蚀深度差值为0.08微米,该差值小于0.5微米,这些结果见表2,因此,按照该比例配置的铜蚀刻液在32℃的环境下对铜/钼金属膜层进行蚀刻,不会出现爬坡断线问题。具体而言,实施例2中的

铜蚀刻液配比使得横向腐蚀深度相较于其它实施例更小,也即实施例2中的铜蚀刻液配比更利于避免数据线爬坡断线现象。请参阅图3,图3为使用本技术实施例的铜蚀刻液,对铜/钼金属膜层进行蚀刻后,剥膜前,使用扫描电子显微镜观察到的试片截面照片,可以清楚看出蚀刻表现良好,没有发生底切现现象(undercut),并且基板玻璃表面无损伤。

[0048]

比较例3

[0049]

如实施例2,其中双氧水的质量分数为5%,去离子水的质量分数为79.6%,除此之外,与实施例2的铜蚀刻液组分材料和比例配置相同,结果见表2。

[0050]

比较例4

[0051]

如实施例2,其中双氧水的质量分数为8%,去离子水的质量分数为76.6%,除此之外,与实施例2的铜蚀刻液组分材料和比例配置相同,结果见表2。

[0052]

比较例5

[0053]

如实施例2,其中双氧水的质量分数为10%,去离子水的质量分数为74.6%,除此之外,与实施例2的铜蚀刻液组分材料和比例配置相同,结果见表2。

[0054]

表2

[0055][0056]

从表2可知,按照双氧水的质量分数在10%以上,去离子水的质量分数根据双氧水的质量分数相应调整的比例配置的铜蚀刻液在32℃的环境下对铜/钼金属膜层进行蚀刻,不会出现爬坡断线问题,相反,按照双氧水的质量分数在10%以下,去离子水的质量分数根据双氧水的质量分数相应调整的比例配置的铜蚀刻液在32℃的环境下对铜/钼金属膜层进行蚀刻,会出现爬坡断线问题。

[0057]

实施例3

[0058]

作为本技术的一种具体实施方式,本实施例中铜蚀刻液包括:20%质量分数的双氧水,3%质量分数的螯合剂,0%质量分数的铜蚀刻抑制剂,3%质量分数的有机碱,3%质量分数的表面活性剂,2%质量分数的ph调节剂,以及去69%质量分数的去离子水。

[0059]

按照该比例配置的铜蚀刻液在32℃的环境下,将具有300埃缝隙的ito膜层和铜/钼金属膜层分别放置在铜蚀刻液中浸泡20秒,然后在扫描电子显微镜(sem)下测量具有300埃缝隙的ito膜层和铜/钼金属膜层的横向腐蚀深度。其中,具有300埃缝隙的ito膜层的横向腐蚀深度为0.46微米,铜/钼金属膜层的横向腐蚀深度为0.07微米,二者横向腐蚀深度差值为0.39微米,该差值小于0.5微米,这些结果见表3,因此,按照该比例配置的铜蚀刻液在

32℃的环境下对铜/钼金属膜层进行蚀刻,不会出现爬坡断线问题。请参阅图4,图4为使用本技术实施例的铜蚀刻液,对铜/钼金属膜层进行蚀刻后,剥膜前,使用扫描电子显微镜观察到的试片截面照片,可以清楚看出蚀刻表现良好,没有发生底切现现象(undercut),并且基板玻璃表面无损伤。

[0060]

比较例6

[0061]

如实施例3,其中螯合剂的质量分数为2%,去离子水的质量分数为70%,除此之外,与实施例3的铜蚀刻液组分材料和比例配置相同,结果见表3。

[0062]

表3

[0063][0064]

从表3可知,按照螯合剂的质量分数在3%以上,去离子水的质量分数根据螯合剂的质量分数相应调整的比例配置的铜蚀刻液在32℃的环境下对铜/钼金属膜层进行蚀刻,不会出现爬坡断线问题,相反,按照双氧水的质量分数在3%以下,去离子水的质量分数根据双氧水的质量分数相应调整的比例配置的铜蚀刻液在32℃的环境下对铜/钼金属膜层进行蚀刻,会出现爬坡断线问题。

[0065]

实施例4

[0066]

作为本技术的一种具体实施方式,本实施例中铜蚀刻液包括:17%质量分数的双氧水,10%质量分数的螯合剂,0.4%质量分数的铜蚀刻抑制剂,5%质量分数的有机碱,5%质量分数的表面活性剂,3%质量分数的ph调节剂,以及去59.6%质量分数的去离子水。

[0067]

按照该比例配置的铜蚀刻液在28℃的环境下,将具有300埃缝隙的ito膜层和铜/钼金属膜层分别放置在铜蚀刻液中浸泡20秒,然后在扫描电子显微镜(sem)下测量具有300埃缝隙的ito膜层和铜/钼金属膜层的横向腐蚀深度。其中,具有300埃缝隙的ito膜层的横向腐蚀深度为0.54微米,铜/钼金属膜层的横向腐蚀深度为0.05微米,二者横向腐蚀深度差值为0.49微米,该差值小于0.5微米,这些结果见表4,因此,按照该比例配置的铜蚀刻液在32℃的环境下对铜/钼金属膜层进行蚀刻,不会出现爬坡断线问题。

[0068]

比较例7

[0069]

如实施例4,其中有机碱的质量分数为6%,去离子水的质量分数为58.6%,除此之外,与实施例4的铜蚀刻液组分材料和比例配置相同,结果见表4。

[0070]

表4

[0071][0072]

从表4可知,按照有机碱的质量分数在5%以下,去离子水的质量分数根据螯合剂的质量分数相应调整的比例配置的铜蚀刻液在28℃的环境下对铜/钼金属膜层进行蚀刻,不会出现爬坡断线问题,相反,按照双氧水的质量分数在5%以上,去离子水的质量分数根据双氧水的质量分数相应调整的比例配置的铜蚀刻液在28℃的环境下对铜/钼金属膜层进行蚀刻,会出现爬坡断线问题。

[0073]

实施例5

[0074]

作为本技术的一种具体实施方式,本实施例中铜蚀刻液包括:19%质量分数的双氧水,3%质量分数的螯合剂,5%质量分数的铜蚀刻抑制剂,0.5%质量分数的有机碱,2%质量分数的表面活性剂,3%质量分数的ph调节剂,以及去67.5%质量分数的去离子水。

[0075]

按照该比例配置的铜蚀刻液在35℃的环境下,将具有300埃缝隙的ito膜层和铜/钼金属膜层分别放置在铜蚀刻液中浸泡20秒,然后在扫描电子显微镜(sem)下测量具有300埃缝隙的ito膜层和铜/钼金属膜层的横向腐蚀深度。其中,具有300埃缝隙的ito膜层的横向腐蚀深度为0.43微米,铜/钼金属膜层的横向腐蚀深度为0.18微米,二者横向腐蚀深度差值为0.25微米,该差值小于0.5微米,这些结果见表5,因此,按照该比例配置的铜蚀刻液在32℃的环境下对铜/钼金属膜层进行蚀刻,不会出现爬坡断线问题。

[0076]

比较例8

[0077]

如实施例5,其中表面活性剂的质量分数为4%,去离子水的质量分数为65.5%,除此之外,与实施例5的铜蚀刻液组分材料和比例配置相同,结果见表5。

[0078]

表5

[0079][0080]

从表5可知,按照表面活性剂的质量分数为2%或4%,去离子水的质量分数根据螯合剂的质量分数相应调整的比例配置的铜蚀刻液在35℃的环境下对铜/钼金属膜层进行蚀刻,不会出现爬坡断线问题,也即,按照双氧水的质量分数在5%以下,去离子水的质量分数根据双氧水的质量分数相应调整的比例配置的铜蚀刻液在35℃的环境下对铜/钼金属膜层

进行蚀刻,不会出现爬坡断线问题。

[0081]

实施例6

[0082]

作为本技术的一种具体实施方式,本实施例中铜蚀刻液包括:19%质量分数的双氧水,3%质量分数的螯合剂,0.2%质量分数的铜蚀刻抑制剂,3%质量分数的有机碱,0.5%质量分数的表面活性剂,3%质量分数的ph调节剂,以及去71.3%质量分数的去离子水。

[0083]

按照该比例配置的铜蚀刻液在32℃的环境下,将具有300埃缝隙的ito膜层和铜/钼金属膜层分别放置在铜蚀刻液中浸泡20秒,然后在扫描电子显微镜(sem)下测量具有300埃缝隙的ito膜层和铜/钼金属膜层的横向腐蚀深度。其中,具有300埃缝隙的ito膜层的横向腐蚀深度为0.67微米,铜/钼金属膜层的横向腐蚀深度为0.30微米,二者横向腐蚀深度差值为0.37微米,该差值小于0.5微米,这些结果见表6,因此,按照该比例配置的铜蚀刻液在32℃的环境下对铜/钼金属膜层进行蚀刻,不会出现爬坡断线问题。

[0084]

比较例9

[0085]

如实施例6,其中铜蚀刻抑制剂的质量分数为0.6%,去离子水的质量分数为70.9%,除此之外,与实施例6的铜蚀刻液组分材料和比例配置相同,结果见表6。

[0086]

表6

[0087][0088]

从表6可知,按照铜蚀刻抑制剂的质量分数为0.2%或0.6%,去离子水的质量分数根据螯合剂的质量分数相应调整的比例配置的铜蚀刻液在32℃的环境下对铜/钼金属膜层进行蚀刻,不会出现爬坡断线问题,也即,按照铜蚀刻抑制剂的质量分数在5%以下,去离子水的质量分数根据双氧水的质量分数相应调整的比例配置的铜蚀刻液在32℃的环境下对铜/钼金属膜层进行蚀刻,不会出现爬坡断线问题。

[0089]

另一方面,本技术还提供一种阵列基板的制造方法,包括:提供基板,在所述基板上形成第一金属层;图案化第一金属层形成栅极;在所述栅极上形成栅极绝缘层;在所述栅极绝缘层上形成第二金属层,使用本技术实施例中的铜蚀刻液蚀刻所述第二金属层,以形成源极和漏极,得到所述阵列基板。

[0090]

具体而言,使用上述的铜蚀刻液在28-35℃的环境下对该含铜的金属薄膜进行蚀刻,其中该含铜的金属薄膜包括铜/钼所组成的群组。

[0091]

通过提高氧化剂的质量含量以及螯合剂的质量含量,解决了与蚀刻液材料相关的爬坡断线问题。本技术还提供一种阵列基板的制造方法,通过使用该铜蚀刻液对源漏极金属层进行蚀刻,形成源极和漏极,得到所述阵列基板。由于数据线爬坡断线会导致断路,电性降低,信号不良等问题,直接表现为显示面板良率严重下降,效益损失严重。因此,本技术

提供的铜蚀刻液,对提高铜酸品质,提升工艺良率,提升产品效益意义重大。

[0092]

以上对本技术实施例所提供的一种铜蚀刻液及形成金属线路的方法进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。