1.本发明涉及涡轮机零件,例如叶片、阀门和壳体的制造。

背景技术:

2.在涡轮机的领域中,当前研究集中于改进和优化涡轮机及其构成子系统的性能。已知涡轮机的性能部分地取决于其操作温度。特别地,较高涡轮操作温度对改进涡轮机整体效率具有显著影响。

3.然而,在实践中,仅在涡轮机组件耐热且抗变形的情况下才可实现操作温度的增加。出于此目的,已知产生具有空腔的叶片,所述空腔形成来自上游压缩机的冷却空气流动回路。

4.通常通过熔模铸造进行具有此类空腔的叶片的制造。

5.代表申请人在fr2874186中广泛描述的此技术涉及制造待模制部件的蜡模型(或其它等效临时材料)。接着使蜡模型经受连续浸入由陶瓷颗粒的悬浮液组成的泥浆中以通过所谓的上灰泥和干燥操作制造陶瓷外壳模具。接着倾析外壳模具,其由通常通过加热从外壳模具去除蜡或临时材料组成。接着将熔融金属倒入外壳模具中,所述外壳模具在金属已冷却之后机械地破裂以获得铸造的金属零件。

6.为了在叶片内部形成空气循环空腔,有必要将一或多个陶瓷芯并入到蜡模中,从而在去除芯之后限定形成用于循环冷却空气流的通道的空腔。

7.由于空腔的设计,此方法使得有可能获得对涡轮机的操作温度具有抗性且较轻的零件,这也促成涡轮机操作的优化。

8.然而,此方法仍受限制,尤其是关于可产生的冷却通道的几何形状。其几何形状整体保持简化,且受到所使用技术的限制,因为芯也是通过浇铸获得的。

9.此外,此方法不允许在维持设计零件所需的热和机械阻力的同时将零件制造得更轻。

10.特别地,本发明旨在针对现有技术的限制提供一种简单、有效且经济的技术方案。

技术实现要素:

11.本发明首先涉及一种用于制造涡轮机的金属零件的方法,所述金属零件包含至少第一金属材料和至少第二金属材料,第一材料和第二材料的化学组成不同,所述方法包含以下步骤:

12.a)获得元件,所述元件的至少第一金属部分由第一金属材料制成;

13.b)将元件放置在第一模具中,且将蜡倒入模具中以至少部分地覆盖所述元件,第一模具具有对应于金属零件的外表面的至少一部分的模膛;

14.c)通过去除所述第一模具获得组合件;

15.d)在步骤c)中所获得的组合件周围制造具有第一陶瓷的外壳模具;

16.e)从所述外壳模具去除蜡,且代替蜡将第二金属材料浇铸在外壳模具内部;

17.f)去除在步骤e)中所获得的组合件中存在的任何陶瓷,以获得包含第一金属材料和第二金属材料的金属零件。

18.此方法的关注点在于获得具有金属复合结构,即包含两种不同金属的零件,以例如使所获得的零件变轻的方式相关联,或通过明智地选择金属对,以功能化通过对零件的内部结构使用不同金属且对零件的外部结构使用不同金属所产生的零件的部分。

19.这使得有可能在考虑机械和/或热阻力的设计需求的同时增强或减小零件的某些部分的热和/或机械阻力,或使零件变轻。

20.元件可通过增材制造,例如选择性激光烧结、选择性激光熔融、激光金属沉积或粉末冶金(例如,粉末金属注射成型工艺)来制造。

21.元件可包含与元件的第一部分接触的至少一个第二陶瓷部分。

22.包含两个部分的元件的使用使得有可能在制造零件的此过程中给予元件双重功能,所述两个部分即意图保持在最终零件中的金属部分及意图去除以获得最终零件的陶瓷部分。

23.如上文所提及,金属零件使得有可能产生双金属零件,以取决于其在零件的结构中的布置而充分利用金属的优势。

24.陶瓷部分允许在零件的内部结构中产生空腔。这些空腔可具有不同布置:

[0025]-金属间:此空腔可位于用于设计零件的两种金属之间;

[0026]-金属内:此空腔可位于构成零件的金属中的一个内。

[0027]

当这些空腔在根据本发明的方法结束时所获得的零件的外表面的水平处打开时,其使得有可能通过所述空腔中的空气循环来使后者冷却。

[0028]

元件的第二陶瓷部分可通过以下进行制造:

[0029]-将元件的第一金属部分至少部分地放置在第二模具中;以及

[0030]-用第二陶瓷填充第二模具。

[0031]

元件在模具中的这种布置使得有可能在构成元件的部分的第一金属与第二金属之间产生金属间空腔。通过仅部分地覆盖元件,所述部分包含彼此接触的第一金属与第二金属之间的界面。此界面允许零件的金属部分的接合。

[0032]

元件的第一金属部分可包含与外部流体连通的至少一个空腔。

[0033]

因此,如先前所提及,当此空腔在最终零件中保持为空时,其允许所述部分在其使用期间通过其内部的空气循环而冷却。其还可填充有第二金属材料以获得双金属元件。

[0034]

所述方法在步骤b)之前包含以下步骤:

[0035]-用第二陶瓷至少部分地填充元件的至少一个空腔。

[0036]

如果需要在最终零件中使空腔保持为空,那么使用第二陶瓷来防止第二金属在浇铸过程期间进入空腔。步骤f)中此第二陶瓷的去除使得空腔留在零件内部,所述空腔可在最终零件的表面上打开。

[0037]

可通过化学溶解来实现第一陶瓷和第二陶瓷中的至少一个的去除。

[0038]

第一陶瓷和第二陶瓷可具有相同化学组成。

[0039]

特别地,这允许对结构中存在的所有陶瓷进行去除,例如通过化学溶解一次性进行。

[0040]

第一金属材料可为金属和/或合金。此外,第二金属材料可为金属和/或合金。

[0041]

举例来说,第一材料和第二材料可选自以下材料:钛(可为低氧)、tial(或多或少负载有铝或钛)、耐火镍、铝、铜、镍类合金、钴类合金。

[0042]

元件的第一金属部分可包含晶格结构。

[0043]

可接着使通过任何合适的制造技术所获得的晶格结构具有比当前实现的更复杂的空腔结构,例如冷却通道的网络。晶格结构还提供更佳机械特性,同时使零件更轻,尤其通过选择比第二材料更轻的第一材料。

[0044]

术语“晶格”意指晶格结构,其为键联在一起以形成刚性单元的互锁金属片段的组合件。

[0045]

金属零件可为涡轮机叶片。

[0046]

当参考附图阅读以下作为非限制性实例给出的描述时,将更好地理解本发明,且将呈现本发明的其它细节、特性和优点。

附图说明

[0047]

[图1]为表示根据本发明的方法的步骤的流程图;

[0048]

[图2]为说明根据本发明的方法的第一实施例的图;

[0049]

[图3]为说明根据本发明的方法的第一实施例的图;

[0050]

[图4]为说明根据本发明的方法的第一实施例的图。

具体实施方式

[0051]

图1为展示根据本发明的方法的流程图。

[0052]

根据本发明的方法旨在产生金属涡轮机零件,例如涡轮机叶片。

[0053]

特别地,方法使得有可能制造包含第一金属材料和至少一种第二金属材料的金属零件,所述至少一种第二金属材料具有与第一材料相同或不同的化学组成。当然,根据此处所描述的方法,有可能制造具有多于两种金属材料的零件。

[0054]

方法的第一步骤a在于获得元件2,所述元件2的至少第一金属部分4由第一金属材料制成。可使用任何合适的技术来制造元件。举例来说,在元件为实心或具有简单形状的情况下,可能有可能通过浇铸来制造所述元件。

[0055]

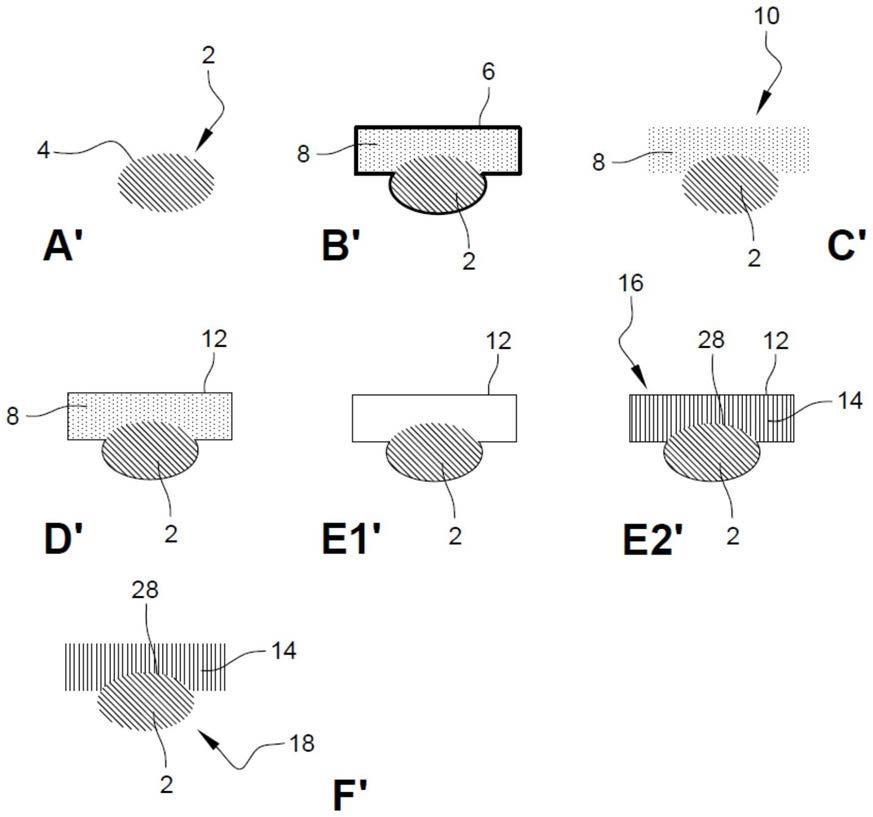

图2中的步骤a'说明在第一实施例中制造的元件2的实例。元件2完全由第一金属材料制成且为实心的。其可通过三维印刷,即通过增材制造获得。

[0056]

方法的第二步骤b包含将元件2放置在第一模具6中且将蜡8浇铸到模具中以至少部分覆盖所述元件2,第一模具6具有对应于金属零件的外表面的至少部分的模膛。

[0057]

如在图2的步骤b'中可见,蜡8覆盖整体地布置在第一模具6中的元件2的至少部分。具有所需最终零件的内部形状(即模膛)的第一模具6为如在失蜡或塑料注射工艺中所使用的常规模具。

[0058]

当然,蜡8覆盖元件2的整个表面是可能的。出于此目的,有必要提供固持或支撑构件以在将蜡浇铸在第一模具6中期间将元件2固持在第一模具6中的预定位置中。

[0059]

方法的第三步骤c在于通过去除所述第一模具6获得组合件10。如在图2的步骤c'中可见,所得组合件10包含金属元件2和蜡8,蜡8的外表面对应于待制造的零件的外表面。

[0060]

方法的第四步骤d旨在于步骤c)中所获得的组合件10周围制造具有第一陶瓷的外

壳模具12。

[0061]

出于此目的,将所获得的组合件10浸入由构成第一陶瓷的陶瓷颗粒的悬浮液组成的泥浆中若干次,以通过上灰泥和干燥操作制造外壳模具12。图2中的步骤d'说明在所得组合件10的外表面上形成外壳模具12。

[0062]

第五步骤e'由从所述外壳模具12去除蜡8且代替蜡8将第二金属材料浇铸在外壳模具12内部组成。

[0063]

因此,如图2的步骤e1'中所说明,使工件的外壳模具12脱蜡。脱蜡为从外壳模具12去除蜡8的操作,已在蜡8周围部分地制造外壳模具12。在去除蜡8之后,获得外壳模具12,在去除蜡之后形成的外壳模具12的内侧再生待制造的最终零件的外侧。

[0064]

所得陶瓷外壳模具12围封由第一金属材料制成的元件2。其接着经历高温热处理或“点火”以使其得到用于浇铸第二金属材料14所需的机械特性。检查所得外壳模具12的内部和外部完整性。

[0065]

因此,代替蜡8将第二金属材料14浇铸在外壳模具12内部,如图2中在步骤e'2处所展示,以获得所需最终零件。

[0066]

为此,将熔融的第二金属材料14倒入模具12中,以填充内壁与由第二金属材料14制成的元件2之间的间隙。

[0067]

在已浇铸第二金属材料14之后,第六步骤f由去除在第五步骤e之后所获得的组合件16中存在的任何陶瓷以获得包含第一金属材料和第二金属材料14的金属零件18组成。

[0068]

在图2中所展示的实施例中,在第五步骤e结束时所获得的组合件16中存在的唯一陶瓷为外壳模具12的陶瓷。在此情况下,外壳模具的去除可由例如通过剥离操作使其断裂组成。

[0069]

图2的步骤f'中所展示的所得组合件18接着为最终零件。后者由两种金属材料制成,且因此可描述为金属复合物。因此,当例如产生涡轮机叶片时,对于形成叶片外部部分和叶片内部部分的零件,机械和热强度需求是不同的,必须使用此方法来以相对于不同零件的强度需求明智地进行选择的至少两种不同材料产生所述零件。

[0070]

图3说明本发明的第二实施例。

[0071]

在此实施例中,元件2包含与元件2的第一部分4接触的第二陶瓷部分20。

[0072]

因此,所使用的元件2包含两个部分:由第一金属材料制成的第一部分4和由陶瓷制成的第二部分20。在图3的步骤a"中说明元件2的实例。

[0073]

为了制造此元件2,在制造组件2的第一金属部分4之后,例如通过增材制造,组件2的第二陶瓷部分20的产生由以下步骤组成:

[0074]-将元件2的第一金属部分4至少部分地放置在第二模具中;以及

[0075]-用第二陶瓷填充第二模具。

[0076]

因此,第二陶瓷至少部分地浇铸在由第一金属材料制成的元件2的第一部分4周围。所使用的第二陶瓷20可具有与第一陶瓷不同的化学组成,或相同化学组成。

[0077]

元件2的陶瓷部分的形状对应于第二模具的模膛,即第二模具的内部形状。一旦已浇铸陶瓷,便使由陶瓷部分20和第一金属材料中的部分4组成的元件2脱模,即从模具去除。

[0078]

此第二实施例的方法的以下步骤与参考图2所展示的实施例的步骤二至五相同。

[0079]

如图3中可见,在步骤b"中,在第二步骤中,将元件2放置在第一模具6中,且在将蜡

8倒入第一模具6中期间使元件2在其中保持静止。接着去除第一模具6,产生步骤c"中所展示的包含元件2和蜡8的组合件10。

[0080]

接着,在第四步骤中,如上文所详述,在所得组合件10周围用第一陶瓷制造外壳模具12,如在步骤d"中所见。接着,在第五步骤中,如步骤e1"和e2"中所说明,从外壳模具12去除蜡8,且通过浇铸由熔融的第二金属材料14替换蜡8。

[0081]

在去除在第五步骤e结束时所获得的组合件16中存在的任何陶瓷之后获得零件18,如图f"中所说明。不同于第一实施例,第二实施例的组合件16包含两种陶瓷:构成外壳模具12的第一陶瓷和构成元件2的第二陶瓷20。因此,在此第二实施例的方法的第六步骤中,从在第五步骤结束时所获得的组合件去除第一陶瓷和第二陶瓷。

[0082]

这两种陶瓷的去除可延迟或同时进行。此外,这些陶瓷中的一或两个的去除可通过化学溶解实现。出于此目的,将步骤e2"中所说明的组合件16浸没在包含例如苛性钠或适合于溶解陶瓷的任何其它化合物的化学浴中。

[0083]

第二陶瓷的去除允许在零件18中产生空腔22,如图f"中所见。

[0084]

在图4中所说明的第三实施例中,元件2的第一金属部分4包含与外部流体连通的也可称作间隙的空腔24。特别地,如在图4中在步骤a1”'处可见,金属部分包含通过增材制造(或三维印刷)所获得的晶格结构26。

[0085]

此结构26允许零件18更轻,同时提供更佳的机械特性。此外,以此方式,第一金属部分的晶格结构26可形成相比于先前技术的冷却回路增加热交换表面的冷却网络。

[0086]

元件2的第一金属部分4的晶格结构26为对应于固持在一起以形成刚性组合件的互锁金属区段的组合件的晶格结构。

[0087]

因此,在第三实施例中,在通过增材制造获得元件2的第一部分4之后,制造陶瓷元件2的第二部分20。为此目的,通过用第二陶瓷至少部分地填充元件2的空腔24,获得元件2,如图4的步骤a2”'中所说明。出于此目的,由晶格结构26组成的第一部分4可放置在模具中,其中接着浇铸第二陶瓷,以填充由晶格结构26的片段定界的空腔24。

[0088]

一旦已获得元件2,根据此第三实施例的方法的以下步骤便与参考图3描述的第二实施例的步骤二至六相同。

[0089]

重要的是应注意,当通过化学浴进行陶瓷(特别是第二陶瓷)的去除时,空腔24是贯穿的。

[0090]

此外,为了能够在两种金属材料之间形成接合,重要的是确保在制造元件2的第二陶瓷部分20时,其不会完全地覆盖元件2的第一金属部分4的外表面。因此,当将熔融的第二金属材料14倒入外壳模具12中时,其与元件2的第一金属材料接触。因此在图2、图3和图4中指示点、表面和接触区域28。这些为第一金属材料与第二金属材料14之间的接合部。

[0091]

在另一实施例中,有可能与第二陶瓷一起分配且将熔融的第二金属材料14浇铸到晶格结构26的空隙24中。出于此目的,重要的是确保第一金属材料的熔点高于第二金属材料14的熔点。

[0092]

所使用的第一金属材料和第二金属材料为金属和/或合金。第一金属材料和第二金属材料可能具有多种组合,如下所述:

[0093]-构成元件(2)的部分的第一金属材料可为镍类合金,且第二金属材料可为钛。钛使零件18变轻。镍基座确保零件18的机械强度。这对材料可用于例如压缩机中间级叶片的

制造。

[0094]-构成元件2的部分的第一金属材料可为钛,且第二金属材料可为低氧钛,一种更具延展性但耐性较差的材料。此具体结构允许内部钛结构承受应力,同时降低由更具延展性的低氧钛制成的外部结构开裂的风险。此结构可用于制造第一压缩机级的叶片。

[0095]-构成元件2的部分的第一金属材料可为填充有钛的tial,且第二金属材料可为填充有铝的tial,一种更具延展性但耐性较差的材料。此具体结构由于填充有钛的tial的内部结构而允许承受应力,同时降低作为填充有铝的tial的更具延展性的外部结构开裂的风险。此结构可用于制造第一压缩机级的叶片。

[0096]-构成元件2的部分的第一金属材料可为耐火镍,且第二金属材料可为钴类合金。此具体结构确保耐火镍的中心部分中的良好承载能力和钴类合金的周边中的良好抗腐蚀性。此结构可用于制造低压涡轮的第一级叶片。

[0097]-构成元件2的部分的第一金属材料可为钛,且第二金属材料可为铝或铜。此具体结构确保钛的中心部分中的良好承载能力和铝或铜的周边中的良好热交换。此结构可用于制造第一压缩机级的叶片。

[0098]

可在根据本发明的方法的第六步骤结束时所获得的组合件16的机械加工操作之后获得最终零件18。