1.本实用新型应用于金属粉末制造领域,涉及一种用于金属粉末收集的水冷收粉罐。

背景技术:

2.金属粉末的制造通常采用高压水或高压惰性气体将金属液雾化的方法,对于某些含氧量要求较高的金属粉末,或者含有易氧化元素的合金粉末以高压惰性气体雾化为最佳。高温金属粉末通过真空高压泵吸入收粉罐中冷却,收粉罐的结构如附图1所示,为带有冷却水腔的双层罐体,上端为金属粉末进口。高温金属粉末将热量传递给罐体内壁,然后由冷却水将热量带走,实现金属粉末的冷却。当金属粉末冷却后,收粉罐翻转,从粉末进口将金属粉末倒出。虽然金属具有良好的导热性,但金属粉末之间的传热热阻较大,在收粉罐中心的金属粉末冷却时间较长,严重影响了金属粉末的生产节奏和产量。

技术实现要素:

3.本实用新型解决的技术问题是:提供一种水冷收粉罐,在罐内增加冷却面积,快速冷却金属粉末。

4.本实用新型所采用的技术方案是:水冷收粉罐包括能够组装的上罐体和下罐体,上下罐体由法兰密封连接,上下罐体均为带有冷却空腔的双层结构,上罐体冷却空腔和下罐体冷却空腔由连通管连通。在水冷收粉罐的罐内中心设置有冷却装置,该冷却装置包括铜管和焊接固定在铜管上的翼板,所述翼板在铜管上对称均布。所述铜管连通进水管和下罐体冷却空腔。

5.为将冷却水送入罐内中心,所述铜管套装进水管,该铜管的上端焊封、下端连通下罐体冷却空腔。

6.为避免罐体翻转时金属粉末对铜管的不利影响,所述铜管的根部固定焊接筋板。

7.为减小水流阻力,所述铜管也可以弯曲180

°

,一端连通进水管,另一端连通下罐体冷却空腔。在铜管中间固定连接板,将弯曲的铜管固定为一体。

8.为避免连通管对罐体翻转操作的不利影响,上述连通管穿过法兰,安装在密封圈之间,直接连通上罐体冷却空腔和下罐体冷却空腔。

9.本实用新型的有益效果是:本实用新型在罐内中心增加了冷却装置,增加了金属粉末的散热面积,加快了金属粉末的冷却速度,提高了生产节奏和生产效率。

附图说明

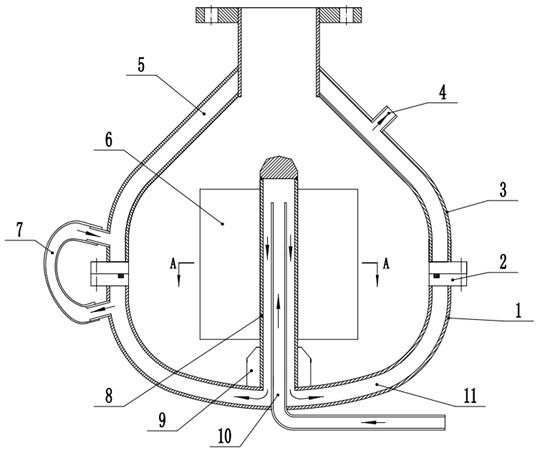

10.图1为改进前罐体结构示意图;

11.图2为实施例1结构示意图;

12.图3为图2的a-a截面示意图;

13.图4为实施例2结构示意图;

14.图5为实施例3结构示意图;

15.图6为图5的b-b截面示意图;

16.图7为实施例4的连通管结构示意图;

17.其中:1-下罐体、2-法兰、3-上罐体、4-出水口、5-上罐体冷却空腔、6-翼板、7-连通管、8-铜管、9-筋板、10-进水管、11-下罐体冷却空腔、12-连接板、13-密封圈。

具体实施方式

18.实施例1。

19.附图2为本实施例结构示意图,为方便在罐体内安装冷却装置,水冷收粉罐包括能够组装的上罐体3和下罐体1,上下罐体由法兰2密封连接,与外部空气隔绝,防止空气影响金属粉末的质量。上下罐体均为带有冷却空腔的双层结构,上罐体冷却空腔5和下罐体冷却空腔11由连通管7连通。

20.为加快金属粉末中心的冷却,在本实用新型水冷收粉罐的罐内中心位置,设置有冷却装置。该冷却装置包括铜管8,和焊接在铜管8上的翼板6,为加强冷却效果,翼板6也采用高导热系数的纯铜制造。翼板6对称均布焊接固定在铜管8上,如附图3所示,利用翼板6增加金属粉末的散热面积,以增强散热效果。所述铜管8套装进水管10,在铜管8的上端焊接堵头密封,铜管8下端密封焊接在下罐体内壁上,不得漏水。铜管8连通下罐体冷却空腔11,这样,冷却水自进水管10进入铜管8中,将翼板6传递的热量带走,经下罐体冷却空腔11,由连通管7进入上罐体冷却空腔5,再由出水口4排出。

21.为防止水冷收粉罐倾倒金属粉末时,金属粉末和翼板对铜管8根部产生不利影响,在铜管8的根部,固定焊接筋板9,筋板9最好采用铜制,在固定冷却装置的同时,也可以起到增加散热面积、加强冷却的作用。从节约材料成本的角度考虑,下罐体底部的金属粉末可通过内壁散热,筋板9可使用价格便宜的钢板。

22.实施例2。

23.本实施例与实施例1的区别在于,将翼板6和筋板9合二为一,如附图4所示,这样,铜管8不存在弯曲受力,可利用翼板对铜管8的加强作用,可减小铜管8的壁厚,节约材料成本。这种结构,虽然翼板6的材料成本增加,但冷却装置整体性好,水冷收粉罐翻转均不会对铜管8产生较大影响,铜管8的使用寿命更长。

24.实施例3。

25.上述两个实施例,冷却水由进水管10进入铜管8中,在铜管8的上端部折返流入下罐体冷却空腔11,水流阻力很大,水流由动能转变为势能,在铜管8内的压力很大,对铜管8的焊封提出了较为严格的要求,同时增加了铜管8的壁厚。为此,采用附图5结构的冷却装置,利用弯头降低水流压力。

26.本实施例的冷却装置包括180

°

弯曲的铜管8、翼板6和连接板12,铜管8的一端连通进水管10,另一端连通下罐体冷却空腔11。连接板12为纯铜材质,位于铜管8中间,将弯曲后的铜管8固定为一体,如附图6所示。铜制翼板6焊接固定在铜管上,对称均布。翼板6与下罐体内壁焊接固定,与实施例2中的翼板结构类似,还起到固定铜管8的作用。

27.实施例4。

28.上述三个实施例的连通管7均为罐体外的软管连接,这种结构虽然在生产时连接

操作方便,但在收粉罐翻转时,可能会造成障碍,有可能碰撞造成漏水,带来维护方面的麻烦。本实施例将连通管7设计在法兰2上,安装在两个密封圈13的中间,如附图7所示。连通管7穿过连接法兰2,直接连通上罐体冷却空腔5和下罐体冷却空腔11。该结构罐体外观美观,而且不会对罐体的翻转产生不利影响,只是制造成本较高,对密封圈13的密封性能要求严格。

29.本实用新型水冷收粉罐从水冷角度考虑,宜于采用圆形结构,罐内中心增加冷却装置后,不排除方形或其他多边形结构。

30.本实用新型在罐内中心增加了冷却装置,增加了金属粉末的散热面积,加快了金属粉末的冷却速度,提高了生产节奏和生产效率。

技术特征:

1.一种水冷收粉罐,其特征在于:包括由法兰(2)密封连接的上罐体(3)和下罐体(1),所述上罐体(3)的上罐体冷却空腔(5)和下罐体(1)的下罐体冷却空腔(11)由连通管(7)连通;在所述水冷收粉罐的罐内中心设置有冷却装置,该冷却装置包括铜管(8)和焊接固定在铜管(8)上的翼板(6),所述翼板(6)在铜管(8)上对称均布;所述铜管(8)连通进水管(10)和下罐体冷却空腔(11)。2.根据权利要求1所述的一种水冷收粉罐,其特征在于:所述铜管(8)套装进水管(10),该铜管(8)的上端焊封、下端连通下罐体冷却空腔(11)。3.根据权利要求2所述的一种水冷收粉罐,其特征在于:所述铜管(8)的根部固定焊接筋板(9)。4.根据权利要求1所述的一种水冷收粉罐,其特征在于:所述铜管(8)弯曲180

°

,一端连通进水管(10),另一端连通下罐体冷却空腔(11);该铜管(8)中间固定连接板(12),将弯曲的铜管(8)固定为一体。5.根据权利要求1-4任一权利要求所述的一种水冷收粉罐,其特征在于:所述连通管(7)穿过法兰(2),安装在密封圈(13)之间,直接连通上罐体冷却空腔(5)和下罐体冷却空腔(11)。

技术总结

本实用新型公开了一种水冷收粉罐,该水冷收粉罐包括由法兰密封连接的上罐体和下罐体,上下罐体的冷却空腔由连通管连通。在罐内中心设置有冷却装置,该冷却装置包括铜管和焊接固定在铜管上的翼板,所述翼板在铜管上对称均布。铜管连通冷却水进水管和下罐体冷却空腔。本实用新型在罐内中心增加了冷却装置,增加了金属粉末的散热面积,加快了金属粉末的冷却速度,提高了生产节奏和生产效率。提高了生产节奏和生产效率。提高了生产节奏和生产效率。

技术研发人员:王艳彬 耿通刊 李燕 江彦红 邱立伟 陈小龙

受保护的技术使用者:邯郸市旭瑞合金材料有限公司

技术研发日:2021.08.30

技术公布日:2022/2/11