1.本发明涉及一种卡林型金矿直接提金方法,特别是一种可控电位且绿色的卡林型金矿提金方法。

背景技术:

2.金是重要的贵金属,由于其具有耐腐蚀、高熔点、强导电性等优异的物理化学性质,被广泛应用在航空航天、电子设备、工艺饰品以及金融投资等领域。同时金作为一种“硬通货”,具有对抗通货膨胀的功能,对稳定社会经济乃至保证国家经济安全等方面有着重要影响。面对各行各业对黄金需求的不断扩大,黄金的选冶工艺也在不断的优化和更新,然而目前易处理金矿资源正日渐枯竭,而品位低、成分杂的难处理金矿已成为主要的黄金生产来源。据统计,目前全球已探明金矿资源中约有2/3属于难处理金矿,其中黄金总产量有近1/3来自难处理金矿。因此,如何实现难处理金矿的高效环保开采及利用至关重要,也是目前冶金同仁们研究的热点和难点。

3.目前,我国已探明的黄金储量中,有近30%的金矿资源为难处理金矿,且广泛分布于贵州、云南、四川、甘肃等各个省份。其中,较为典型且在贵州省金矿资源中占比最大的是卡林型金矿。

4.卡林型金矿(carlin-typegolddeposit),是20世纪60年代初期在美国西部内华达州的卡林镇发现而得名的,是一种主要产于碳酸盐岩建造中的微细浸染型金矿床。该类型金矿的浸出技术难点,在于如何将包裹在黄铁矿和毒砂中的微细粒金(大多小于1μm)释放出来,目前的黄金冶炼工艺中,除了氧化矿石之外,原生的难浸金矿石需要经历粗破碎(颚式破碎机)、细破碎(球磨、半自磨,至200目粒度)、浮选(获得精矿粉),然后使用化学、生物氧化或者高温焙烧等预处理工艺,使黄铁矿和毒砂的晶体结构被破坏,微细粒金方可在后续浸出流程中被获取。而传统提取金的浸出剂有氰化物、王水、卤化物、硫脲、硫代硫酸盐等。氰化浸出法浸金从使用至今已有一百多年的历史,金在氰化物的作用下,生成了[au(cn)2]-,从而使金溶解。氰化物浸出法有操作简单,化学用量低,工业成本低等优点,是工业生产中应用最广泛的浸出方法。氰化物浸金虽然应用广泛,但其自身的高毒性、低选择性和预处理工艺的复杂性等缺陷却制约了氰化物浸金的发展,因此,近几年又催生出了多种无毒无害的绿色浸金工艺,如前面提到的卤化物、硫脲和硫代硫酸盐等。

[0005]

高氯酸可作为卤化浸金方法中的一种浸金剂,其基本原理是利用高氯酸的强氧化性分解载金矿物,使金从载金矿物中解离出来,同时,将au氧化为au

3+

,便于cl-与au

3+

进行络合,形成aucl

4-后溶出。但是,在实际浸金生产中,高氯酸浸金并没有被广泛应用,原因在于:1、虽然高氯酸在使用得当的情况下,本身是无毒无害的,但是高氯酸与卡林型矿浆反应后,容易生成h2s、so2,而h2s、so2都是有毒有害的气体,并不符合绿色提金的要求;2、反应过程中黄铁矿容易与高氯酸反应生成单质硫,而单质硫会重新包裹载金矿物从而阻碍金从中解离,从而降低了金的浸出率;3、高氯酸腐蚀性强,对设备要求高,提金成本高。

[0006]

因此,如何避免高氯酸浸金工艺中有毒有害气体的生成,以及提高金的浸出率和

降低高氯酸对设备的腐蚀性,是推动高氯酸浸金工艺广泛应用的关键。

技术实现要素:

[0007]

本发明的目的在于,提供一种可控电位且绿色的卡林型金矿直接提金方法。本发明具有提金过程绿色环保,金浸出率高,对设备腐蚀性小的特点;此外,本发明还具有浸金成本低的特点。

[0008]

本发明的技术方案:

[0009]

一种可控电位且绿色的卡林型金矿提金方法,是以高氯酸为浸金剂,在电位及ph值可控的条件下,通过缓慢连续加入的方式对卡林型金矿进行浸金处理,最后浸出液通过常规提金工艺回收金即可。

[0010]

前述的可控电位的绿色的卡林型金矿提金方法,包括如下步骤:

[0011]

(1)将卡林型金矿破碎、球磨得到金矿粉;

[0012]

(2)向金矿粉中加水配制矿浆,在搅拌条件下向矿浆中缓慢连续加入高氯酸,然后保持搅拌进行浸出反应;

[0013]

(3)对步骤(2)反应结束后的矿浆过滤,洗净矿渣,用常规提金工艺回收浸出液中的金即可。

[0014]

前述的可控电位且绿色的卡林型金矿提金方法,步骤(1)所述金矿粉中70-80μm粒级占92%以上。

[0015]

前述的可控电位且绿色的卡林型金矿提金方法,步骤(2)所述水与金矿粉的液固比配制为3:1-6:1。

[0016]

前述的可控电位且绿色的卡林型金矿提金方法,步骤(2)所述高氯酸的加入总量为矿浆体积的12-24%。

[0017]

前述的可控电位且绿色的卡林型金矿提金方法,步骤(2)所述高氯酸为缓慢可控连续加入,加入过程中控制矿浆体系的ph值在0-1之间,氧化电位为0.8-1.2v之间。

[0018]

前述的可控电位且绿色的卡林型金矿提金方法,步骤(2)所述搅拌的速率为300-500r/min。

[0019]

前述的可控电位且绿色的卡林型金矿提金方法,步骤(2)所述浸出反应的温度为25-45℃,总浸出反应时间为2.5-3.5h。

[0020]

前述的可控电位且绿色的卡林型金矿提金方法,所述常规提金工艺是用活性炭吸附提金工艺。

[0021]

前述的可控电位且绿色的卡林型金矿提金方法,所述工艺的浸出液或提金后的贫液作为浸金剂循环使用,这样能降低高氯酸的消耗量。

[0022]

本发明的有益效果

[0023]

1、本发明以高氯酸作为浸金剂,其本身具有绿色环保的优点,同时,在浸金工艺中,通过控制高氯酸的加入量与加入速度,一方面能调控浸金体系的氧化电位与ph值,还能够避免有毒有害气体硫化氢的产生,使得整个浸金工艺具有绿色环保的优点。

[0024]

2、本发明通过合理控制浸金工艺,使反应过程中体系保持高电位状态,不仅可以有效避免h2s、so2有毒气体的生成,还可以减少单质硫的生成,从而避免了单质硫重新包裹载金矿物的情形,有利于金的溶出,具有金浸出率高的优点。

[0025]

3、本发明高氯酸通过缓慢连续的方式加入,即能够使高氯酸与矿浆充分反应,也会减少了高氯酸接触浸出设备的可能,从而降低了对设备的腐蚀性,具有对设备腐蚀性小的优点。

[0026]

4、本发明工艺更特别的是对于卡林型金矿没有预氧化的要求,而是直接利用高氯酸处理卡林型金矿的原生矿粉,具有浸出率高、浸金成本更低的优点。

[0027]

综上所述,本发明具有提金过程绿色环保,金浸出率高,对设备腐蚀性小,浸金成本低的优点。

附图说明

[0028]

附图1为通过热力学计算绘制得到的298.15k下hclo

4-h2o系e-ph图;

[0029]

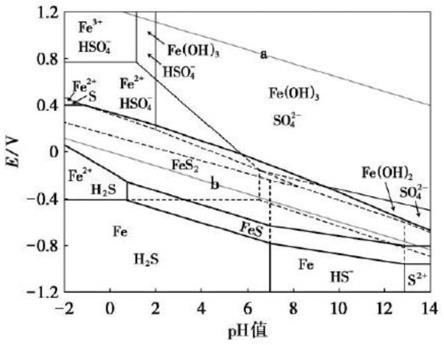

附图2为通过热力学计算绘制得到的298.15k条件下的fes

2-h2o系e-ph图。

[0030]

由图1可知hclo4在水溶液中存在的离子形式较多,hclo4中的cl

7+

逐步或一步分解为cl-,溶液中可存在clo

4-、clo

3-、clo

2-、clo-、cl-等离子,cl2的稳定存在区域较小,同时溶液中的cl2会与h2o发生歧化反应生成hclo与hcl,最终溶液中hclo4均以cl-形式存在。当hclo4溶液与卡林型金矿接触时,如附图2可发生如下反应:

[0031]

15hclo4+8fes2+28h2o=8fe(oh)3+16h2so4+15hcl

ꢀꢀꢀꢀ

(1)

[0032]

7hclo4+4fes2+4h2o=4fe(hso4)2+7hcl

ꢀꢀ

(2)

[0033]

7hclo4+4fes2+2h2o=2fe2(so4)3+2h2so4+7hcl

ꢀꢀꢀꢀꢀꢀꢀ

(3)

[0034]

11hclo4+8fes2+12h2o=8fe(oh)3+16so2↑

+11hcl

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0035]

3hclo4+8fes2+12h2o=8fe(oh)3+16s

↓

+3hcl

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0036]

经计算,上述反应式δg

θ

分别为-13803.89kj/mol、-6917.322kj/mol、-6840.618kj/mol、-3923.754kj/mol、-2942.522kj/mol。由上述反应式可知,hclo4能将黄铁矿氧化分解,黄铁矿中的s-多会以高价态的so2、hso

4-、so

42-形式进入溶液,并通过适当的高氯酸加入方式控制式(4)和(5)中的so2和单质硫s的生成趋势,有利于后续对矿物中金属硫化物的进一步氧化分解。同时,上述反应式的生成物fe(oh)3与hcl还会进一步反应,自生成一定量的fecl3与h2o,也可生成一定量的h2s具体反应式如下:

[0037]

fe(oh)3+3hcl=fecl3+3h2o

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0038]

fes2+hcl=h2s

↑

+fecl2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0039]

可知hclo4能够在氧化硫化物的同时生成一定量的fecl3和h2s,而fecl3可以继续参与到浸金反应中。

[0040]

本发明方法中的可控电位就是在附图2中左上角的区域及位置。

具体实施方式

[0041]

下面结合实施例对本发明作进一步的说明,但并不作为对本发明限制的依据。

[0042]

本发明的实施例

[0043]

实施例1

[0044]

某难处理金矿,矿石中的金属矿物主要是细粒分散的黄铁矿、毒砂等,非金属矿物主要是云母、石英等,金通常以微细粒、次显微形式嵌布于金属硫化物中,矿石中金的含量为15.03g/t,硫的质量百分比含量为1.65%,砷的质量百分比含量为0.14%,是一种典型的

卡林型金矿。

[0045]

一种卡林型金矿中提取金的方法,具体步骤如下:

[0046]

(1)将卡林型金矿破碎、球磨至70-80μm粒级占92%以上的金矿粉;

[0047]

(2)按照水与金矿粉液固比配制为3:1的比例取50g金矿粉配制矿浆,向矿浆中加入体积百分比为12%的高氯酸,25℃条件下搅拌浸出2.5h(高氯酸缓慢加入时间为1h),搅拌速率为300r/min;

[0048]

(3)对步骤(2)的矿浆过滤,洗净矿渣,所得尾渣金的品位为2.21g/t,金的浸出率为85.3%,用活性炭充分吸附浸出液回收黄金,回收金之后的尾液返回步骤(2)作为浸出液循环使用。

[0049]

对比实验表明将步骤(1)的金矿粉末采用氰化法直接进行浸出时,浸出24小时后金的浸出率为8.15%。

[0050]

实施例2

[0051]

某难处理金矿,矿石中的金属矿物主要是细粒分散的黄铁矿、毒砂等,非金属矿物主要是云母、石英等,金通常以微细粒、次显微形式嵌布于金属硫化物中,矿石中金的含量为17.62g/t,硫的质量百分比含量为1.98%,砷的质量百分比含量为0.18%,是一种典型的卡林型金矿。具体实施步骤如下:

[0052]

(1)将卡林型金矿破碎、球磨至70-80μm粒级占92%以上的金矿粉;

[0053]

(2)按照浸出液与金矿粉液固比配制为3.5:1的比例取50g金矿粉配制矿浆,向矿浆中加入体积百分比为24%的高氯酸,25℃条件下搅拌浸出2.5h(高氯酸加入时间为1h),搅拌速率为300r/min;

[0054]

(3)对步骤(2)的矿浆过滤,洗净矿渣,所得尾渣金的品位为2.51g/t,金的浸出率为85.7%,用活性炭充分吸附浸出液回收黄金,回收金之后的尾液返回步骤(2)作为浸出液循环使用。

[0055]

对比实验表明将步骤(1)的金矿粉末采用氰化法直接进行浸出时,浸出24小时后金的浸出率仅为8.21%。

[0056]

实施例3

[0057]

某难处理金矿,矿石中的金属矿物主要是细粒分散的黄铁矿、毒砂等,非金属矿物主要是云母、石英等,金通常以微细粒、次显微形式嵌布于金属硫化物中,矿石中金的含量为19.73g/t,硫的质量百分比含量为2.27%,砷的质量百分比含量为0.23%,是一种典型的卡林型金矿。具体实施步骤如下:

[0058]

(1)将卡林型金矿破碎、球磨至70-80μm粒级占92%以上的金矿粉;

[0059]

(2)按照浸出液与金矿粉液固比配制为4:1的比例取50g金矿粉配制矿浆,向矿浆中加入体积百分比为14%的高氯酸,30℃条件下搅拌浸出3h(高氯酸加入时间为1.2h),搅拌速率为350r/min;

[0060]

(3)对步骤(2)的矿浆过滤,洗净矿渣,所得尾渣金的品位为2.72g/t,金的浸出率为86.2%,用活性炭充分吸附浸出液回收黄金,回收金之后的尾液返回步骤(2)作为浸出液循环使用。

[0061]

对比实验表明将步骤(1)的金矿粉末采用氰化法直接进行浸出时,浸出24小时后金的浸出率仅为8.34%。

[0062]

实施例4

[0063]

某难处理金矿,矿石中的金属矿物主要是细粒分散的黄铁矿、毒砂等,非金属矿物主要是云母、石英等,金通常以微细粒、次显微形式嵌布于金属硫化物中,矿石中金的含量为21.74g/t,硫的质量百分比含量为2.85%,砷的质量百分比含量为0.26%,是一种典型的卡林型金矿。具体实施步骤如下:

[0064]

(1)将卡林型金矿破碎、球磨至70-80μm粒级占92%以上的金矿粉;

[0065]

(2)按照浸出液与金矿粉液固比配制为4.5:1的比例取50g金矿粉配制矿浆,向矿浆中加入体积百分比为16%的高氯酸,30℃条件下搅拌浸出3h(高氯酸加入时间为1.2h),搅拌速率为350r/min;

[0066]

(3)对步骤(2)的矿浆过滤,洗净矿渣,所得尾渣金的品位为2.93g/t,金的浸出率为86.5%,用活性炭充分吸附浸出液回收黄金,回收金之后的尾液返回步骤(2)作为浸出液循环使用。

[0067]

对比实验表明将步骤(1)的金矿粉末采用氰化法直接进行浸出时,浸出24小时后金的浸出率仅为8.37%。

[0068]

实施例5

[0069]

某难处理金矿,矿石中的金属矿物主要是细粒分散的黄铁矿、毒砂等,非金属矿物主要是云母、石英等,金通常以微细粒、次显微形式嵌布于金属硫化物中,矿石中金的含量为23.47g/t,硫的质量百分比含量为3.14%,砷的质量百分比含量为0.31%,是一种典型的卡林型金矿。具体实施步骤如下:

[0070]

(1)将卡林型金矿破碎、球磨至70-80μm粒级占92%以上的金矿粉;

[0071]

(2)按照浸出液与金矿粉液固比配制为5:1的比例取50g金矿粉配制矿浆,向矿浆中加入体积百分比为17%的高氯酸,35℃条件下搅拌浸出3.5h(高氯酸加入时间为1.4h),搅拌速率为400r/min;

[0072]

(3)对步骤(2)的矿浆过滤,洗净矿渣,所得尾渣金的品位为3.07g/t,金的浸出率为86.9%,用活性炭充分吸附浸出液回收黄金,回收金之后的尾液返回步骤(2)作为浸出液循环使用。

[0073]

对比实验表明将步骤(1)的金矿粉末采用氰化法直接进行浸出时,浸出24小时后金的浸出率仅为8.42%。

[0074]

实施例6

[0075]

某难处理金矿,矿石中的金属矿物主要是细粒分散的黄铁矿、毒砂等,非金属矿物主要是云母、石英等,金通常以微细粒、次显微形式嵌布于金属硫化物中,矿石中金的含量为25.18g/t,硫的质量百分比含量为3.37%,砷的质量百分比含量为0.36%,是一种典型的卡林型金矿。具体实施步骤如下:

[0076]

(1)将卡林型金矿破碎、球磨至70-80μm粒级占92%以上的金矿粉;

[0077]

(2)按照浸出液与金矿粉液固比配制为5.5:1的比例取50g金矿粉配制矿浆,向矿浆中加入体积百分比为20%的高氯酸,40℃条件下搅拌浸出3.5h(高氯酸加入时间为1.4h),搅拌速率为450r/min;

[0078]

(3)对步骤(2)的矿浆过滤,洗净矿渣,所得尾渣金的品位为3.22g/t,金的浸出率为87.2%,用活性炭充分吸附浸出液回收黄金,回收金之后的尾液返回步骤(2)作为浸出液

循环使用。

[0079]

对比实验表明将步骤(1)的金矿粉末采用氰化法直接进行浸出时,浸出24小时后金的浸出率仅为8.45%。

[0080]

实施例7

[0081]

某难处理金矿,矿石中的金属矿物主要是细粒分散的黄铁矿、毒砂等,非金属矿物主要是云母、石英等,金通常以微细粒、次显微形式嵌布于金属硫化物中,矿石中金的含量为28.37g/t,硫的质量百分比含量为3.72%,砷的质量百分比含量为0.42%,是一种典型的卡林型金矿。具体实施步骤如下:

[0082]

(1)将卡林型金矿破碎、球磨至70-80μm粒级占92%以上的金矿粉;

[0083]

(2)按照浸出液与金矿粉液固比配制为6:1的比例取50g金矿粉配制矿浆,向矿浆中加入体积百分比为24%的高氯酸,45℃条件下搅拌浸出3.5h(高氯酸加入时间为1.4h),搅拌速率为500r/min;

[0084]

(3)对步骤(2)的矿浆过滤,洗净矿渣,所得尾渣金的品位为3.55g/t,金的浸出率为89.5%,用活性炭充分吸附浸出液回收黄金,回收金之后的尾液返回步骤(2)作为浸出液循环使用。

[0085]

对比实验表明将步骤(1)的金矿粉末采用氰化法直接进行浸出时,浸出24小时后金的浸出率仅为8.57%。

[0086]

以上所述,仅为本发明创造较佳的具体实施方式,但本发明创造的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明创造揭露的技术范围内,根据本发明创造的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明创造的保护范围之内。