1.本发明涉及显示装置的制造设备,更详细地,涉及用于研磨具有大面积的显示基板的表面,以提高平整度的显示装置基板用研磨设备。

背景技术:

2.平板显示装置(flat panel display device,fpd)之一的有机发光二极管显示装置(organic light-emitting diode display device,oled)本身具有发光特性,与液晶显示装置(liquid crystal display device,lcd)不同,不需要单独的光源,因而可减小厚度和重量,具有低耗电、高亮度及快速的反应速度等高品位特性。

3.这种有机发光二极管显示装置在包括多个器件的背板(backplane)上部形成有机发光二极管制造而成。背板将在基板上沉积薄膜,通过光刻工序(photolithographic process)图案化的过程反复来形成,光刻工序包括清洗、涂敷、曝光、显影及干法或者湿法蚀刻的多个步骤。

4.图1为表示有机发光二极管显示装置的背板的一例的剖视图。

5.如图1所示,在玻璃基板gl上定义像素部pa、电路部ca及弯曲部ba。其中,像素部pa与一个像素相对应,有机发光二极管显示装置通过具有与像素部pa相同的结构的多个像素实现影像。

6.在这种玻璃基板gl的整个表面(entire surface)依次形成第一聚酰亚胺层pi1、第一阻隔层br1、第二聚酰亚胺层pi2、第二阻隔层br2及缓冲层bf。

7.在缓冲层bf上部的像素部pa形成有第一薄膜晶体管tr1和存储电容器cst,在电路部ca形成有第二薄膜晶体管tr2。

8.第一薄膜晶体管tr1包括第一栅电极g1、第一源电极s1、第一漏电极d1及第一半导体层se1,存储电容器cst包括第一电容器电极c1和第二电容器电极c2。第一薄膜晶体管tr1的漏电极d1与存储电容器cst的第二电容器电极c2相连接。

9.并且,第二薄膜晶体管tr2包括第二栅电极g2、第二源电极s2、第二漏电极d2及第二半导体层se2。

10.其中,第一半导体层se1及第二半导体层se2由多晶硅(polycrystalline silicon)形成,在两边缘掺杂有杂质。

11.虽然未图示,但在像素部pa和电路部ca还可形成有具有与第一薄膜晶体管tr1和/或第二薄膜晶体管tr2相同的结构的一个以上的薄膜晶体管。

12.另一方面,在第一薄膜晶体管tr1及第二薄膜晶体管tr2和存储电容器cst的多个电极之间形成有由无机物形成的绝缘膜gi1、gi2、ild。其中,附图标记gi1为第一栅绝缘膜,gi2为第二栅绝缘膜,ild为层间绝缘膜。

13.在第一薄膜晶体管tr1及第二薄膜晶体管tr2上部形成有由有机物形成的保护膜pl,在保护膜pl上部形成有与第一薄膜晶体管tr1相连接的阳极电极(anode:and),在阳极电极and上部形成有由有机物形成的像素定义膜(pixel-defining layer:pdl)。像素定义

膜pdl暴露阳极电极and。

14.像这样,构成有机发光二极管显示装置的背板,在这种背板的阳极电极and上部依次形成有有机发光层和阴极电极(cathode),以完成有机发光二极管显示装置。

15.如上所提及,第一半导体层se1及第二半导体层se2由多晶硅形成,多晶硅通过沉积非晶硅(amorphous silicon)之后将其结晶化来形成。但是,如图2的扫描电子显微镜(scanning electron microscope:sem)照片中所示,在通过结晶化工序形成的多晶硅膜的表面形成有多个突起(hillock)。当以包括这种多个突起的多晶硅膜形成第一薄膜晶体管tr1及第二薄膜晶体管tr2时,存在第一薄膜晶体管tr1及第二薄膜晶体管tr2的电特性因阈值电压(threshold voltage:vth)的偏差或电场的集中等而下降的问题。

16.并且,当用于形成图案的曝光时,这种突起导致难以对焦,因而超过焦深(depth of focus)限制,诱发图案不良,尤其,图案的大小根据显示装置的高分辨率化变小,当形成微细图案时,突起引起的不良发生更严重。

17.因此,需要用于去除多晶硅膜的突起的工序。

18.另一方面,最近,多样地提出及开发可弯曲显示器(bendable display)或可滚动显示器(rollable display)、可折叠显示器(foldable display)或者可伸缩显示器(stretchable display)之类的具有柔性的柔性显示装置(flexible display device)。对于这种柔性显示装置而言,平面恢复力对寿命产生大的影响,因而需要提高恢复力,通过使膜质平整化,可提高恢复力。

19.因此,为了将有机发光二极管显示装置适用于柔性显示装置,需要用于使层间绝缘膜ild或保护膜pl之类的绝缘膜的表面平整化的工序。

20.为了去除这种突起,使绝缘膜平整化,可使用利用化学作用和物理作用的化学机械研磨(chemical mechanical polishing:cmp)工序。

21.但是,对于有机发光二极管显示装置而言,面积比较大,最近,对大面积显示装置的要求增加。由此,用于有机发光二极管显示装置的研磨工序的设备的大小也变大,研磨设备的重量也增加,难以实现研磨设备的维护维修。

22.并且,随着研磨设备的大小大型化,存在根据位置的研磨程度产生差异,导致研磨均匀度下降的问题。

技术实现要素:

23.所要解决的技术问题

24.本发明用于解决如上所述的问题,用于提供容易维护维修的显示装置基板用研磨设备。

25.并且,本发明用于提供可提高研磨均匀度的显示装置基板用研磨设备。

26.技术方案

27.为了实现上述目的,本发明的显示装置基板用研磨设备包括:下定盘,用于放置显示基板;上定盘,配置于上述下定盘的上方,在上述下定盘和上述上定盘中的至少一个进行旋转的过程中,利用涂敷于上述显示基板的液态研磨剂研磨上述显示基板的表面,其特征在于,上述下定盘由基础块、中间块和压板组装体构成,上述中间块放置于上述基础块的上表面,上述压板组装体放置于上述中间块的上表面,上述压板组装体由多个单元组件水平

结合而成。

28.上述单元组件分别由上压板及与上述上压板的底面相结合的下压板构成。

29.上述下压板在至少一边具有突出端,上述上压板具有与上述突出端相对应的陷入端。

30.上述上压板由多孔性陶瓷形成,上述下压板由氧化铝陶瓷形成。

31.上述中间块具有用于吸气的多个空气管道及与其相连接的多个气孔。

32.上述下压板形成有与上述中间块的气孔通气的多个通气孔,在上述下压板的上表面形成有气槽,用于将上述通气孔的吸气作用力顺畅地传递至上述上压板。

33.本发明再一观点的显示装置基板用研磨设备包括:下定盘,用于放置显示基板;上定盘,配置于上述下定盘的上方,在上述下定盘和上述上定盘中的至少一个进行旋转的过程中,利用涂敷于上述显示基板的液态研磨剂研磨上述显示基板的表面,其特征在于,上述下定盘由基础块、中间块和压板组装体构成,上述中间块放置于上述基础块的上表面,上述压板组装体放置于上述中间块的上表面,上述压板组装体由多个单元组件水平结合而成,在上述中间块内具有用于吸气的多个空气管道及与其相连接的多个气孔,在上述中间块的表面形成有气槽,以便均匀地分散上述气孔的吸气作用力。

34.上述各个单元组件呈规定大小的面板形态,由多孔性陶瓷材料形成。

35.本发明另一观点的显示装置基板用研磨设备包括:下定盘,用于放置显示基板;上定盘,配置于上述下定盘的上方,在上述下定盘和上述上定盘中的至少一个进行旋转的过程中,利用涂敷于上述显示基板的液态研磨剂研磨上述显示基板的表面,其特征在于,上述上定盘包括:内头,能够上下移动地构成;外头,呈与上述内头分离地包围其外围的形态;压力调节单元,用于调节上述内头对上述显示基板的接触压力。

36.在上述内头的中央具有用于测定上述显示基板的厚度的测定窗。

37.本发明还一观点的显示装置基板用研磨设备包括:下定盘,用于放置显示基板;上定盘,配置于上述下定盘的上方,在上述下定盘和上述上定盘中的至少一个进行旋转的过程中,利用涂敷于上述显示基板的液态研磨剂研磨上述显示基板的表面,其特征在于,包括流入防止单元,用于防止涂敷的液态研磨剂流入上述显示基板的底面和上述下定盘的上表面之间,上述流入防止单元包括:固定单元,呈包围上述下定盘的侧端的形态,用于吸收从上述显示基板流下的液态研磨剂;抽吸机构,用于将被上述固定单元吸收的液态研磨剂吸入并排出。

38.上述固定单元包括:固定架,由多个框架部构成,该框架部在上表面沿着长度方向形成有上表面通道,且在内部沿着长度方向形成有与所述上表面通道连通的内部通道;吸收板,以覆盖上述固定架的上述上表面通道的形态安装。

39.上述吸收板由多孔性陶瓷材料形成。

40.发明效果

41.根据本发明的显示装置基板用研磨设备,将用于研磨大面积显示基板的下定盘分为基础块和中间块构成,具有提高根据下定盘的维护维修及管理的效率的优点。

42.并且,包括在下定盘的中间块上部平行结合有多个单元组件的压板组装体,具有根据下定盘的维护管理的效率更加提高,节减费用的优点。

43.并且,根据上定盘由个别驱动的内头和外头构成的特性,具有研磨精密度得到提

高的优点。

44.并且,利用流入防止单元防止液态研磨剂向显示基板的底面流入的现象,以增加设备的寿命,研磨工序结束之后,可顺畅地对由显示基板和多孔性陶瓷形成的压板组装体进行装拆,容易分离,因而具有根据使用设备的可操作性得到提高的优点。

附图说明

45.图1为表示有机发光二极管显示装置的背板的一例的剖视图。

46.图2为表示具有突起的多晶硅膜的扫描电子显微镜照片。

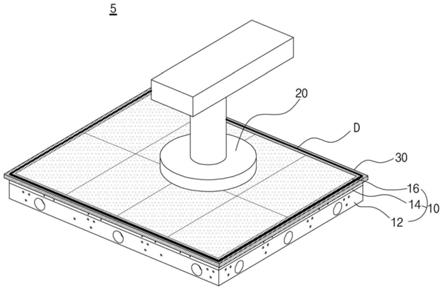

47.图3a为简要表示本发明的研磨设备的整体结构的图,图3b为简要表示本发明的研磨设备的下定盘和流入防止单元的图。

48.图4为表示本发明一实施例的研磨设备的下定盘的图。

49.图5为表示本发明一实施例的下定盘的结构要素被分离的状态的图。

50.图6为表示本发明一实施例的下定盘的单元组件的结构的图。

51.图7为表示本发明一实施例的下压板的图。

52.图8为表示本发明一实施例的下定盘的上压板和下压板分离的状态的图。

53.图9为表示本发明一实施例的下定盘的单元组件的上压板和下压板的结合结构的剖视图。

54.图10为表示本发明一实施例的下定盘具有推压夹具的例的图。

55.图11为表示本发明另一实施例的研磨设备的下定盘的图。

56.图12为表示本发明另一实施例的下定盘的结构要素被分离的状态的图。

57.图13为表示本发明的研磨设备的上定盘的结构的俯视图。

58.图14为表示本发明的研磨设备的上定盘的结构的剖视图。

59.图15a为表示本发明的上定盘的外围部加压模式的图。

60.图15b为表示本发明的上定盘的均等加压模式的图。

61.图15c为表示本发明的上定盘的中心部加压模式的图。

62.图16为表示本发明的包括流入防止单元的研磨设备的结构的剖视图。

63.图17为表示本发明的研磨设备的流入防止单元的结构的图,示出结合状态的固定架。

64.图18为表示本发明的研磨设备的流入防止单元的结构的图,示出分离状态的固定架。

65.图19为表示本发明的研磨设备的流入防止单元的固定架的放大结构的图。

66.图20为表示利用本发明的研磨设备的流入防止单元的工作例的图。

67.附图标记:

68.10:下定盘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12:基础块

69.14:中间块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

16:压板组装体

70.17:单元组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

18:上压板

71.181:陷入端

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

19:下压板

72.191:突出端

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

19a:通气孔

73.20:上定盘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22:内头

74.22a:测定窗

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23:外头

75.30:固定单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32:固定架

76.34:吸收板

具体实施方式

77.以下,参照附图,详细说明用于实施本发明的具体内容。

78.图3a为表示本发明的显示装置基板用研磨设备的立体图,简要表示研磨设备的整体结构,图3b简要表示本发明的研磨设备的下定盘和流入防止单元。

79.如图3a和图3b所示,本发明的研磨设备5包括:下定盘10,用于放置大面积的显示基板d;上定盘20,配置于上述下定盘10的上方。

80.其中,如后述,显示基板d的面积大于构成下定盘10的压板组装体16的面积。由此,显示基板d的边缘成为从下定盘10的压板组装体16的侧面突出的突出边缘部d-1(参照图16)。

81.在显示基板d的上表面形成有用于研磨的薄膜。作为一例,薄膜可以为多晶硅膜或无机绝缘膜或有机绝缘膜。这种显示基板d可用作有机发光二极管显示装置的背板。但是,本发明不限于此,显示基板d可以为多种形态的显示装置用基板。

82.下定盘10使大面积的显示基板d固定,并使其旋转。作为一例,图上,下定盘10可向逆时针方向旋转,不局限于此。与其不同,下定盘10可向顺时针方向旋转。这种下定盘10实质上可具有四角形的平面形状。

83.上定盘20向显示基板d供给浆料(slurry)之类的液态研磨剂,与显示基板d相接触地执行化学机械研磨。此时,上定盘20可向与下定盘10相同的方向旋转。这种上定盘20实质上可具有圆形的平面形状。上定盘20的面积小于下定盘10的面积。

84.在本发明中,说明下定盘10和上定盘20均旋转的情况,但不局限于此。通过下定盘10和上定盘20中的至少一个旋转工作,下定盘10和上定盘20只要相互相对旋转即可。

85.对于这种本发明的研磨设备5而言,在使放置于下定盘10上的显示基板d与上定盘20相接触的状态下,通过上定盘20向显示基板d供给液态研磨剂,使下定盘10和上定盘20相对旋转,从而使显示基板d的薄膜表面发生化学反应,借助摩擦力机械研磨,以研磨显示基板d的表面。

86.另一方面,本发明的研磨设备5还包括流入防止单元30,上述流入防止单元30防止涂敷于上述显示基板d的上表面的液态研磨剂向上述显示基板d的底面侧流入。流入防止单元30包围下定盘10的侧端上部,显示基板d的突出边缘部d-1放置于流入防止单元30上部(参照图16)。

87.这种本发明的研磨设备5的各个结构要素的细节如下。

88.1)下定盘的结构及技术特征

89.参照图4至图10,详细说明本发明一实施例的研磨设备的下定盘。

90.图4为表示本发明一实施例的研磨设备的下定盘的图,图5为表示本发明一实施例的下定盘的结构要素被分离的状态的图,图6为表示本发明一实施例的下定盘的单元组件的结构的图,图7为表示本发明一实施例的下压板的图,图8为表示本发明一实施例的下定盘的上压板和下压板被分离的状态的图,图9为表示本发明一实施例的下定盘的单元组件

的上压板和下压板的结合结构的剖视图,图10为表示本发明一实施例的下定盘具有推压夹具的例的图。

91.如图4至图10所示,本发明一实施例的下定盘10包括:基础块12;中间块14,放置于上述基础块12的上表面;压板组装体16,放置于上述中间块14的上表面,上述压板组装体16由多个单元组件(fragment)17水平结合而成。

92.基础块12和中间块14用于维持显示基板d的平整度,具有比较大的重量。其中,基础块12和中间块14具有相同的面积,中间块14的厚度小于基础块12的厚度。即,中间块14的体积小于基础块12的体积。由此,中间块14的重量小于基础块12的重量。作为一例,基础块12和中间块14的面积可以为1860mm

×

1510mm,基础块12和中间块14的厚度可分别为140mm至160mm、90mm至110mm,基础块12和中间块14的重量可分别为1000kg至1300kg、765kg至935kg。

93.这种基础块12和中间块14可由相同的物质形成。作为一例,基础块12和中间块14可由石材形成,此时,基础块12和中间块14可分别被称为下部划线平板及上部划线平板。与其不同,基础块12和中间块14可由不锈钢(stainless steel)或铝(aluminum)材质形成,不局限于此。

94.基础块12和中间块14可由螺栓(bolt)组装而被固定。虽然未图示,但在基础块12和中间块14的中央可分别形成有紧固部和紧固槽。并且,基础块12还可包括向侧面突出的紧固端。

95.其中,上述中间块14具有用于吸气的多个空气管道14a及与其相连接的多个气孔14b。如图5所示,空气管道14a可从中间块14的侧面沿着与中间块14平行的方向以规定长度形成于中间块14的内部。气孔14b从位于中间块14内部的空气管道14a的一端沿着与中间块14垂直的方向形成至中间块14的上表面。空气管道14a及气孔14b的结构及数量不局限于所示的例。

96.并且,在中间块14的底面可形成有多个凹槽(未图示),以减少重量等。此时,凹槽可与各个单元组件17相对应地实质上呈四角形。

97.然后,如前面所提及,在中间块14的上部设有压板组装体16,压板组装体16包括水平结合的多个单元组件17。虽然未图示,但在中间块14和压板组装体16之间可适用o形圈(o-ring)。

98.上述压板组装体16的各个单元组件17呈规定大小的面板形态,由上压板(upper platen)18及与上述上压板18的底面相结合的下压板(under platen)19形成。

99.这种压板组装体16的厚度小于中间块14的厚度,上压板18的厚度小于下压板19的厚度。由此,下压板19的厚度小于中间块14的厚度且大于上压板18的厚度。作为一例,下压板19的厚度可以为15mm至20mm,上压板18的厚度可以为3mm至7mm。

100.并且,压板组装体16的总面积可小于中间块14的面积。作为一例,当基础块12和中间块14的面积为1860mm

×

1510mm时,压板组装体16的总面积可以为1840mm

×

1490mm。此时,各个单元组件17的面积可以为460mm

×

745mm。

101.另一方面,中间块14的下端部和上端部的面积可不同。即,中间块14的上部141和下部142由台阶部区分,呈上部141的面积小于下部142的面积的形态。此时,中间块14的下部142可具有与基础块12相同的面积,中间块14的上部141可构成为具有与压板组装体16相

同的面积。

102.基于此,如后述,固定架32利用中间块14的下部142稳定地搁置(参照图16)。

103.例如,上述压板组装体16可由8个单元组件17组合而成。但是,本发明不局限于此,单元组件17可具有不同数量。

104.上述上压板18由多孔性陶瓷(porous ceramic)材料形成,上述下压板19由氧化铝陶瓷(alumina ceramic)材料,即,由氧化铝(al2o3)陶瓷形成。

105.如图6至图9所示,上述下压板19形成有与上述中间块14的气孔14b通气的多个通气孔19a,通气孔19a可从下压板19的下部面延伸至上表面而贯通下压板19。

106.另一方面,在下压板19的上表面形成有气槽(air groove)19b,以便于使空气(air)/真空(vacuum)的气流移动顺畅,使利用上述通气孔19a的吸气作用力顺畅地向上述上压板18侧传递。

107.气槽19b可呈格子形态。气槽19b从下压板19的上表面具有规定深度,具有规定宽度。这种气槽19b的宽度和深度可相同,气槽19b具有规定间隔,即,固定螺距。作为一例,当下压板19的总体积为1840mm

×

1490mm

×

18.8mm时,气槽19b的宽度和深度可分别为4mm、4mm,气槽19b的体积可以为6080mm3。但是,本发明不局限于此。

108.并且,上述上压板18和下压板19基本上以粘附方式结合,如图9所示,相当于压板组装体16的外围的上压板18和下压板19的结合部位也可使用所谓的阶梯式结合方式。

109.在阶梯式结合方式中,呈下压板19的一端高于另一部位,以形成突出端191,与其相对应的上压板18的一端以相当于上述下压板19的突出端191的方式形成陷入端181,上述突出端191与陷入端181形合的形态。

110.基于此,在构成一个压板组装体16的单元组件17全部结合的状态下,成为在下压板19组合体中埋入上压板18组合体的形态,以提高压板组装体16的结构性强度。

111.此时,各个单元组件17的阶梯式结合结构可根据位置而不同。更详细地,仅对各个单元组件17的四边中与压板组装体16的边缘相对应地暴露的边适用阶梯式结合结构。因此,一边暴露的单元组件17的上压板18和下压板19仅在暴露的一边分别具有陷入端181和突出端191,连接的两个边暴露的单元组件17的上压板18和下压板19在暴露的两个边均分别具有陷入端181和突出端191。

112.这种突出端191和陷入端181的宽度可以为1.5mm以上且小于5mm。并且,突出端191的高度及陷入端181的深度可以为1.5mm以上且小于5mm。当突出端191和陷入端181的宽度和高度或深度脱离相应的范围时,难以整体均匀地对显示基板d施加吸气作用力,而在研磨工序有可能产生不良。

113.并且,根据本发明,如图10所示,在上述压板组装体16放置于中间块14的状态下,利用内部包括螺旋弹簧的多个推压夹具11压迫上述压板组装体16的外围,可更稳定地维持各个单元组件17的结合状态。

114.这种推压夹具11也可与中间块14和/或基础块12的侧面相结合。

115.如上所述地构成的下定盘10的作用如下。

116.首先,在上述下定盘10的上表面放置有显示基板d的状态下,使上述中间块14的空气管道14a及气孔14b的吸气作用力传递至构成上述压板组装体16的各个单元组件17。

117.吸气作用力重新通过形成于各个单元组件17的下压板19的通气孔19a和气槽19b

向上压板18传递,以使显示基板d吸附于上压板18的上表面。

118.并且,通过下定盘10的旋转,显示基板d与下定盘10一同旋转,利用一边供给液态研磨剂一边伴随下定盘10旋转的上定盘20去除显示基板d的薄膜表面的小丘或实现将薄膜表面平整化的研磨工作。

119.另一方面,根据本发明,如上所述,上述压板组装体16由多个单元组件17的组合形成,各个单元组件17根据由上压板18和下压板19结合而成的结构,当因研磨工作时产生的冲击等而产生压板组装体16部分被破损或平整度变得不良等问题时,可仅更换产生问题的因素的单元组件17来使用,而不更换压板组装体16整体。

120.例示性地,当产生压板组装体16以基准值以上弯曲的现象之类的严重的问题时,可更换弯曲的一部分单元组件17,当产生只有上压板18的平整度变得不良的比较简单的问题时,可从下压板19分离相应的上压板18更换。

121.此时,更换一部分单元组件17或一部分上压板18之后,执行压板组装体16的平整化过程。

122.参照图11和图12,详细说明本发明另一实施例的研磨设备的下定盘。

123.图11为表示本发明另一实施例的研磨设备的下定盘的图,图12为表示本发明另一实施例的下定盘的结构要素被分离的状态的图。

124.如图11和图12所示,本发明另一实施例的下定盘40包括:基础块42;中间块44,放置于上述基础块42的上表面;压板组装体46,放置于上述中间块44的上表面,上述压板组装体46由多个单元组件47水平结合而成。

125.基础块42和中间块44用于维持显示基板d的平整度,具有比较大的重量。其中,基础块42和中间块44具有相同的面积,中间块44的厚度小于基础块42的厚度。即,中间块44的体积小于基础块42的体积。由此,中间块44的重量小于基础块42的重量。作为一例,基础块42和中间块44的面积可以为1860mm

×

1510mm,基础块42和中间块44的厚度可分别为140mm至160mm、90mm至110mm,基础块42和中间块44的重量可分别为1000kg至1300kg、765kg至935kg。

126.这种基础块42和中间块44可由相同的物质形成。作为一例,基础块42和中间块44可由石材形成,此时,基础块42和中间块44可分别被称为下部划线平板及上部划线平板。与其不同,基础块42和中间块44可由不锈钢(stainless steel)或铝(aluminum)材质形成,但不限于此。

127.基础块42和中间块44可由螺栓(bolt)组装而被固定。虽然未图示,但在基础块42和中间块44的中央可分别形成有紧固部和紧固槽。并且,基础块42还可包括向侧面突出的紧固端。

128.在上述中间块44内具有用于吸气的多个空气管道44a及与其相连接的多个气孔44b。如图12所示,空气管道44a可从中间块44的侧面沿着与中间块44平行的方向以规定长度形成于中间块44的内部。气孔44b从位于中间块44内部的空气管道44a的一端沿着与中间块44垂直的方向形成至中间块44的上表面。空气管道44a及气孔44b的结构及数量不局限于所示的例。

129.并且,在中间块44的表面形成有气槽44c,以便于使空气(air)/真空(vacuum)的气流移动顺畅,使上述气孔44b的吸气作用力均匀地分散。

130.气槽44c可呈格子形态。气槽44c从中间块44的上表面具有规定深度,具有规定宽度。这种气槽44c的宽度和深度可相同,气槽44c具有规定间隔,即,固定螺距。作为一例,当中间块44的总体积为1860mm

×

1510mm

×

100mm时,气槽44c的宽度和深度可分别为4mm、4mm,气槽44c的体积可以为6080mm3。但是,本发明不限于此。

131.并且,在中间块44的底面可形成有多个凹槽(未图示),以减少重量等。此时,凹槽可与各个单元组件47相对应地实质上呈四角形。

132.然后,在中间块44的上部设有压板组装体46,压板组装体46包括水平结合的多个单元组件47。上述各个单元组件47呈规定大小的面板形态,由多孔性陶瓷材料形成。

133.这种单元组件47以焊接方式粘附于中间块44的上表面。

134.像这样,对于本发明另一实施例的下定盘40而言,将用于维持显示基板d的平整度的结构分离为下部的基础块42和上部的中间块44构成,从而当更换压板组装体46时,可仅移动附着有压板组装体46的中间块44进行更换。并且,将多孔性陶瓷材料的压板组装体46构成为可分离组装的多个单元组件47,从而当压板组装体46部分产生问题时,可仅分离一部分单元组件47来更换,因而可容易维护维修,节减费用。

135.2)上定盘的结构及技术特征

136.参照图13至图15c,详细说明本发明的研磨设备的上定盘。

137.图13为表示本发明的研磨设备的上定盘的结构的俯视图,图14为表示本发明的研磨设备的上定盘的结构的剖视图。

138.如图13和图14所示,本发明的上定盘20包括:内头22,可进行上下移动;外头23,与上述内头22分离并包围其外围;压力调节单元25,可调节对上述显示基板d的内头22的接触压力,在上述内头22的中央具有用于测定显示基板d的厚度的透明的测定窗22a。但是,本发明不限于此。

139.与其不同,本发明的上定盘20可由内头22未具有测定窗22a的结构形成,由此,本发明的上定盘20仅由内头22和外头23的水平结构形成。

140.虽然未图示,但内头22和外头23具有用于供给液态研磨剂的喷射管。喷射管可形成为从内头22和外头23的上表面连接至底面,以贯通内头22和外头23。

141.在上述内头22和外头23的底面分别具有单独的第一研磨垫221及第二研磨垫231。第一研磨垫221及第二研磨垫231呈与内头22及外头23相同的环形形状。第一研磨垫221及第二研磨垫231实际与显示基板d相接触。但是,本发明不局限于此。

142.与其不同,在本发明的上定盘20中,在上述内头22和外头23的底面可具有整体覆盖内头22和外头23的一个圆形研磨垫。

143.这种上定盘20利用外部的驱动部(未图示)工作,以对显示基板d附加通过内头22及外头23的压力。其中,驱动部可以为通过孔调节器的气压附加装置或马达之类的压力附加装置。

144.压力调节单元25用于仅对内头22附加单独的压力,内头22可利用压力调节单元25上下移动。压力调节单元25分析压力传感器的信息,根据显示基板d相关压力分布调节内头22的不同位置压力。

145.这种压力调节单元25可采用利用气球效应的膜方式。即,上述压力调节单元25可采用所谓的空气管方式,其包括:空气管,设置于上定盘20内,通过供给空气使其体积膨胀,

从而向下压迫内头22;空气泵等驱动设备,用于向空气管供给空气。

146.并且,上述压力调节单元25除了如上所述的空气管方式之外,可采用借助磁力移动内头22的所谓的磁力方式或使用马达之类的动力装置移动内头22的马达方式等。但是,本发明的压力调节单元25不局限于此。

147.如上所述地构成的上定盘20的工作可根据利用压力调节单元25的内头22的加压程度区分为均等加压模式、中心部加压模式、外围部加压模式,对各个不同模式的工作说明如下。

148.图15a为表示本发明的上定盘的外围部加压模式的图,图15b为表示本发明的上定盘的均等加压模式的图,图15c为表示本发明的上定盘的中心部加压模式的图。

149.如图15a所示,在作为第一加压模式的外围部加压模式中,对显示基板d的外头23的接触压力大于内头22的接触压力,此时,压力调节单元25实质上不被驱动,可具有作为基准体积的第一体积。

150.更详细地,根据圆的中心部和外围部的线速度差异,在呈圆形的上定盘20中,外围部的研磨率(removal rate)和中心部的研磨率不同。即,外围部的线速度大于中心部的线速度,因而外围部的研磨率大于中心部的研磨率。因此,当压力调节单元25不被驱动时,内头22的底面和外头23的底面,即,第一研磨垫221和第二研磨垫231的底面实质上位于相同的高度,但利用外围部的外头23的研磨率大于利用中心部的内头22的研磨率,此时,外头23对显示基板d的压力大于内头22的压力。

151.因此,在外围部加压模式中,实质上,可实现仅利用外头23的研磨作用,即使内头22和外头23的研磨作用同时发挥,利用外头23的研磨率高于利用内头22的研磨率。

152.如图15b所示,作为第二加压模式的均等加压模式使上述内头22和外头23以相同的压力与显示基板d相连接,此时,压力调节单元25可具有大于所谓的基准体积的第二体积,以便于与外头23相同地维持内头22的接触压力,压力调节单元25对内头22附加压力。因此,在均等加压模式中,利用内头22的研磨率与利用外头23的研磨率相同,可均利用内头22和外头23实现均匀的研磨作用。

153.如图15c所示,在作为第三加压模式的中心部加压模式中,使内头22对显示基板d的接触压力大于外头23的接触压力,此时,压力调节单元25相比于第二体积更加膨胀,具有第三体积,由此内头22处于被压力调节单元25向下按压,以相比于外头23向下突出的方式受到压迫的状态。

154.根据这种中心部加压模式,利用内头22的研磨率高于利用外头23的研磨率。

155.因此,在中心部加压模式中,实质上可实现仅利用内头22的研磨作用,即使同时发挥内头22和外头23的研磨作用,利用内头22的研磨率高于利用外头23的研磨率。

156.像这样,根据本发明的上定盘20,可选择性地差别形成利用内头22和外头23的研磨率,因而可防止显示基板d的侧端部相比于中心部过度研磨的现象,根据需要,可仅利用内头22和外头23中的一种执行研磨工序。

157.另一方面,设置于内头22的中央的测定窗22a可设置在内头22的底面。并且,虽然未图示,上定盘20可包括通过测定窗22a以非接触式测定显示基板d的厚度的测定仪。测定窗22a可从与不同于液态研磨剂等化学药液的结构要素的物理接触保护这种测定仪。

158.因此,根据这种本发明,在研磨过程中,持续检测通过测定窗22a测定的显示基板d

的厚度变化值及对各个头22、23施加的压力值,基于此,使上定盘20的各个工作模式自动被选择适用,同时在检测到的值的变化点上给予中断研磨工序的信号,从而可实现终点检测(end point detection)。

159.3)流入防止单元的结构及技术特征

160.在研磨过程中,涂敷于显示基板d的上表面的液态研磨剂可向显示基板d的底面,即,显示基板d的背面侧流入。但是,这种流入的液态研磨剂妨碍研磨工序结束之后对显示基板d的装拆,使下定盘10受污染,以缩短下定盘10的寿命。但是,本发明还包括防止液态研磨剂向显示基板d的背面流入的流入防止单元,以防止这种问题。

161.参照图16至图20,详细说明本发明的研磨设备的流入防止单元。

162.图16为表示本发明的包括流入防止单元的研磨设备的结构的剖视图,图17为表示本发明的研磨设备的流入防止单元的结构的图,示出结合状态的固定架,图18为表示本发明的研磨设备的流入防止单元的结构的图,示出分离状态的固定架,图19为表示本发明的研磨设备的流入防止单元的固定架的放大结构的图,图20为表示本发明的研磨设备的流入防止单元的工作例的图。

163.如图16至图20所示,本发明的流入防止单元包括:固定单元30,呈包围下定盘10的侧端的相框形态,吸收从显示基板d流下的液态研磨剂;抽吸机构,吸入利用上述固定单元30吸收的液态研磨剂并排出。

164.上述固定单元30包括:固定架32,上表面向长度方向形成有上表面通道32a,内部向长度方向形成有与上述上表面通道32a相连通的内部通道32b;吸收板34,以覆盖上述固定架32的上表面通道32a的形态安装,上述固定架32可由四个框架部形成。其中,上述吸收板34由多孔性陶瓷材料形成。并且,上述固定架32具有多个支撑托架33,用于其设置。此时,支撑托架33可设置于固定架32的下部面。与固定架32相接触的吸收板34的侧面和底面能够以焊接方式附着于固定架32。此时,为了放置吸收板34,固定架32可具有包围吸收板34的侧面的引导部。并且,吸收板34的暴露的侧面可被密封(sealing)处理。

165.上述抽吸机构可包括安装于上述固定架32的侧面的多个抽吸管36和与其相连接的抽吸泵(未图示)。

166.在上述固定架32内形成有多个垂直通水孔32a-1和多个水平通水孔32b-1,上述多个垂直通水孔32a-1连接上述上表面通道32a和内部通道32b,上述多个水平通水孔32b-1连接上述内部通道32b和上述抽吸管36。

167.在设有上述固定单元30的状态下,上述吸收板34配置于显示基板d的突出边缘部d-1的底面,此时,在上述突出边缘部d-1的前端不向吸收板34的外侧脱离的限度内,突出边缘部d-1和吸收板34以规定宽度相重叠。

168.另一方面,为了最大限度地防止涂敷于显示基板d的表面的液态研磨剂等向显示基板d的底面和下定盘10的上表面之间流入,通常,下定盘10的压板组装体16以其上表面小于显示基板d的表面积的大小形成,上述显示基板d的突出边缘部d-1意味着在显示基板d放置于下定盘10的压板组装体16的状态下因这种理由相比于下定盘10的压板组装体16上表面外围向水平方向更突出的边缘部分。

169.其中,固定单元30可向水平方向以规定间隔与下定盘10的压板组装体16隔开设置。并且,吸收板34的厚度可与压板组装体16,即,单元组件17的厚度相同。此时,示出单元

组件17包括上压板18和下压板19,但不限于此。与其不同,吸收板34的厚度可与图12的由多孔性陶瓷材料形成的单元组件47的厚度相同。

170.参照图20,对如此构成的本发明的流入防止单元的作用说明如下。

171.首先,在研磨过程中,涂敷于显示基板d的表面的液态研磨剂的一部分借助下定盘10及上定盘20的旋转工作引起的离心力脱离显示基板d的表面向吸收板34侧流下,流下的大部分液态研磨剂因惯性而沿着固定架32的上表面流动并被排出。

172.并且,向显示基板d的突出边缘部d-1和吸收板34之间流入的液态研磨剂的一部分通过吸收板34的多孔性材料特性及抽吸机构的吸入作用渗入吸收板34内之后,经由吸收板34被吸入至固定架32的上表面通道32a侧。

173.被吸入至上表面通道32a的液态研磨剂经过垂直通水孔32a-1向内部通道32b吸入,向内部通道32b吸入的液态研磨剂重新经过水平通水孔32b-1通过抽吸管36排出。

174.因此,本发明积极防止在研磨过程中向显示基板d的外部流下的液态研磨剂沿着显示基板d的背面向显示基板d和下定盘10之间流入的现象。

175.在说明如上所述的流入防止单元的作用的过程中,作为其对象提及液态研磨剂,但不限于此,可适用于包括研磨之后用于清洗基板的去离子水(deionized water:diw)等清洗液在内的在研磨过程中使用的所有液态剂。

176.以上,参照本发明的优选实施例进行了说明,本发明所属领域技术人员可在不脱离专利发明要求保护范围中所记载的本发明的技术思想及领域的范围内多样地修改及变更本发明。