1.本发明涉及半导体激光器镀膜装置技术领域,更具体的说是涉及一种中远红外半导体激光器腔面金属膜镀膜夹具。

背景技术:

2.半导体激光器芯片也称为半导体激光二极管,从出光方向上可分为边发射半导体激光器和面发射半导体激光器。由于半导体激光器具有体积小、重量轻、功率高、寿命长等优点,其被广泛用于精密测量仪器、微光夜视系统、痕量气体检测、通讯与信息传输和军事等方面。

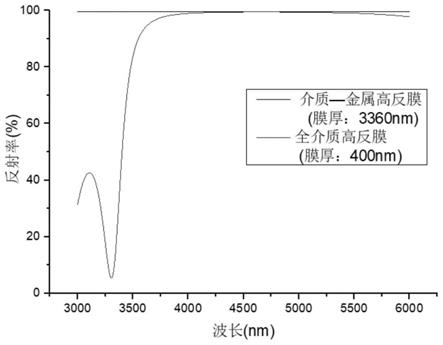

3.一般情况下,半导体激光器的谐振腔面是由解理面构成的,但解理面反射率只有30%左右,存在损耗严重的问题。因此,可通过在激光器芯片解理面镀制减反膜和高反膜来提高激光器的光输出功率。中远红外半导体激光器输出光波长在几个微米量级,根据光学薄膜理论,所镀制的薄膜光学厚度遵循四分之一波长原则,在中心波长处可获得反射率极值。金属膜与衬底附着力差以及质软易刮伤,故需要加镀缓冲层和保护层。以inp基4.6μm半导体激光器腔面高反膜为例,设计的全介质高反膜和介质—金属高反膜反射率光谱如图1所示。从图1可以看出,全介质高反膜与介质—金属高反膜在中心波长4.6μm处有相同的反射率(99.4%),但它们的膜厚相差很大。通常情况下,会选择镀制介质—金属膜,金属以金、钛薄膜材料为主,缓冲层和保护层选择的是al2o3。

4.在利用电子束蒸镀金属膜时,蒸发源与基底的垂直高度有90cm左右,而膜料蒸发具有一定的发散性,现有的半导体激光器芯片镀膜夹具设计时腔面与蒸发源是水平的,芯片表面和腔面都会镀上金属薄膜,会造成激光器芯片电极短路;同时,现有的半导体激光器芯片镀膜夹具结构复杂、不易操作,且不能对芯片腔面倾角连续可调。

5.因此,如何提供一种操作简单、夹装方便,且能改变芯片腔面倾角的中远红外半导体激光器腔面金属膜镀膜夹具是本领域技术人员亟需解决的问题。

技术实现要素:

6.有鉴于此,本发明提供了一种中远红外半导体激光器腔面金属膜镀膜夹具,不仅结构简单、夹装方便,且能够有效避免激光器上下表面镀膜。

7.为了实现上述目的,本发明采用如下技术方案:

8.一种中远红外半导体激光器腔面金属膜镀膜夹具,包括:芯片夹持机构和倾角调整机构;

9.所述芯片夹持机构包括芯片固定组件和固定框架;所述芯片固定组件位于所述固定框架内,且其用于容纳并夹持待镀膜芯片;所述芯片固定组件与待镀膜芯片相接触的端面覆盖于待镀膜芯片的上下表面;待镀膜芯片的腔面相对于蒸发源的蒸发面倾斜设置;

10.所述固定框架与所述倾角调整机构适配、并可拆卸连接;所述固定框架的其中一端的外侧边缘与所述倾角调整机构转动连接,另一端向外延伸形成曲型面;所述曲型面上

开设有条状滑孔;所述倾角调整机构通过螺栓与所述条状滑孔固定连接。

11.优选的,在上述一种中远红外半导体激光器腔面金属膜镀膜夹具中,所述芯片固定组件包括t型滑块、承片台和第一螺栓;所述固定框架的两侧分别开设有滑槽,且两个所述滑槽相对设置;所述固定框架的顶部开设有第一螺纹孔;

12.所述t型滑块的两端对应伸入所述滑槽内,并与所述滑槽滑动连接;所述承片台上开设有用于容纳待镀膜芯片的凹槽;所述凹槽与所述t型滑块的下端位置对应且形状适配;待镀膜芯片的上下表面分别与所述凹槽的槽底和所述t型滑块的下端面抵接,腔面贴近所述承片台边缘;所述第一螺栓贯穿所述第一螺纹孔,并与所述t型滑块的顶部固定连接。

13.优选的,在上述一种中远红外半导体激光器腔面金属膜镀膜夹具中,所述t型滑块的顶部开设有定位槽;所述第一螺栓的端部贯穿所述第一螺纹孔后,伸入所述定位槽内,并与所述定位槽的槽底抵接。

14.优选的,在上述一种中远红外半导体激光器腔面金属膜镀膜夹具中,所述凹槽表面与所述t型滑块的底端均进行抛光处理。

15.优选的,在上述一种中远红外半导体激光器腔面金属膜镀膜夹具中,所述固定框架包括第一l型架和第二l型架;所述第一l型架和所述第二l型架的端部彼此固定连接,形成立方体结构。

16.优选的,在上述一种中远红外半导体激光器腔面金属膜镀膜夹具中,所述第一l型架和所述第二l型架彼此固定的位置处分别设置有定位孔,且相邻的两个所述定位孔同轴设置。

17.优选的,在上述一种中远红外半导体激光器腔面金属膜镀膜夹具中,所述固定框架的外侧靠近端部的两端分别设置有限位柱;所述限位柱对称设置。

18.优选的,在上述一种中远红外半导体激光器腔面金属膜镀膜夹具中,所述倾角调整机构包括门字架、第二螺栓和定位片;所述门字架的两侧端部分别垂直弯折延伸,形成两个相互平行的固定柱,且两个相互平行的所述固定柱之间形成用于容纳所述固定框架的容纳腔;所述固定柱远离所述门字架端部的一端开设有限位槽;所述限位柱与所述限位槽适配、并转动连接;所述门字架的顶部开设有第二螺纹孔;所述第二螺栓贯穿所述第二螺纹孔;所述定位片设置有两个,且分别与所述第二螺栓螺纹连接,并抵接于所述条状滑孔的上下两端;通过上旋或下旋所述第二螺栓,调整待镀膜芯片腔面的倾斜程度。

19.优选的,在上述一种中远红外半导体激光器腔面金属膜镀膜夹具中,所述固定框架与所述倾角调整机构之间的夹角的调整范围为0~80

°

。

20.经由上述的技术方案可知,与现有技术相比,本发明公开提供了一种中远红外半导体激光器腔面金属膜镀膜夹具,本发明结构简单、操作简便,能够实现激光器芯片腔面倾角连续可调,在既定镀膜系统中可适用于不同尺寸的中远红外半导体激光器芯片腔面金属膜镀制,在不同镀膜系统中只需要根据具体环境条件调整倾角大小,即可满足不同情况下中远红外半导体激光器芯片腔面金属膜的镀制需求,可适用于不同厂家电子束镀膜设备。同时,本发明从两种途径保证了激光器芯片上下表面不被镀膜,一是t型滑块与承片台凹槽分别对芯片上下表面的覆盖;二是,激光器芯片腔面倾斜于蒸发面,有效避免膜料散射到达芯片上下表面。本发明通过激光器芯片腔面倾角连续调整实现膜层均匀性的改进,该方法直接改变的是膜料粒子到达样品表面的方向,从而改善了膜料在蒸镀过程中运动方向的发

散性引起的膜料不均匀。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

22.图1附图为本发明提供的全介质高反膜与介质—金属高反膜的反射率仿真图;

23.图2附图为本发明提供的进行中远红外半导体激光器腔面镀金属膜的结构示意图;

24.图3附图为本发明提供的中远红外半导体激光器腔面金属膜镀膜夹具的结构示意图;

25.图4附图为本发明提供的芯片夹持机构的结构示意图;

26.图5附图为本发明提供的芯片夹持机构夹装有待镀膜芯片的结构示意图;

27.图6附图为本发明提供的倾角调整机构的结构示意图。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.如图2-3所示本发明实施例公开了一种中远红外半导体激光器腔面金属膜镀膜夹具,包括:芯片夹持机构1和倾角调整机构2;

30.芯片夹持机构1包括芯片固定组件11和固定框架12;芯片固定组件11位于固定框架12内,且其用于容纳并夹持待镀膜芯片;芯片固定组件11与待镀膜芯片相接触的端面覆盖于待镀膜芯片的上下表面;待镀膜芯片的腔面相对于蒸发源的蒸发面倾斜设置;

31.固定框架12与倾角调整机构2适配、并可拆卸连接;固定框架12的其中一端的外侧边缘与倾角调整机构2转动连接,另一端向外延伸形成曲型面121;曲型面121上开设有条状滑孔122;倾角调整机构2通过螺栓与条状滑孔122固定连接。

32.在一个具体实施例中,如图4-5所示,芯片固定组件11包括t型滑块111、承片台112和第一螺栓113;固定框架12的两侧分别开设有滑槽123,且两个滑槽123相对设置;固定框架12的顶部开设有第一螺纹孔124;

33.t型滑块111的两端对应伸入滑槽123内,并与滑槽123滑动连接;承片台112上开设有用于容纳待镀膜芯片的凹槽114;凹槽114与t型滑块111的下端位置对应且形状适配;待镀膜芯片的上下表面分别与凹槽114的槽底和t型滑块111的下端面抵接,芯片腔面贴近承片台112边缘,但不能超出;第一螺栓113贯穿第一螺纹孔124,并与t型滑块111的顶部固定连接。

34.承片台112和t型滑块111是夹具的核心组成部分,主要起着夹持和覆盖芯片上下表面的作用,有效避免芯片上下表面被镀膜。承片台112的凹槽面和t型滑块111下端面尺寸

相同,长为20mm,宽为3.05mm。芯片两侧也是被挡住,只有腔面暴露在环境中,t型滑块111对芯片上表面的压力可以通过第一螺栓113连续调节,所以不会对芯片上表面造成损伤。

35.更有利的,t型滑块111的顶部开设有定位槽115;第一螺栓113的端部贯穿第一螺纹孔124后,伸入定位槽115内,并与定位槽115的槽底抵接。

36.更有利的,凹槽114表面与t型滑块111的底端均进行抛光处理。承片台凹槽面与t型滑块表面进行抛光处理,可进一步保证芯片上下表面被完全覆盖。

37.在一个实施例中,固定框架12包括第一l型架125和第二l型架126;第一l型架125和第二l型架126的端部彼此固定连接,形成立方体结构。

38.第一l型架125和第二l型架126彼此固定的位置处分别设置有定位孔127,且相邻的两个定位孔127同轴设置。第一l型架125和第二l型架126可以通过胶粘剂粘结,通过判断两个相邻的定位孔是否处于同轴,即可判断第一l型架和第二l型架是否对齐。第一l型架和第二l型架也可以通过螺栓穿过两个相邻定位孔进行固定。

39.在其他实施例中,固定框架也可以是除立方体结构之外的其他形状,只需与倾角调整机构2的形状适配即可。

40.在一个实施例中,固定框架12的外侧靠近端部的两端分别设置有限位柱128;限位柱128对称设置。

41.如图6所示,倾角调整机构2包括门字架21、第二螺栓22和定位片23;门字架21的两侧端部分别垂直弯折延伸,形成两个相互平行的固定柱24,且两个相互平行的固定柱24之间形成用于容纳固定框架12的容纳腔;固定柱24远离门字架21端部的一端开设有限位槽25;限位柱128与限位槽25适配、并转动连接;门字架21的顶部开设有第二螺纹孔26;第二螺栓22贯穿第二螺纹孔26;定位片23设置有两个,且分别与第二螺栓22螺纹连接,并抵接于条状滑孔122的上下两端;通过上旋或下旋第二螺栓22,调整待镀膜芯片腔面的倾斜程度。

42.固定框架12与倾角调整机构2之间的夹角的调整范围为0~80

°

。

43.以20mm*3mm*0.12mm的inp基4.6μm半导体激光器芯片为例,本发明中远红外半导体激光器腔面金属膜镀膜夹具的安装过程如下:

44.1、安装芯片夹持机构,调整第一l型125和第二l型架126的间距使t型滑块111的上部分置于第一l型架125和第二l型架126的侧面滑槽123内并能上下滑动,t型滑块111下端能与承片台112的凹槽114吻合,最后通过定位孔127连接固定第一l型架125和第二l型架126。

45.2、装夹激光器芯片,激光器芯片3置于承片台112的凹槽114内,腔面贴近承片台112的凹槽114边缘,调整第一l型架125上的第一螺栓113使t型滑块111下滑覆盖芯片3表面,并压紧芯片3;由于t型滑块111和承片台112凹槽面具有一定宽度,可以将芯片上下表面完全覆盖住。

46.3、安装夹具,将上述装夹好芯片的芯片夹持机构1的限位柱128安放在倾角调整机构2上的限位槽25内,门字架21上的第二螺栓22穿过第二l型架126的条形孔122,并用限位片23固定。

47.4、调整激光器芯片3腔面倾斜程度,在上述夹具安装完毕后,向上或向下旋钮第二螺栓22,调整腔面与蒸发平面的夹角为60

°

。

48.5、将调整好的夹具安装到蒸镀系统中,进行腔面镀膜;激光器芯片腔面倾斜于蒸

发面,而芯片上下表面又被t型滑块111和承片台112凹槽面覆盖,能够有效避免芯片腔面金属膜蒸镀时电极短路。

49.6、取出芯片3进行检测,如芯片表面有被镀上膜,说明芯片装夹时,激光器芯片腔面超出或太贴近承片台凹槽边缘;如样品厚度分布不均匀时,需要调整样品倾角。

50.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

51.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。