1.本发明属于型芯制作技术领域,更具体地说,是涉及球墨铸铁管涂料型芯制作方法。

背景技术:

2.传统的铸铁管在浇铸时,部分结构尤其是承口需要使用砂芯,砂芯同轴安装在离心铸管机的端部,铁水填充在砂芯的外壁与离心铸管机的内壁之间,冷却后即可形成预设的形状。为了避免铸件粘砂和砂芯掉砂等情况,砂芯的外壁一般喷涂一层耐火涂料。现有技术是将砂芯固定后由人工喷涂,但是人工作业耗时较长涂层均匀度差,无法保证喷涂效率和质量。

3.以上方法需要使用大量的固化剂等材料,材料成本较高,并且由于砂芯的制作以及耐火材料的喷涂均需要一定的时间,这就导致整个铸铁管的生产效率较低,并且对环境有一定的破坏。

技术实现要素:

4.本发明的目的在于提供球墨铸铁管涂料型芯制作方法,旨在解决使用砂芯进行铸造时,材料成本较高,生产效率较低并且对环境有一定的破坏的问题。

5.为实现上述目的,本发明采用的技术方案是:提供球墨铸铁管涂料型芯制作方法,包括:

6.将多个造型块依次进行拼接形成造型环;

7.将上模具和下模具进行扣合形成浇注腔;

8.向所述浇注腔内注入涂料,待所述涂料固化之后形成型壳,将所述型壳固定在所述造型环上;

9.所述型壳连同所述造型环组成型芯,所述型芯用于定位在离心铸管机上;当铸造完成之后,所述造型环用于拆解为多个所述造型块。

10.在一种可能的实现方式中,所述待所述涂料固化之后形成型壳包括:

11.通过所述上模具和所述下模具对所述涂料进行加热使所述涂料固化为所述型壳。

12.在一种可能的实现方式中,在所述将所述型壳固定在所述造型环上之后还包括:

13.向所述型壳的外侧面涂覆脱模剂。

14.在一种可能的实现方式中,在所述型壳连同所述造型环组成型芯之后还包括:

15.将所述型芯设置在所述离心铸管机内,并使所述造型环固定在所述离心铸管机上。

16.在一种可能的实现方式中,所述造型环的内侧安装有限位环,所述限位环与多个所述造型块卡接配合。

17.在一种可能的实现方式中,在所述造型环固定在所述离心铸管机上之后还包括:

18.拆卸所述限位环,依次取下所述造型块。

19.在一种可能的实现方式中,所述造型块的两侧面分别设有定位块和定位槽,所述定位块用于与另一个所述造型块的所述定位槽卡接配合。

20.在一种可能的实现方式中,在所述将所述型壳固定在所述造型环上之后还包括:

21.对所述造型环与所述型壳的相对位置进行检测,当检测合格之后进行加热使所述型壳与所述造型环之间的胶水固化。

22.在一种可能的实现方式中,所述将上模具和下模具进行扣合形成浇注腔包括:

23.将所述造型环放置在所述下模具上,所述上模具向所述下模具运动,并由所述造型环的外侧面与所述上模具之间形成所述浇注腔。

24.在一种可能的实现方式中,所述向所述浇注腔内注入涂料,待所述涂料固化之后形成型壳,将所述型壳固定在所述造型环上包括:

25.向所述浇注腔内注入所述涂料,使所述涂料直接接触所述造型环;

26.待所述涂料固化之后,所述型壳限位在所述造型环上。

27.本发明提供的球墨铸铁管涂料型芯制作方法的有益效果在于:与现有技术相比,本发明球墨铸铁管涂料型芯制作方法中首先将多个造型块依次进行拼接形成造型环,使上模具和下模具进行扣合,上模具和下模具扣合之后在两者之间会形成浇注腔。涂料进入浇注腔内并固化之后会形成型壳,将造型环与型壳固定组成型芯。在离心铸管机上制作完成之后,将造型环拆卸为多个造型块可以重复利用。

28.由多个造型块代替型砂,型芯用于定位在离心铸管机上,型壳直接与铁水接触从而形成相关结构,而造型环用来支撑型壳。本技术中,涂料固化之后的型壳直接安装在造型环上,在制作完成后,造型块可以重复使用,并且通过上模具和下模具可快速加工出型壳,这就导致整个型芯加工简单并且效率较高,极大的减少了化学药剂的使用量,节约了成本保护了环境。

附图说明

29.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

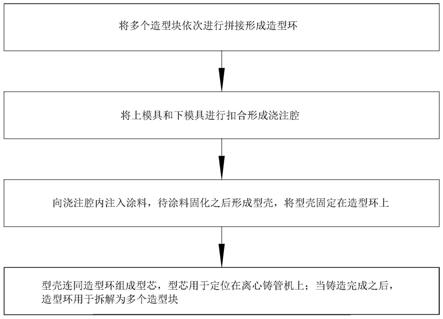

30.图1为本发明实施例提供的球墨铸铁管涂料型芯制作方法的流程图。

具体实施方式

31.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

32.请参阅图1,现对本发明提供的球墨铸铁管涂料型芯制作方法进行说明。球墨铸铁管涂料型芯制作方法,包括:

33.将多个造型块依次进行拼接形成造型环。

34.将上模具和下模具进行扣合形成浇注腔。

35.向浇注腔内注入涂料,待涂料固化之后形成型壳,将型壳固定在造型环上;

36.型壳连同造型环组成型芯,型芯用于定位在离心铸管机上;当铸造完成之后,造型环用于拆解为多个造型块。

37.本发明提供的球墨铸铁管涂料型芯制作方法的有益效果在于:与现有技术相比,本发明球墨铸铁管涂料型芯制作方法中首先将多个造型块依次进行拼接形成造型环,使上模具和下模具进行扣合,上模具和下模具扣合之后在两者之间会形成浇注腔。涂料进入浇注腔内并固化之后会形成型壳,将造型环与型壳固定组成型芯。在离心铸管机上制作完成之后,将造型环拆卸为多个造型块可以重复利用。

38.由多个造型块代替型砂,型芯用于定位在离心铸管机上,型壳直接与铁水接触从而形成相关结构,而造型环用来支撑型壳。本技术中,涂料固化之后的型壳直接安装在造型环上,在制作完成后,造型块可以重复使用,并且通过上模具和下模具可快速加工出型壳,这就导致整个型芯加工简单并且效率较高,极大的减少了化学药剂的使用量,节约了成本保护了环境。

39.在铸件生产过程中,制芯作业尤为关键,制作出的型芯对铸件表面的光洁度以及尺寸稳定性非常关键。现有的通常会采用型砂来制作型芯也即砂芯,由于型砂颗粒之间粘结力较小,并且在注入铁水之后易发生粘砂的情况,因此需要在砂芯的工作面使用涂料进行表面处理。目前大多采用人工手持喷枪,对砂芯进行喷涂,在喷涂的过程中由工人使砂芯进行旋转,以上操作存在安全隐患,并且人为操作质量难易保证。

40.现如今会采用浸涂工艺,目前的浸涂工艺是人工将砂芯放入涂料桶内,但是浸涂区域不易控制,而且费工费力,质量不易保证,生产效率低。

41.更为重要的是型砂在使用过程中为了保证其自身结构的稳定需要添加固化剂,在铸铁管加工完成后,需要再添加其他药剂来对型砂进行净化,在这个过程中就会消耗大量的化学制品,成本较高。由于砂芯自身的结构强度较低,在跟随离心铸管机转动的过程中,其自身的稳定性难以保持,具有坍塌的风险最终导致制品尺寸发生变化等问题。

42.本技术中涂料的使用与造型环的拼接可以同时进行,并且本技术中的涂料并非直接涂覆在砂芯上,而是由上模具和下模具加工而成,由于上模具和下模具相对的位置容易确定,这就保证了生产出的每个型壳尺寸均相近。而采用人工喷涂或者浸涂等方式,由于涂料流速的变化以及涂料密度的分布不均匀等原因,容易导致最终固化后的涂料外表面的不规整,最终造成的结果就是铸管尺寸的不精确。

43.在本技术提供的球墨铸铁管涂料型芯制作方法的一些实施例中,待涂料固化之后形成型壳包括:

44.通过上模具和下模具对涂料进行加热使涂料固化为型壳。

45.为了提高型壳的加工效率,在下模具和上模具内均安装有加热装置,在实际应用时,通常情况下下模具位置保持不变,上模具向下模具运动并最终稳定在预设的位置。在向浇注腔内注入涂料之后,通过上模具和下模具内的加热装置加快涂料的固化,当涂料固化之后就形成了型壳。型壳可以提前生产,在实际生产的过程中,将提前加工好的型壳粘接在造型环上即可。

46.在本技术提供的球墨铸铁管涂料型芯制作方法的一些实施例中,在将型壳固定在造型环上之后还包括:

47.向型壳的外侧面涂覆脱模剂。

48.型壳的外表面需要直接接触铁水,当铁水固化之后会形成承口即其他结构。为了方便脱模,在型壳加工完成之后并粘接在造型环上之后可在型壳的外表面涂覆脱模剂,从而便于后续的操作。

49.在本技术提供的球墨铸铁管涂料型芯制作方法的一些实施例中在型壳连同造型环组成型芯之后还包括:

50.将型芯设置在离心铸管机内,并使造型环固定在离心铸管机上。

51.在实际制作的过程中,需要使整个型芯跟随离心铸管机同步运转,为了实现上述功能,本技术中造型环一侧用于粘接型壳,另一侧用于固定在离心铸管机上。为了方便理解,在造型块上开设有连接孔,使螺栓贯穿相应的连接孔并与离心铸管机螺纹连接即可实现定位。

52.在本技术提供的球墨铸铁管涂料型芯制作方法的一些实施例中,造型环的内侧安装有限位环,限位环与多个造型块卡接配合。由于承口的内表面凹凸不平,因此就需要型壳的外表面也设计为相类似的结构,从而实现匹配。由于型壳需要附着在造型环上,为了对型壳进行稳定的承托,造型块的外侧面需要与型壳的内侧面相适配。在跟随离心铸管机转动过程中,造型环需要对型壳进行稳定的支撑才能够保证型壳自身结构的稳定。造型块在铸铁管加工完成之后,需要从离心铸管机上拆卸下来,为了便于相邻造型块之间被限定在预设的位置,在多个造型块的内侧卡接有限位环,当限位环与多个造型块均卡接完成之后,多个造型块相邻的外侧面之间平滑过渡。

53.在本技术提供的球墨铸铁管涂料型芯制作方法的一些实施例中,在造型环固定在离心铸管机上之后还包括:

54.拆卸限位环,依次取下造型块。

55.由于造型环的外侧面凹凸不平,这就可能无法将整个造型环从型壳内取出,因此在实际应用时,首先拆卸下限位环,限位环被取下之后依次逐个取下造型块,从而完成拆卸。

56.在本技术提供的球墨铸铁管涂料型芯制作方法的一些实施例中,造型块的两侧面分别设有定位块和定位槽,定位块用于与另一个造型块的定位槽卡接配合。为了保证相邻造型块之间相对位置的准确,需要在每个造型块的一侧设置定位块,另一侧设置为定位槽。当相邻的造型块卡接配合之后,即会形成造型环。定位块与造型块一体成型,从而保证了定位块与造型块之间的连接强度。

57.由于在离心铸管机使用过程会高速转动,为了保证整个造型环在转动过程中的稳定,造型块一端固定在离心铸管机上,另一端通过定位块与定位槽的卡接配合来进行进一步的限位,但是通过以上措施仍然可能导致两个相邻定位块之间产生错动,此时通过在多个造型块的内侧卡接限位环,限位环可沿一个方向与多个造型块卡接,从而保证在离心铸管机运转的过程中,限位环不会与造型块脱离。

58.在本技术提供的球墨铸铁管涂料型芯制作方法的一些实施例中,在将型壳固定在造型环上之后还包括:

59.对造型环与型壳的相对位置进行检测,当检测合格之后进行加热使型壳与造型环之间的胶水固化。

60.理想的情况为通过机械手等类似的结构使造型环和形成的型壳进行粘接固定,但

是由于设备的购置成本较高,目前需要由人工来实现型壳与造型环的粘接,但是人工会存在偏差。为了保证最终成品的质量,在粘接完成之后,需要借助光电传感器等构件对整个型芯的高度和角度进行测量,当测量的结果与标准之间存在偏差时,可在胶水固化之前进行调整,当复测标准合格之后通过加热从而加快胶水的固化。

61.在本技术提供的球墨铸铁管涂料型芯制作方法的一些实施例中,将上模具和下模具进行扣合形成浇注腔包括:

62.将造型环放置在下模具上,上模具向下模具运动,并由造型环的外侧面与上模具之间形成浇注腔。

63.部分承口的结构较为复杂,从而会导致型壳无法与造型环拼接为型芯,也即造型环上的部分结构对型壳有干涉,无法使整个造型环从型壳内取出,此时将造型环放置在下模具上,并且型壳由造型环的外表面与上模具形成,从而生成的型壳会直接套装在造型环上。

64.在本技术提供的球墨铸铁管涂料型芯制作方法的一些实施例中,向浇注腔内注入涂料,待涂料固化之后形成型壳,将型壳固定在造型环上包括:

65.向浇注腔内注入涂料,使涂料直接接触造型环。

66.待涂料固化之后,型壳限位在造型环上。

67.由于涂料会直接接触造型环,此时无需在造型环与型壳之间设置胶水,减少了材料的投入以及后续的处理,避免了对环境的污染。

68.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。